一种氧化铝载体及其制备方法与流程

本发明属于材料合成领域,具体地涉及一种氧化铝载体及其制备方法。

背景技术:

1、随着原油重质化趋势的加剧,劣质重油的比例不断增加,劣质重油的高效转化与清洁化生产是当前世界炼油技术发展的重点。加氢处理是实现重油高效转化的重要加工技术,该技术发展的核心是高活性加氢处理催化剂的开发。催化剂的孔结构对其性能有着重要的影响。对于重质油加氢处理催化剂,需要具有通畅的孔道和较大的孔容。孔道通畅有利于重质油中大分子烃类物质的扩散和反应,以提高催化剂的脱杂质活性;同时避免金属杂质沉积或反应结焦造成催化剂孔口堵塞而导致催化剂快速失活,促进金属杂质向催化剂孔道内部沉积,提高催化剂金属容纳能力和活性稳定性。因此一个孔道通畅的重质油加氢处理催化剂,将具有良好的反应活性和活性稳定性。

2、cn104646008a公开一种劣质重油加氢脱硫脱金属催化剂及其制备方法。该催化剂以氧化铝为载体,以viii族和vib族元素特别是ni-mo为活性组分,催化剂孔容为0.61-0.70ml/g,比表面积为155-200m2/g,平均孔直径为13.0-18.0nm。该方法通过使用浓度连续增加的酸溶液对成型焙烧后的载体颗粒物用进行处理来改善最终催化剂的孔道结构,但使用酸溶液处理氧化铝载体时无法改变氧化铝载体的粒子形态和堆积状态,扩孔效果有待进一步提高。

3、cn110935465a公开一种脱金属催化剂的制备方法,包括以下内容:(1)将物理扩孔剂、拟薄水铝石、活性金属组分混捏成型、干燥、焙烧制得改性氧化铝载体si;(2)将步骤(1)改性氧化铝载体si、碳酸氢铵与水混合,然后进行密封热处理,热处理后物料经干燥、焙烧,制得载体sii,所述的载体sii为表面生长棒状结构的氧化铝载体;(3)将加氢活性组分浸渍液过饱和浸渍载体sii,然后经干燥、焙烧,得到催化剂。该方法通过氧化铝载体表面生长的棒状结构氧化铝粒子调节载体及催化剂的孔道结构,但棒状粒子与氧化铝载体表面作用较弱,易于脱落。

技术实现思路

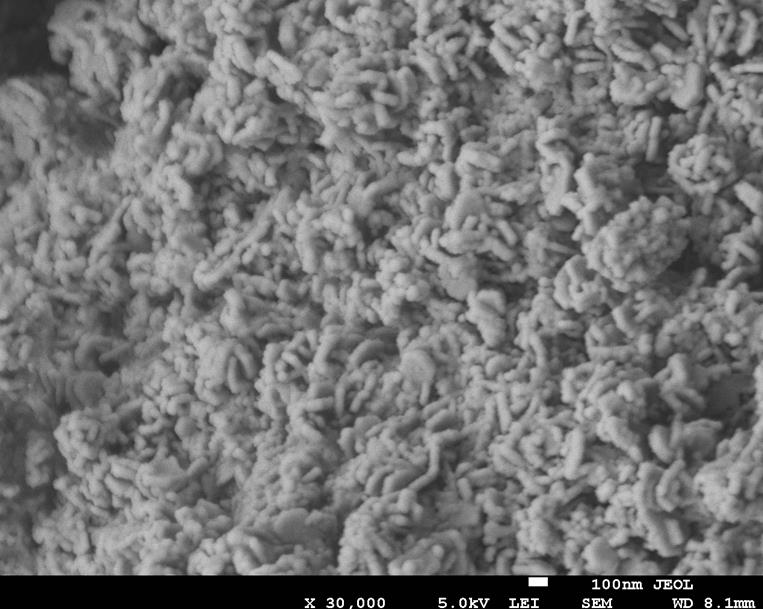

1、针对现有技术中的不足,本发明提供了一种氧化铝载体及其制备方法。该氧化铝载体表面粒子形态为片状,片状粒子堆积形成的孔道开阔,利于大分子反应物内扩散,表面片状粒子与载体结合牢固,不易脱落。内部粒子为蠕虫状,蠕虫状粒子堆积形成大量8-15nm的孔道。该氧化铝载体适用于重渣油加氢处理领域,尤其适用于金属杂质含量较高的重渣油加氢脱金属、脱硫过程。

2、本发明的氧化铝载体包括氧化铝基体和原位生长于基体表面的片状氧化铝,其中氧化铝基体包括蠕虫状氧化铝粒子。

3、所述的蠕虫状氧化铝粒子尺寸为80-350nm,蠕虫状粒子在氧化铝基体内堆积形成8-15nm的孔道。

4、所述的片状氧化铝粒子尺寸为100nm-600nm,片状氧化铝粒子在氧化铝基体堆积形成40-300nm的孔道。片状粒子在载体外表面覆盖率为85%-100%,其中所述覆盖率是指氧化铝载体的外表面上片状粒子所占据的表面占氧化铝载体外表面的百分数,

5、本发明的氧化铝载体的比表面积为210-320m2/g,孔容为0.75-1.0ml/g, 8-15nm的孔道占总孔容的60%-75%。

6、本发明的氧化铝载体的制备方法,包括如下内容:

7、(1)将γ相氧化铝粉体浸入环氧丙烷水溶液中进行第一次密封热处理,处理后物料经固液分离,固相物料经干燥后得到蠕虫状粉体;

8、(2)将步骤(1)蠕虫状粉体经混捏、成型、干燥、焙烧得到氧化铝载体前体;

9、(3)将氧化铝载体前体浸入环氧丙烷水溶液中第二次密封热处理,处理后物料干燥、焙烧,制得氧化铝载体。

10、本发明方法中,步骤(1)所述γ相氧化铝粉体可以购买或自行制备,一般通过焙烧拟薄水铝石粉体得到,所述的焙烧温度为450-550℃,焙烧时间为4-8小时。

11、本发明方法中,步骤(1)所述的环氧丙烷水溶液浓度为2.5wt%-12wt%,优选4wt%-8wt%,环氧丙烷水溶液用量与γ相氧化铝粉体的质量比为3:1-10:1,优选4:1-8:1。

12、本发明方法中,步骤(1)所述的第一次密封热处理一般在密闭耐压容器中进行,优选高压釜,所述的处理温度110-180℃,优选120-160℃,密封热处理小时为1-3小时。

13、本发明方法中,步骤(1)所述的干燥温度为100-160℃,干燥时间为4-10小时。

14、本发明方法中,步骤(2)所述的混捏、成型采用本领域常规方法进行,成型时根据需要加入助挤剂和胶溶剂。所述的助挤剂为田菁粉,加入量为终氧化铝载体重量的0.1wt%-0.5wt%。所述的胶溶剂为盐酸、硝酸、硫酸、乙酸、草酸等中一种或几种,胶溶剂的加入量为氧化铝载体重量的0.1wt%-1.5wt%,最终视成型效果而定。所述的干燥温度为100-160℃,干燥时间为4-10小时;所述的焙烧温度为450-700℃,优选450-600℃,焙烧时间为4-6小时;焙烧在含氧气氛中进行。

15、本发明方法中,步骤(3)所述的环氧丙烷水溶液浓度为2.5wt%-12wt%,优选4wt%-8wt%,环氧丙烷水溶液用量与氧化铝载体前体的质量比为3:1-10:1,优选4:1-8:1。

16、本发明方法中,步骤(3)所述的密封热处理一般在密闭耐压容器中进行,优选高压釜,所述的处理温度110-180℃,优选120-160℃,处理时间为14-20小时,优选16-20小时。

17、本发明方法中,步骤(3)所述的干燥温度为100-160℃,干燥时间为4-10小时;所述的焙烧温度为450-700℃,优选450-600℃,焙烧时间为4-6小时;焙烧在含氧气氛中进行。

18、本发明的氧化铝载体具有丰富贯通的大孔孔道,可以用于大分子多相催化剂反应中,该氧化铝载体适用于重渣油加氢处理领域,特别适用于金属杂质含量较高的重渣油加氢脱金属、脱硫过程。

19、本发明同时提供一种加氢催化剂,该催化剂包括上述的氧化铝载体。

20、与现有技术相比,本发明具有以下优点:本发明首先将γ相氧化铝粉体置于环氧丙烷溶液中密封水热处理,反应过程中环氧丙烷发生水解形成醇,并使溶液呈弱碱性。γ相氧化铝粉体在碱性及醇溶液环境下,高温、密闭、水热条件下,发生再水合反应,由于热处理时间相对较短时,γ相氧化铝粉体转化成蠕虫状拟薄水铝石,成型后蠕虫状粒子堆积使载体中形成较高的8-15nm孔道含量。焙烧后载体在环氧丙烷溶液中再次热处理时,由于处理时间相对较长,载体表面粒子二次水合,形成片状粒子,片状粒子与载体作用力强,不易脱落,并在载体表面堆积形成40-300nm的开阔孔道,该孔道结构有利于大分子反应物的内扩散。

技术特征:

1.一种氧化铝载体,其特征在于:包括氧化铝基体和原位生长于基体表面的片状氧化铝,其中氧化铝基体包括蠕虫状氧化铝粒子。

2.根据权利要求1所述的氧化铝载体,其特征在于:所述的蠕虫状氧化铝粒子尺寸为80-350nm,蠕虫状粒子在氧化铝基体内堆积形成8-15nm的孔道。

3.根据权利要求1所述的氧化铝载体,其特征在于:所述的片状氧化铝粒子尺寸为100nm-600nm,片状氧化铝粒子在氧化铝基体堆积形成40-300nm的孔道。

4.根据权利要求1所述的氧化铝载体,其特征在于:片状粒子在载体外表面覆盖率为85%-100%。

5.根据权利要求1所述的氧化铝载体,其特征在于:比表面积为210-320m2/g,孔容为0.75-1.0ml/g, 8-15nm的孔道占总孔容的60%-75%。

6.一种氧化铝载体的制备方法,其特征在于包括如下内容:(1)将γ相氧化铝粉体浸入环氧丙烷水溶液中进行第一次密封热处理,处理后物料经固液分离,固相物料经干燥后得到蠕虫状粉体;(2)将步骤(1)蠕虫状粉体经混捏、成型、干燥、焙烧得到氧化铝载体前体;(3)将氧化铝载体前体浸入环氧丙烷水溶液中第二次密封热处理,处理后物料干燥、焙烧,制得氧化铝载体。

7.根据权利要求6所述的方法,其特征在于:步骤(1)所述的环氧丙烷水溶液浓度为2.5wt%-12wt%,优选4wt%-8wt%,环氧丙烷水溶液用量与γ相氧化铝粉体的质量比为3:1-10:1,优选4:1-8:1。

8.根据权利要求6所述的方法,其特征在于:步骤(1)所述的第一次密封热处理在密闭耐压容器中进行,所述的处理温度110-180℃,密封热处理小时为1-3小时。

9.根据权利要求6所述的方法,其特征在于:步骤(1)所述的干燥温度为100-160℃,干燥时间为4-10小时。

10.根据权利要求6所述的方法,其特征在于:步骤(2)所述的混捏、成型采用本领域常规方法进行,成型时根据需要加入助挤剂和胶溶剂;所述的助挤剂为田菁粉,加入量为终氧化铝载体重量的0.1wt%-0.5wt%;所述的胶溶剂为盐酸、硝酸、硫酸、乙酸、草酸中一种或几种;胶溶剂的加入量为氧化铝载体重量的0.1wt%-1.5wt%;所述的干燥温度为100-160℃,干燥时间为4-10小时;所述的焙烧温度为450-700℃,优选450-600℃,焙烧时间为4-6小时;焙烧在含氧气氛中进行。

11.根据权利要求6所述的方法,其特征在于:步骤(3)所述的环氧丙烷水溶液浓度为2.5wt%-12wt%,优选4wt%-8wt%,环氧丙烷水溶液用量与氧化铝载体前体的质量比为3:1-10:1,优选4:1-8:1。

12.根据权利要求6所述的方法,其特征在于:步骤(3)所述的密封热处理在密闭耐压容器中进行,所述的处理温度110-180℃,处理时间为14-20小时。

13.根据权利要求6所述的方法,其特征在于:步骤(3)所述的干燥温度为100-160℃,干燥时间为4-10小时;所述的焙烧温度为450-700℃,优选450-600℃,焙烧时间为4-6小时;焙烧在含氧气氛中进行。

14.一种权利要求1~5任一所述的氧化铝载体在大分子多相催化剂反应中的应用。

15.一种加氢催化剂,其特征在于该催化剂包括上述的权利要求1~5任一所述的氧化铝载体。

16.一种权利要求15所述的加氢催化剂在重渣油加氢处理工艺中的应用。

技术总结

本发明公开了一种氧化铝载体及其制备方法。氧化铝载体包括氧化铝基体和原位生长于基体表面的片状氧化铝,其中氧化铝基体包括蠕虫状氧化铝粒子。本发明的氧化铝载体的比表面积为210‑320m<supgt;2</supgt;/g,孔容为0.75‑1.0mL/g,8‑15nm的孔道占总孔容的60%‑75%。制备方法如下:(1)将γ相氧化铝粉体浸入环氧丙烷水溶液中进行第一次密封热处理,处理后物料经固液分离,固相物料经干燥后得到蠕虫状粉体;(2)将粉体经混捏、成型、干燥、焙烧得到氧化铝载体前体;(3)将氧化铝载体前体浸入环氧丙烷水溶液中第二次密封热处理,制得氧化铝载体。该氧化铝载体适用于重渣油加氢处理领域,尤其适用于金属杂质含量较高的重渣油加氢脱金属、脱硫过程。

技术研发人员:季洪海,孟雪松,王少军,赵国利

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!