一种连续化生产磷酸铁的装置及其使用方法与流程

本发明属于磷酸铁生产、制备,具体涉及一种连续生产磷酸铁的装置及其使用方法。

背景技术:

1、随着新能源汽车行业的高速发展,磷酸铁锂及磷酸铁生产商正在不断扩产,据不完全统计,已报道的磷酸铁规划产能已经超过700万吨,而2021年磷酸铁产量为33.3万吨,磷酸铁已成为各大企业争相布局的方向。

2、磷酸铁又名磷酸高铁、正磷酸铁,分子式为fepo4。磷酸铁的合成方式分类主要有:沉淀法、水热法、溶胶凝胶法、空气氧化法、控制结晶法等。目前合成磷酸铁的主要方法为沉淀法,沉淀法制备磷酸铁具有设备要求低、成本较低等优点,通过控制反应条件可以制得较理想的电池级磷酸铁,易实现大规模工业化生产。而水热法、溶胶凝胶法、空气氧化法、控制结晶法由于自身或合成过程产生的一些缺点而都难以工业生产。目前沉淀法核心装置是反应釜,反应釜规划的大小影响投产进度以及生产效率,而反应釜规划过大,会导致产品均已性不够,批次性较差。目前市场上受限于设备和工艺条件,磷酸铁的大部分是间歇式的,非连续状态,这也导致磷酸铁的生产效率低,批次性差,人工投入大。

3、专利申请cn107337189a公开了磷酸铁连续化生产系统及连续化生产磷酸铁的方法,具体组成如下:原液制备系统和液碱进料口分别通过原液计量泵和液碱计量泵连接于沉淀釜,沉淀釜、第一反应釜、第二反应釜、第三反应釜、洗涤压榨系统通过泵依次连接,之后连接有高温脱水系统;该专利申请公布的设备和方法并未提到在原液的制取过程和压滤水洗系统,这两个环节极可能存在间歇式生产问题,是因为该原液制取过程条件较为苛刻,需要较长反应时间和较高反应温度的,而压滤水洗系统按照常规的板框洗涤压滤装置也是极难实现连续进料的。

技术实现思路

1、本发明提供一种连续化生产磷酸铁的装置及其使用方法,其充分利用螺旋管道,延长反应路径,增加反应接触面积,反应充分,能够实现连续化作业。

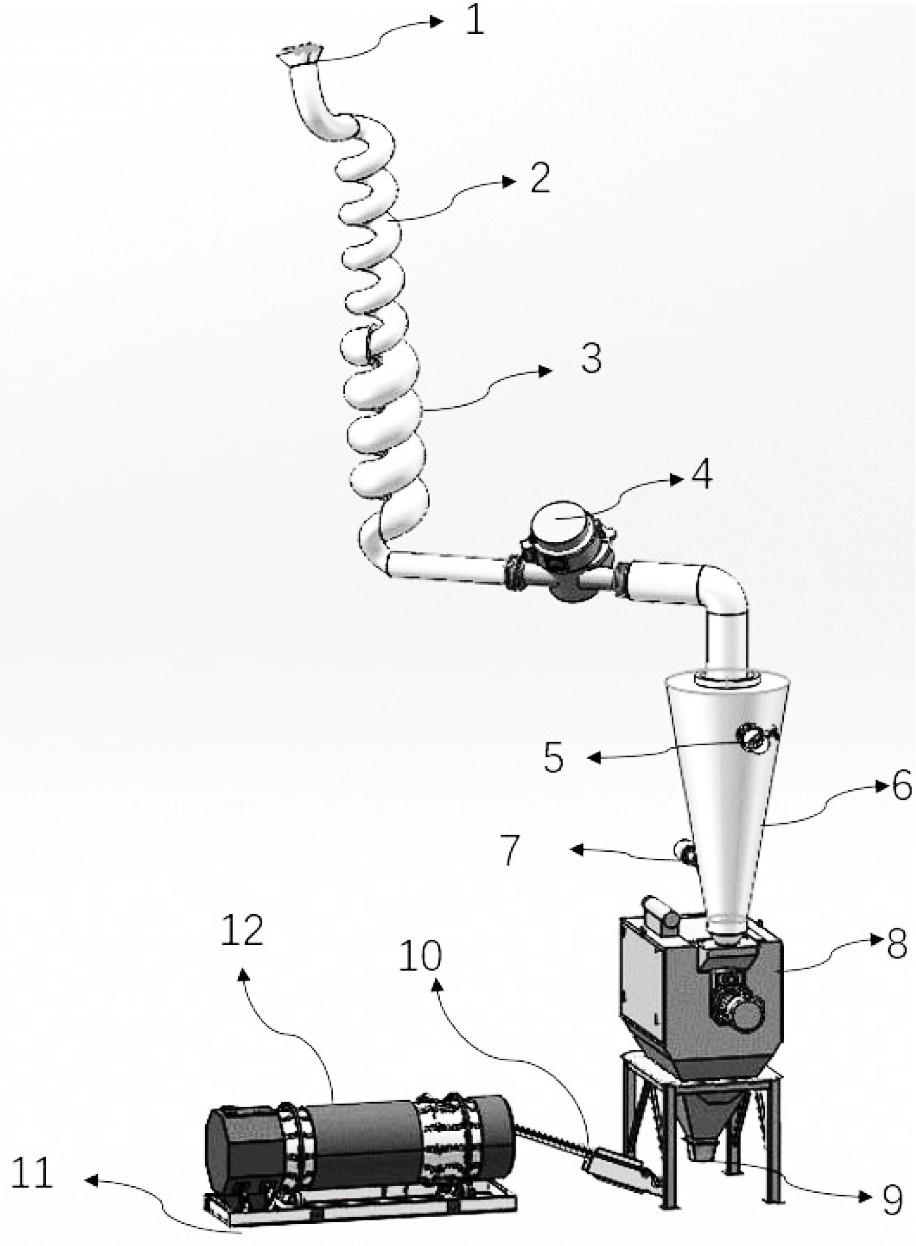

2、本发明的技术方案是,一种连续化生产磷酸铁的装置,包括依次设置的螺旋合成管、螺旋晶化管,洗涤设备、固液分离设备、旋转蒸发干燥仪和高温回转窑;其中螺旋合成管内设有铁源管道和磷源管道,且铁源管道和磷源管道均为螺旋状并设有多个喷孔。

3、进一步地,所述螺旋合成管进料端安装有进料台,进料台上设有与铁源管道对应的铁源管道进口,与磷源管道对应的磷源管道进口,还设有底液进口连接至螺旋合成管内;螺旋合成管的另一端连接螺旋晶化管。

4、进一步地,螺旋晶化管为同轴心双层通道设计,内通道为浆料晶化通道,外通道为蒸汽通道,外通道下端为高压蒸汽入口,上端为高压蒸汽出口。

5、进一步地,所述洗涤设备内设有螺旋滤袋,螺旋滤袋上端设有洗涤装置浆料入口,下端设有洗涤装置浆料出口;洗涤设备下部还连接有进水口和进水管;上部连接出水管和出水口。

6、进一步地,进水管上安装有去离子水脉冲电磁阀;出水管上安装有止水阀;螺旋晶化管和洗涤设备之间通过管道连接,且管道上设有脉冲电磁阀。

7、进一步地,固液分离设备的底部设有磷酸铁滤饼出口,其下部通过传送带连接至旋转蒸发干燥仪进料口。

8、本发明还涉及采用所述装置进行连续化生产磷酸铁的方法,包括以下步骤:

9、s1、将磷源和铁源分别配置成磷源溶液和铁源溶液,另配置成分为双氧水和碱液的混合溶液作为底液;

10、s2、将铁源溶液、磷源溶液及底液分别加入到螺旋合成管内,铁源溶液、磷源溶液喷出并在螺旋合成管中混合反应得到磷酸铁浆料;

11、s3、磷酸铁浆料进入螺旋晶化管加热浓缩晶化,得到结晶的二水磷酸铁;二水磷酸铁进入洗涤装置中,利用去离子水进行洗涤;再进入固液分离设备内进行分流,得到磷酸铁滤饼;最后将磷酸铁滤饼经干燥得二水磷酸铁粉末,进一步煅烧后得到无水磷酸铁产品。

12、进一步地,其特征在于:s1中的磷源为磷酸或磷酸盐中的一种或几种混合,铁源为二价铁盐中的一种或几种混合,加入的铁源和磷源分别按fe和p计,摩尔比为1:(0.9~1.1),所述底液中双氧水和碱液质量浓度分别为2~10%,1~5%。

13、进一步地,s3中晶化时,内通道中为浆料的温度为92~99℃,外通道蒸汽压力为0.1mpa~0.3mpa。

14、进一步地,s3中煅烧时温度为450~700℃,煅烧时间为60~300min。

15、本发明磷酸铁的合成反应路线为二价铁在流入到含有氧化剂的底液中被氧化为三价铁,三价铁与磷源中的磷酸根离子在合适的ph值条件下反应,得到磷酸铁沉淀。

16、本发明具有以下有益效果:

17、(1)本发明使用螺旋的进料管道,一方面增长了管道,增加了磷源和铁源的反应面积,而且磷源和铁源分别通过内置的管道喷出,喷出的磷源和铁源在螺旋的管道中多次撞击管壁可以实现更为充分混合,可以减小生成的磷酸铁的尺寸。

18、(2)本发明整个生产过程不使用反应釜,螺旋管道采用上下设置,节省了生产磷酸铁的成本和占地空间。

19、(3)本发明从进料到出料均为连续化作业,各工序之间使用管道过传送带输送,大大减少了人工投入。

技术特征:

1.一种连续化生产磷酸铁的装置,其特征在于:包括依次设置的螺旋合成管(2)、螺旋晶化管(3),洗涤设备(6)、固液分离设备(8)、旋转蒸发干燥仪(12)和高温回转窑;其中螺旋合成管(2)内设有铁源管道(17)和磷源管道(16),且铁源管道(17)和磷源管道(16)均为螺旋状并设有多个喷孔(18)。

2.根据权利要求1所述的装置,其特征在于:所述螺旋合成管(2)进料端安装有进料台(1),进料台上设有与铁源管道(17)对应的铁源管道进口(14),与磷源管道(16)对应的磷源管道进口(15),还设有底液进口(14)连接至螺旋合成管(2)内;螺旋合成管(2)的另一端连接螺旋晶化管(3)。

3.根据权利要求1所述的装置其特征在于:螺旋晶化管(3)为同轴心双层通道设计,内通道(21)为浆料晶化通道,外通道为蒸汽通道,外通道下端为高压蒸汽入口(23),上端为高压蒸汽出口(20)。

4.根据权利要求1~3任意一项所述的装置,其特征在于:所述洗涤设备(6)内设有螺旋滤袋(26),螺旋滤袋上端设有洗涤装置浆料入口(24),下端设有洗涤装置浆料出口(28);洗涤设备(6)下部还连接有进水口(22)和进水管(27);上部连接出水管(25)和出水口(19)。

5.根据权利要求4所述的装置,其特征在于:进水管(27)上安装有去离子水脉冲电磁阀(7);出水管(25)上安装有止水阀(5);螺旋晶化管(21)和洗涤设备(6)之间通过管道连接,且管道上设有脉冲电磁阀(4)。

6.根据权利要求1所述的装置其特征在于:固液分离设备(8)的底部设有磷酸铁滤饼出口(9),其下部通过传送带(10)连接至旋转蒸发干燥仪进料口。

7.采用权利要求1~6任意一项所述装置进行连续化生产磷酸铁的方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的方法,其特征在于:s1中的磷源为磷酸或磷酸盐中的一种或几种混合,铁源为二价铁盐中的一种或几种混合,加入的铁源和磷源分别按fe和p计,摩尔比为1:(0.9~1.1),所述底液中双氧水和碱液质量浓度分别为2~10%,1~5%。

9.根据权利要求7所述的方法,其特征在于:s3中晶化时,内通道中浆料的温度为92~99℃,外通道蒸汽压力为0.1mpa~0.3mpa。

10.根据权利要求7所述的方法,其特征在于:s3中煅烧时温度为450~700℃,煅烧时间为60~300min。

技术总结

本发明提供一种连续化生产磷酸铁的装置及其使用方法,包括依次设置的螺旋合成管、螺旋晶化管,洗涤设备、固液分离设备、旋转蒸发干燥仪和高温回转窑;其中螺旋合成管内设有铁源管道和磷源管道,且铁源管道和磷源管道均为螺旋状并设有多个喷孔。本发明使用螺旋的进料管道,增长了管道,增加了磷源和铁源的反应面积,而且磷源和铁源分别通过内置的管道喷出,喷出的磷源和铁源在螺旋的管道中多次撞击管壁可以实现更为充分混合,可以减小生成的磷酸铁的尺寸。本发明从进料到出料均为连续化作业,各工序之间使用管道过传送带输送,大大减少了人工投入。

技术研发人员:郑磊,喻学锋,康翼鸿,郭进康,崔昌旭,贺兴臣,张驰,覃海权

受保护的技术使用者:湖北三峡实验室

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!