一种基团修饰的石墨相氮化碳光催化剂的制备方法和应用

本发明涉及光催化剂,更具体地说,它涉及一种基团修饰的石墨相氮化碳光催化剂的制备方法和应用。

背景技术:

1、石墨相氮化碳(gcn)是一种非金属聚合物半导体光催化剂,具有成本低、易制备、无毒性、物理化学性质稳定等优点,并且能够利用可见光波段进行光催化反应,被广泛应用于污染物降解、光解水制氢、二氧化碳还原等方面。

2、传统方法制备的gcn由于比表面积较小,反应活性位点少,可见光吸收能力弱,存在严重的载流子复合等缺点,严重限制了其光催化性能的提高。在众多的改性方法中,基团修饰改性被证实能够改善gcn的光学带隙、提升可见光波段吸收,增加产物比表面积,促进电荷分离并抑制载流子复合。但文献报道的基团修饰通常引入氰基,羧基,羟基等简单基团,一方面简单基团不具备芳香性,难以与七嗪环构成π-π相互作用,只能起到简单的基团修饰作用;另一方面,此类基团的引入需要复杂的多步处理,增加了基团改性光催化剂的制备成本。

技术实现思路

1、本发明的目的是提供一种基团修饰的石墨相氮化碳光催化剂的制备方法和应用,该催化剂的制备方法利用gcn常规热聚合手段,不引入额外的反应步骤,采用前驱体简单共混的方式制备芳香性吸电子基团的接枝gcn,降低光催化剂的制备成本,有效提升光催化剂的催化性能。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种基团修饰的石墨相氮化碳光催化剂的制备方法,包括以下4个步骤:

3、s1.将10g尿素与10mg4-硝基邻苯二胺在研钵中研磨均匀,得到混合物;

4、s2.将s1中得到的混合物放入坩埚,在上层均匀地铺一层三聚氰胺粉末,三聚氰胺粉末用量为1g;

5、s3.将s2中的坩埚密封后放入马弗炉中,以5℃/min速度升温至500-600℃,保温1.5-4h,然后炉冷降至室温,得到产物;

6、s4.将s3中得到的产物分别用去离子水与乙醇清洗分别清洗2遍,放入80℃烘箱烘干24h,干燥后研磨得到目标光催化剂。

7、作为优选,马弗炉的温度控制在550℃,保温时间为2h。

8、本发明进一步设置为:所述4-硝基邻苯二胺可替换为其它取代位的硝基苯二胺或硝基苯二胺衍生物,其用量控制在5-50mg。

9、本发明进一步设置为:所述研磨可以替换为球磨或其他机械混合方式。

10、一种基团修饰的石墨相氮化碳光催化剂的应用,所述石墨相氮化碳光催化剂可用于双酚a、四环素、磺胺甲噁唑等污染物降解、光催化产氢、二氧化碳还原或过氧化氢合成。

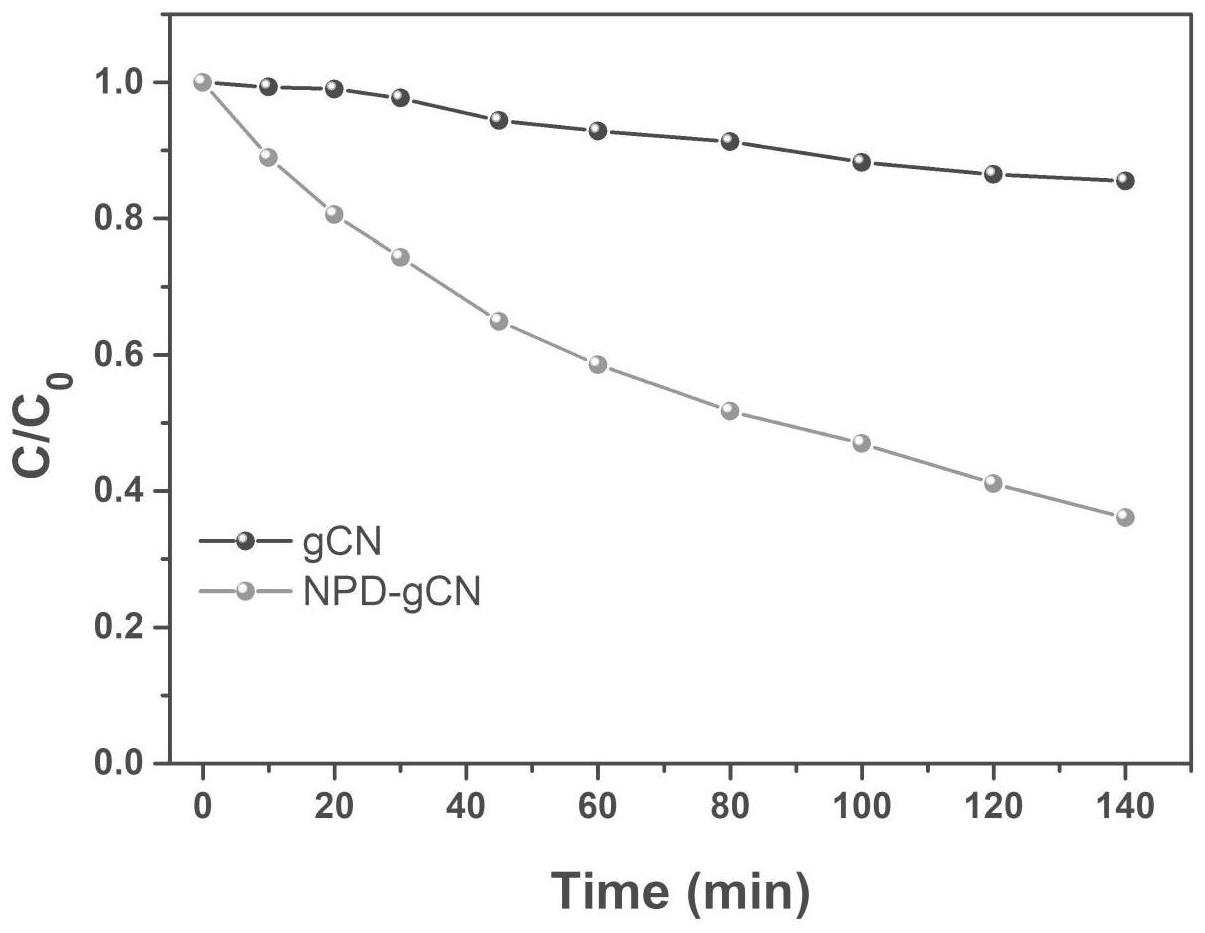

11、综上所述,本发明具有以下有益效果:本发明利用gcn常规热聚合手段,不引入额外的反应步骤,采用前驱体简单共混的方式制备芳香性吸电子基团的接枝gcn,前驱体中的氨基与尿素中的氨基进行共聚反应,硝基苯作为端基连接石墨相氮化碳中的七嗪环,吸电子基芳香环接入改善了gcn的平面共轭结构与电子能级,增加了可见光区吸收;同时二者共聚使得gcn中生成了较多的孔结构、增大了gcn的比表面积;吸电子基团接入也使gcn的荧光淬灭效果得到增强,提高了体系的电荷分离能力,本发明提供的制备方法有效降低光催化剂的制备成本,提升光催化剂的催化性能;此外,该光催化剂在双酚a的降解应用中,相比于改性前降解反应速率提升了6倍。

技术特征:

1.一种基团修饰的石墨相氮化碳光催化剂的制备方法,其特征是:包括以下4个步骤:

2.根据权利要求1所述的一种基团修饰的石墨相氮化碳光催化剂的制备方法,其特征是:所述4-硝基邻苯二胺可替换为其它取代位点硝基苯二胺或硝基苯二胺衍生物。

3.根据权利要求1所述的一种基团修饰的石墨相氮化碳光催化剂的制备方法,其特征是:所述研磨可以替换为球磨或其他机械混合方式。

4.一种基团修饰的石墨相氮化碳光催化剂的应用,其特征是:所述石墨相氮化碳光催化剂可用于光催化反应。

5.根据权利要求4所述的一种基团修饰的石墨相氮化碳光催化剂的应用,其特征是:

技术总结

本发明公开了一种基团修饰的石墨相氮化碳光催化剂的制备方法和应用,涉及光催化剂技术领域,其技术方案要点是:将尿素与4‑硝基邻苯二胺在研钵中研磨均匀,研磨后放入坩埚,在上层铺一层三聚氰胺粉末,密封后放入马弗炉中,升温至500‑600℃,保温1.5‑4h,炉冷降至室温,产物用去离子水与乙醇清洗,干燥后研磨得到目标光催化剂。该光催化剂可用于光催化降解、光催化产氢、二氧化碳还原或过氧化氢合成。该催化剂的制备方法利用GCN常规热聚合手段,不引入额外的反应步骤,采用前驱体简单共混的方式制备芳香性吸电子基团的接枝GCN,降低光催化剂的制备成本,有效提升光催化剂的催化性能。

技术研发人员:王贝,蒋梦,黄明秀,谢金乾

受保护的技术使用者:海南师范大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!