一种焚烧烟气和固废的协同治理综合利用系统的制作方法

本发明涉及焚烧烟气和固废处理,特别涉及一种焚烧烟气和固废的协同治理综合利用系统。

背景技术:

1、传统固废焚烧烟气净化单元包括余热锅炉、急冷塔、循环流化床脱酸系统、布袋除尘器、湿式脱酸塔、烟气再热器、风机和排口。焚烧炉将废物焚烧后排出残渣,焚烧产生的烟气(通常在1100~1200℃)携带的大量热量,除少部分被余热锅炉吸收外,其余均在急冷塔和湿式脱酸塔内经强制降温损失。同时,为提升排烟温度还需耗用蒸汽进行再热,能源浪费严重,且急冷塔、湿式脱酸塔均需消耗大量水资源,该水分均进入烟气中,为保证排口处无明显白烟,还需消耗蒸汽对烟气进行再热升温,全过程水资源等浪费同样严重。

2、近年来,活性炭作为优良的净化材料被广泛使用,市场需求日益增加。但活性炭生产是资源化高耗能过程,吸附饱和后不能再生循环利用将造成严重的资源与能源浪费和二次污染。传统活性炭再生过程使用煤气、柴油作为能源,水蒸气或酸、碱作为再生介质,虽然使废弃活性炭(饱和活性炭)得到了再生,但仍然会产生大量污染和碳排放。

3、本专利技术针对现有焚烧烟气热量浪费,净化过程中能源和资源的利用效率低下等问题,结合固废资源化利用和活性炭再生的市场需求,形成了协同治理、综合利用解决方案。

技术实现思路

1、针对背景技术中提到的技术问题,本发明提供了一种焚烧烟气和固废的协同治理综合利用系统。

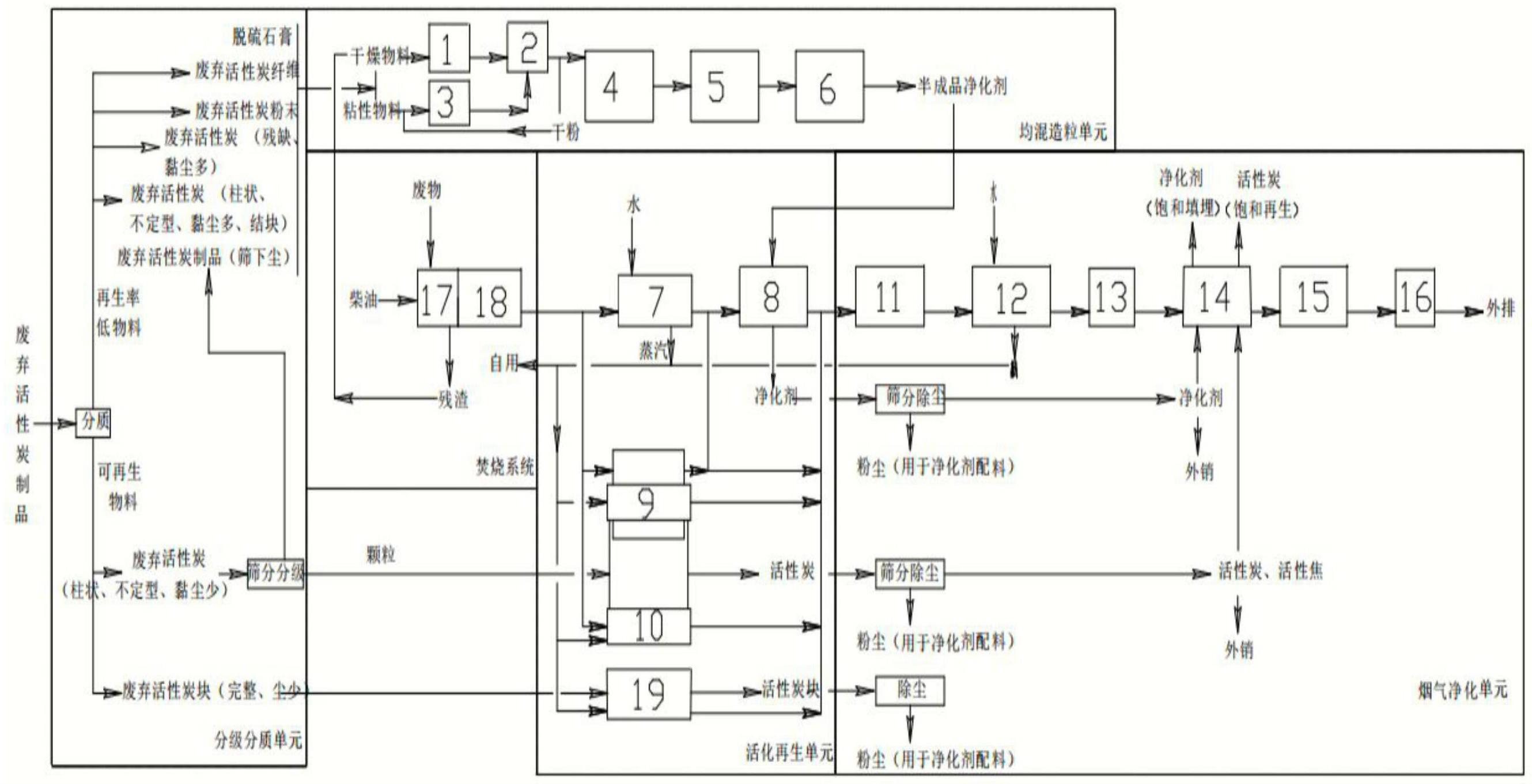

2、为实现上述目的,本发明提供了一种焚烧烟气和固废的协同治理综合利用系统,包括分级分质单元、均混造粒单元、活化再生单元、焚烧系统和烟气净化单元;

3、所述分级分质单元用于对收集到的废弃活性炭按可再生性进行分类;将分类出的再生率低的废弃活性炭制品作为原料配合脱硫石膏通入所述均混造粒单元中制成半成品净化剂,并通过所述活化再生单元制成成品净化剂;将分类出的再生率高的废弃活性炭制品直接通入所述活化再生单元中生成再生活性炭;

4、所述焚烧系统用于向所述活化再生单元输送烟气以提供再生热量;

5、所述烟气净化单元用于收集所述活化再生单元制成的成品净化剂和再生活性炭,并对所述活化再生单元排出的烟气进行净化作业。

6、进一步地,所述均混造粒单元包括依次通过转运设备进行原料传输的破碎机、磨粉机、撕碎机、捏合机、造粒机和带式干燥机;所述破碎机用于将所述原料中的干燥部分破碎至粒径2cm以下颗粒并通入所述磨粉机中;所述撕碎机用于将所述原料中的粘性部分撕碎至尺寸在0.5cm以下的碎块并通入至所述磨粉机中;所述磨粉机用于将所述颗粒和碎块混合后磨成粒径200目以下的粉末;所述捏合机用于将撕碎的所述混合物捏合均混;所述造粒机用于均混后活性炭制品通过造粒机进行捏合造粒制成9~12mm的圆柱状活性炭制品,并将所述圆柱状活性炭制品通入所述带式干燥机中经常温干燥2~6h制成半成品烟气净化剂。

7、进一步地,所述活化再生单元包括相互连通的第一余热锅炉和活化炉,所述第一余热锅炉与焚烧系统的排烟气端连通,用于对收集的焚烧系统产出的高温烟气降温,所述活化炉收集降温后的高温烟气,并通入蒸汽,将均混造粒单元制成的半成品烟气净化剂活化成成品烟气净化剂。

8、进一步地,所述烟气净化单元包括筛分除尘子单元以及依次连接管路连通的第二二燃室、第二余热锅炉、旋风除尘器、集成净化塔、布袋除尘器和风机;所述筛分除尘子单元与所述活化炉的出料口连通,用于对所述成品烟气净化剂和再生活性炭进行除尘处理;所述第二二燃室与所述活化炉的出气口连通,用于将所述活化再生单元排出的烟气二次燃烧;所述第二余热锅炉用于将燃烧后的烟气降温,所述旋风除尘器、集成净化塔、布袋除尘器用于对降温后的烟气进行除尘处理;所述风机用于为烟气传输提供驱动力。

9、进一步地,所述集成净化塔由多层竖向排布的塔层构成,其前部为净化剂层,其后部装填活性炭层。

10、进一步地,所述焚烧系统包括焚烧炉和第一二燃室。

11、进一步地,所述活化单元还包括外热式再生炉,用于对所述外热式再生炉外部壳体与焚烧系统的排烟气端相连通并与所述第一余热锅炉通过管路相并连,二者启动时选其一;所述外热式再生炉用于回收焚烧系统产出的高温烟气,并通入高温蒸汽将置入所述外热式再生炉的内炉内的废弃活性炭颗粒吹脱再生;所述活化炉收集经过外热式再生炉外部壳体中降温后的高温烟气。

12、进一步地,所述活化再生单元还包括内热式再生炉,所述内热式再生炉与焚烧系统的排烟气端相连通并分别与所述第一余热锅炉、活化炉以及外热式再生炉并连,所述内热式再生炉用于回收焚烧系统产出的高温烟气,并通入高温蒸汽将置入所述内热式再生炉内的废弃活性炭颗粒加热再生。

13、进一步地,所述活化再生单元还包括隧道窑,所述隧道窑通入高温蒸汽再生活性炭块。

14、进一步地,所述外热式再生炉、内热式再生炉和隧道窑均与所述筛分除尘子单元连通,用于对再生活性炭进行除尘处理。

15、与现有技术相比,本发明的优点在于:本发明通过对焚烧烟气热量的品味对口梯级利用和对固废的分质分级协同治理再生活性炭和制造成品净化剂,降低能源浪费和减少碳排放,在不大量增加烟气的前提下,提升固废资源化处置能力。

技术特征:

1.一种焚烧烟气和固废的协同治理综合利用系统,其特征在于,包括分级分质单元、均混造粒单元、活化再生单元、焚烧系统和烟气净化单元;

2.根据权利要求1所述的焚烧烟气和固废的协同治理综合利用系统,其特征在于,所述均混造粒单元包括依次通过转运设备进行原料传输的破碎机(1)、磨粉机(2)、撕碎机(3)、捏合机(4)、造粒机(5)和带式干燥机(6);所述破碎机(1)用于将所述原料中的干燥部分破碎至粒径2cm以下颗粒并通入所述磨粉机(2)中;所述撕碎机(3)用于将所述原料中的粘性部分撕碎至尺寸在0.5cm以下的碎块并通入至所述磨粉机(2)中;所述磨粉机(2)用于将所述颗粒和碎块混合后磨成粒径200目以下的粉末;所述捏合机(4)用于将撕碎的所述混合物捏合均混;所述造粒机(5)用于均混后活性炭制品通过造粒机进行捏合造粒制成9~12mm的圆柱状活性炭制品,并将所述圆柱状活性炭制品通入所述带式干燥机(6)中经常温干燥2~6h制成半成品烟气净化剂。

3.根据权利要求2所述的焚烧烟气和固废的协同治理综合利用系统,其特征在于,所述活化再生单元包括相互连通的第一余热锅炉(7)和活化炉(8),所述第一余热锅炉(7)与焚烧系统的排烟气端连通,用于对收集的焚烧系统产出的高温烟气降温,所述活化炉(8)收集降温后的高温烟气,并通入蒸汽,将均混造粒单元制成的半成品烟气净化剂活化成成品烟气净化剂。

4.根据权利要求3所述的焚烧烟气和固废的协同治理综合利用系统,其特征在于,所述烟气净化单元包括筛分除尘子单元以及依次连接管路连通的第二二燃室(11)、第二余热锅炉(12)、旋风除尘器(13)、集成净化塔(14)、布袋除尘器(15)和风机(16);所述筛分除尘子单元与所述活化炉(8)的出料口连通,用于对所述成品烟气净化剂和再生活性炭进行除尘处理;所述第二二燃室(11)与所述活化炉(8)的出气口连通,用于将所述活化再生单元排出的烟气二次燃烧;所述第二余热锅炉(12)用于将燃烧后的烟气降温,所述旋风除尘器(13)、集成净化塔(14)、布袋除尘器(15)用于对降温后的烟气进行除尘处理;所述风机(16)用于为烟气传输提供驱动力。

5.根据权利要求4所述的焚烧烟气和固废的协同治理综合利用系统,其特征在于,所述集成净化塔(14)由多层竖向排布的塔层构成,其前部为净化剂层(14-1),其后部装填活性炭层(14-2)。

6.根据权利要求1所述的焚烧烟气和固废的协同治理综合利用系统,其特征在于,所述焚烧系统包括焚烧炉(17)和第一二燃室(18)。

7.根据权利要求3所述的焚烧烟气和固废的协同治理综合利用系统,其特征在于,所述活化单元还包括外热式再生炉(9),用于对所述外热式再生炉(9)外部壳体与焚烧系统的排烟气端相连通并与所述第一余热锅炉(7)通过管路相并连,二者启动时选其一;所述外热式再生炉(9)用于回收焚烧系统产出的高温烟气,并通入高温蒸汽将置入所述外热式再生炉(9)的内炉内的废弃活性炭颗粒吹脱再生;所述活化炉(8)收集经过外热式再生炉外部壳体中降温后的高温烟气。

8.根据权利要求7所述的焚烧烟气和固废的协同治理综合利用系统,其特征在于,所述活化再生单元还包括内热式再生炉(10),所述内热式再生炉(10)与焚烧系统的排烟气端相连通并分别与所述第一余热锅炉(7)、活化炉(8)以及外热式再生炉(9)并连,所述内热式再生炉(10)用于回收焚烧系统产出的高温烟气,并通入高温蒸汽将置入所述内热式再生炉(10)内的废弃活性炭颗粒加热再生。

9.根据权利要求8所述的焚烧烟气和固废的协同治理综合利用系统,其特征在于,所述活化再生单元还包括隧道窑(19),所述隧道窑(19)通入高温蒸汽再生活性炭块。

10.根据权利要求9所述的焚烧烟气和固废的协同治理综合利用系统,其特征在于,所述外热式再生炉(9)、内热式再生炉(10)和隧道窑(19)均与所述筛分除尘子单元连通,用于对再生活性炭进行除尘处理。

技术总结

本发明公开了一种焚烧烟气和固废的协同治理综合利用系统,分级分质单元用于对收集到的废弃活性炭按可再生性进行分类,将分类出的再生率低的废弃活性炭制品作为原料配合脱硫石膏通入均混造粒单元中制成半成品净化剂,并通过活化再生单元制成成品净化剂,将分类出的再生率高的废弃活性炭制品直接通入活化再生单元中生成再生活性炭,烟气净化单元用于收集活化再生单元制成的成品净化剂和再生活性炭,并对活化再生单元排出的烟气进行净化作业。本发明通过对焚烧烟气热量的品味对口梯级利用和对固废的分质分级协同治理再生活性炭和制造成品净化剂,降低能源浪费和减少碳排放,在不大量增加烟气的前提下,提升固废资源化处置能力。

技术研发人员:邹炎,靳大鹏,刑宇

受保护的技术使用者:山西清环能创环境科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!