一种脱硝PTFE复合膜及其制备方法与应用、除尘脱硝一体复合滤料与流程

本发明涉及脱硝复合膜,尤其涉及一种脱硝ptfe复合膜及其制备方法与应用、除尘脱硝一体复合滤料。

背景技术:

1、在垃圾焚烧行业,我国氮氧化物排放量超2400万吨/年、粉尘排放量超1500万吨/年,粉尘颗粒物和氮氧化物的排放不仅会污染环境,还会危害生态平衡。因此,控制粉尘颗粒物的氮氧化物的排放至关重要。长期以来,工业窑炉烟气中的粉尘颗粒物和氮氧化物分开治理,粉尘颗粒物主要靠袋除尘去除,氮氧化物主要靠sncr或scr催化剂进行去除。

2、随着技术的不断革新和经济社会发展要求,一体化技术因其使用成本低、占地面积小、维护方便等优点快速发展。传统的一体化技术是将脱硝和除尘布置在同一条烟气通道上,脱硝和除尘作为独立的单元操作分别在各自的装置中完成,而非真正意义上的一体化。

3、脱硝除尘一体化技术已在国内外获得广泛关注,主要思路均是在除尘滤料表面负载脱硝催化剂,但是该滤料在使用过程中催化剂的活性位点易被烟尘覆盖,从而失去活性或效率降低。目前滤料主要通过以下2种方法制备:1、原位生长法,通过在除尘滤料表面浸渍硝酸锰溶液再滴加高锰酸钾溶液生成催化剂有效成分;2、直接浸渍法,将催化剂活性物质制成前驱体溶液直接浸渍滤料基材后进行煅烧。第1种方法不适宜工业化大批量生产;第2种方法也不能足量地将催化剂有效成分附着到除尘滤料表面,脱硝效率低,且在喷吹过程中催化剂易发生脱落。

技术实现思路

1、本发明所要解决的技术问题在于如何提供一种提高滤料的过滤效率和使用寿命、有效避免了活性位点的失活和喷吹时发生脱落的脱硝ptfe复合膜。

2、本发明通过以下技术手段实现解决上述技术问题的:

3、本发明第一方面提供一种脱硝ptfe复合膜的制备方法,包括以下步骤:

4、(1)催化混合料:将具有脱硝活性的催化剂与表面活性剂在高速球磨机中混合均匀,随后在混合料中加入ptfe分散树脂、助挤剂和偶联剂再次进行混合,将混合的复合料进行陈化,得到催化混合料;

5、(2)常规混合料:将ptfe分散树脂和助挤剂进行混合均匀,将混合均匀的复合料进行陈化,得到常规混合料;

6、(3)预成型、推挤压延:将催化混合料与常规混合料分别经预成型、推挤压延,得到催化ptfe压延基带和常规ptfe压延基带;

7、(4)纵向拉伸:将催化ptfe压延基带和常规ptfe压延基带进行复合,复合压延基带在一定的温度和速度下进行牵伸,得到复合纵拉基带;

8、(5)横向拉伸:复合纵拉基带经横向牵伸、高温烧结和降温冷却过程,制成脱硝ptfe复合膜。

9、有益效果:本发明通过负载催化活性物质的ptfe膜与ptfe膜进行复合得到双层脱硝ptfe复合膜,双层脱硝ptfe膜降低了膜孔径和孔径分布,提高孔隙率和精度,可以在应用中提升过滤层的过滤效率;双层膜的复合能够提升膜的力学强度,能够有效的抵抗过滤介质的冲刷作用,保持高过滤效率和延长过滤层使用寿命;将催化活性物质的负载在ptfe膜与ptfe膜复合得到的脱硝ptfe复合膜集脱硝、过滤功效于一体,提高了催化和过滤的集成度,减少使用工序和设备投入。

10、优选地,所述步骤(1)中催化剂为五氧化二钒、三氧化钼、氧化锆、氧化铈、五氧化二铌、三氧化二锑、三氧化二铁的任意一种或多种的组合,催化剂含量为5-30wt%;表面活性剂为卵磷脂、氨基酸型、甜菜碱型的任意一种或多种的组合,表面活性剂含量为1-5wt%;偶联剂为硅烷类-kh550、kh570、ka1003任意一种或多种的组合,偶联剂含量为1-5wt%。

11、优选地,所述步骤(1)和(2)中的助挤剂为汽油、航空煤油、石脑油、石油醚中的任意一种或多种的组合,助挤剂含量为5-15wt%;陈化时烘箱温度为30-60℃、陈化时间为12-48h。

12、优选地,所述步骤(3)中两种压延基带厚度为100-500μm;推挤时挤出模具为圆形或扁平状;压缩比为10-300。

13、优选地,所述步骤(4)中拉伸时拉伸区温度为120-350℃,纵向拉伸倍率为5-30。

14、优选地,所述步骤(5)中拉伸温度为120-350℃,烧结温度为300-450℃,降温冷却速率为5-50℃/min,横向拉伸倍率为10-40。

15、本发明第二方面提供上述制备方法得到的脱硝ptfe复合膜。

16、有益效果:本发明将负载催化活性物质的ptfe膜与ptfe膜进行复合得到的脱硝ptfe复合膜集脱硝、过滤功效于一体,提高了催化和过滤的集成度,减少使用工序和设备投入。

17、本发明第三方面提供上述的脱硝ptfe复合膜在除尘脱硝一体化滤料上的应用。

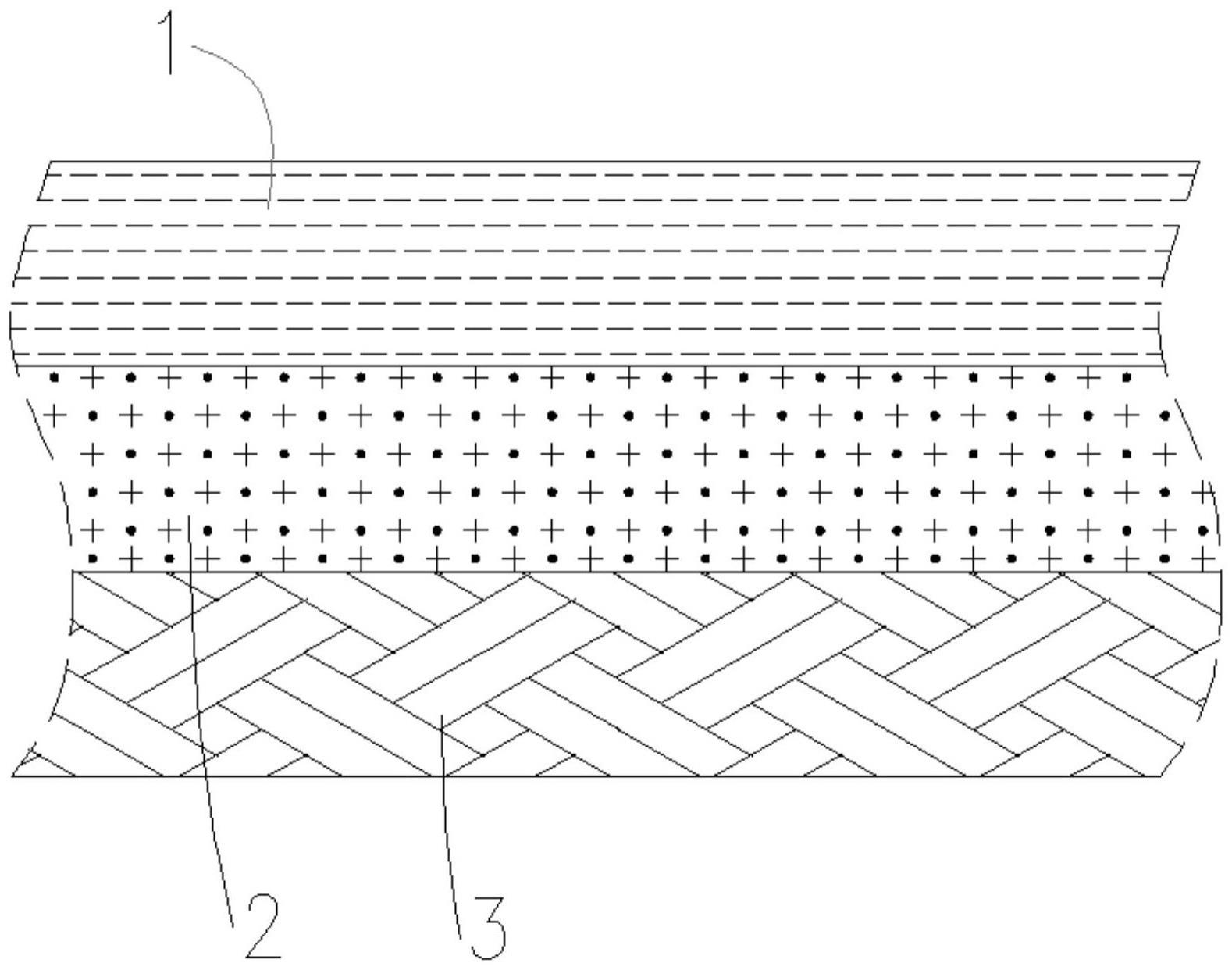

18、本发明第四方面提供上述的应用,一种除尘脱硝一体复合滤料,将上述的脱硝ptfe复合膜与滤料支撑层进行热压复合,其中脱硝ptfe复合膜包含脱硝催化层膜和常规层膜,所述的脱硝催化层膜与滤料支撑层进行覆合,其中热压温度为200-350℃,热压压力为0.2-2.0mpa,热压速度为5-20m/mins,制得除尘脱硝一体复合滤料。

19、优选地,所述滤料支撑层为针刺基布、纺粘基布、熔喷基布、水刺基布、机织基布和针织基布其中的一种。

20、本发明的优点在于:

21、1.本发明通过负载催化活性物质的ptfe膜与ptfe膜进行复合得到双层脱硝ptfe复合膜,双层脱硝ptfe膜降低了膜孔径和孔径分布,提高孔隙率和精度,可以在应用中提升过滤层的过滤效率;双层膜的复合能够提升膜的力学强度,能够有效的抵抗过滤介质的冲刷作用,保持高过滤效率和延长过滤层使用寿命;将催化活性物质的负载在ptfe膜与ptfe膜复合得到的脱硝ptfe复合膜集脱硝、过滤功效于一体,提高了催化和过滤的集成度,减少使用工序和设备投入。

22、2.将脱硝ptfe复合膜与滤料支撑层进行覆合,在起到过滤作用的同时可以有效的避免催化活性物质受到过滤介质的破坏或堵塞,从而导致催化物质失活;外层ptfe膜进行粗过滤,内层负载催化活性物质的ptfe膜进行精过滤和催化nox,在过滤烟尘的同时催化分解nox,实现了除尘脱硝一体化技术。

技术特征:

1.一种脱硝ptfe复合膜的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的脱硝ptfe复合膜的制备方法,其特征在于,所述步骤(1)中催化剂为五氧化二钒、三氧化钼、氧化锆、氧化铈、五氧化二铌、三氧化二锑、三氧化二铁的任意一种或多种的组合,催化剂含量为5-30wt%;表面活性剂为卵磷脂、氨基酸型、甜菜碱型中的任意一种或多种的组合,表面活性剂含量为1-5wt%;偶联剂为硅烷类-kh550、kh570、ka1003任意一种或多种的组合,偶联剂含量为1-5wt%。

3.根据权利要求1所述的脱硝ptfe复合膜的制备方法,其特征在于,所述步骤(1)和(2)中的助挤剂为汽油、航空煤油、石脑油、石油醚中的任意一种或多种的组合,助挤剂含量为5-15wt%;陈化时烘箱温度为30-60℃、陈化时间为12-48h。

4.根据权利要求1所述的脱硝ptfe复合膜的制备方法,其特征在于,所述步骤(3)中两种压延基带厚度为100-500μm;推挤时挤出模具为圆形或扁平状;压缩比为10-300。

5.根据权利要求1所述的脱硝ptfe复合膜的制备方法,其特征在于,所述步骤(4)中拉伸时脱脂区温度为100-320℃、拉伸区温度为120-350℃,纵向拉伸倍率为5-30。

6.根据权利要求4所述的脱硝ptfe复合膜的制备方法,其特征在于,所述步骤(5)中拉伸温度为120-350℃,烧结温度为300-450℃,降温冷却速率为5-50℃/min,横向拉伸倍率为10-40。

7.如权利要求1-6任一项所述的脱硝ptfe复合膜的制备方法制备的脱硝ptfe复合膜。

8.如权利要求7所述的脱硝ptfe复合膜在除尘脱硝一体化滤料上的应用。

9.一种除尘脱硝一体复合滤料,其特征在于,将权利要求7的脱硝ptfe复合膜与滤料支撑层进行热压复合,其中脱硝ptfe复合膜包含脱硝催化层膜和常规层膜,所述的脱硝催化层膜与滤料支撑层进行覆合,其中热压温度为200-350℃,热压压力为0.2-2.0mpa,热压时间为2-20s,制得除尘脱硝一体复合滤料。

10.根据权利要求9所述的除尘脱硝一体复合滤料,其特征在于,所述滤料支撑层为针刺基布、纺粘基布、熔喷基布、水刺基布、机织基布和针织基布其中的一种。

技术总结

本发明涉及脱硝复合膜技术领域,一种脱硝PTFE复合膜的制备方法,包括以下步骤:将催化PTFE压延基带和常规PTFE压延基带进行复合,复合压延基带在一定的温度和速度下进行牵伸,得到复合纵拉基带;复合纵拉基带经预热、横向牵伸、高温烧结和降温冷却过程,制成脱硝PTFE复合膜。本发明通过负载催化活性物质的PTFE膜与PTFE膜进行复合得到双层脱硝PTFE复合膜,双层脱硝PTFE膜降低了膜孔径和孔径分布,提高孔隙率和精度,可以在应用中提升过滤层的过滤效率;双层膜的复合能够提升膜的力学强度,能够有效的抵抗过滤介质的冲刷作用,保持高过滤效率和延长过滤层使用寿命。

技术研发人员:潘金峰,聂孙建,刘羲明,王超,宋先

受保护的技术使用者:安徽元琛环保科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!