一种真空辅助浸渍的显示面板灌胶贴合装置及方法与流程

本发明属于显示面板水胶贴合相关领域,具体为一种真空辅助浸渍的显示面板灌胶贴合装置及方法。

背景技术:

1、随着智能汽车行业的迅猛发展,智能驾驶系统、新能源管理系统等电子模块成为智能汽车行业的心脏,进而催生了车载触控显示面板市场需求的增加。这就对显示屏的大尺寸化、一体化、曲面化以及多屏互动等功能提出了更高的要求。因此,液晶显示模组与功能面板或触摸屏的全贴合技术已成为提升产品光学性能、机械强度和环境适应能力的主流方向。

2、一般来说,根据贴合介质的固液形态,可将全贴合分为采用光学透明压敏胶膜的干膜贴合和图形点胶、面涂胶、灌胶贴合等水胶贴合。由于实际用于生产的显示基板玻璃都可能存在一定程度的翘曲,尤其是当基板为显示器或带框显示屏时,更容易出现贴合表面的不平整现象,因此与干膜贴合相比,水胶贴合更容易避免气泡缺陷,有利于提高显示器的环境适应性能。

3、专利cn111650765a提出了一种提高显示基板组水胶贴合可靠性和良品率的方法,首先将两基板的贴合面向上,侧向限位后进行定位,在表面分别涂覆水胶至胶面平整,最后对表面胶层进行预固化后实现贴合。该发明通过对两个待贴合基板进行平整化处理,消除原基板可能存在的翘曲和凹凸不平等因素产生的贴合应力,从而减小贴合气泡产生隐患,控制溢胶和缺胶风险。

4、为进一步提高大尺寸面板的贴合效率,省去对胶层刮涂平整的狭缝涂胶、框内刮涂、丝网印刷等工序,灌胶贴合工艺应运而生。作为液态光学胶技术的一种,灌胶贴合具有设备投入低、产线柔性化程度高和新产品导入快等优势,可有效克服段差和曲面贴合等问题,逐渐成为全贴合工艺的新方向。

5、现有的灌胶贴合方法一般包括成盒、灌胶、固化等工序。首先在下基板的周边制作一圈垫高胶带,在相应位置开进胶口和排气口,然后上下基板对位贴合粘接成待灌胶的面板组。专利cn109360491a和cn112354797a提出了显示面板的集成灌胶贴合装置及贴合方法,在单边两端分别开设一个进胶口和一个排气口,通过在对应的进胶口和排气口预埋透明胶管,一定程度上改善了缺口溢胶及漏气等问题,可实现灌胶贴合的流水化作业。但上述发明在具体操作中仍存在较大问题,首先,因重力作用,斜置灌胶会使下方腔体外扩,胶水下沉聚集,难以实现胶水均匀流平。此外,由于进胶口和排气口的数量和位置固定,不仅无法通过增加进胶口提高贴合产能,而且需要进行大量实验调整面板倾角、进胶压力和灌胶速度等工艺参数,实际操作制程十分复杂。

6、专利cn113634438a提供了一种适合水胶贴合的面板组制作和面板贴合方法,具体是用空心针头插入灌胶面板组周边封框胶的相应位置,由于针头和泡绵材料的自然紧密结合作用,可直接形成数量、位置灵活可调的进胶口和排气口,有利于提高生产效率。采用渐次逼近法,根据已灌胶腔体内胶水轮廓线及延伸进程建立进胶口和排气口,直到胶水灌满腔体,排气口内测无存留气泡。同时,在排气口处设置透明连接管道以监控溢胶,降低溢胶隐患。但是,该发明未对灌胶贴合的具体工艺参数作详细讨论,在实际操作中,通过目测法很难实现对溢胶的精确控制,渐次逼近法相对复杂,对人员的操作要求较高。此外,若面板尺寸发生变化,势必会影响后续胶水流型,此时继续沿用常规的进出胶口设计恐难言合理。

7、总而言之,常规的灌胶贴合工艺无法解决进出胶口溢胶的难题,难以降低灌胶贴合工艺的操作难度,这就给新型显示面板贴合的一体化、多功能化带来了诸多限制。

技术实现思路

1、本发明的目的在于提供一种真空辅助浸渍的显示面板灌胶贴合装置及方法,借助真空辅助浸渍法,解决现有灌胶技术中的贴合除泡、溢胶处理、补胶再固化等难题,不仅能简化显示面板组灌胶贴合流程,从而降低成本,提升生产效率,而且可以摆脱灌胶盒子的形状限制,实现一体化及曲面化显示屏的高效制备。

2、实现本发明目的的技术解决方案为:一种真空辅助浸渍的显示面板灌胶贴合装置,包括一个可抽真空的密闭腔体,腔体外部设有进胶管道、抽气管道和充气管道;腔体内底部放置一个贴合平台治具,其侧边设有转轴,用于将贴合平台治具旋转成与水平面成θ角斜立;在治具安装孔上设有滑动定位块,可将贴合面板组固定在贴合平台治具上。

3、进一步的,0°≤θ<90°。

4、进一步的,所述的进胶管道连有紫外光固化胶胶桶,启动后uv胶水自然流入腔体底部的储胶凹槽内。

5、进一步的,所述的抽气管道连有抽真空设备,用于保持腔体内部为真空环境,同时将灌胶面板组内的空气抽出。

6、进一步的,所述的充气管道通有氮气,灌胶过程中打开阀门向设备腔体内通入氮气,流速控制在20-40ml/min。

7、本发明还提供一种真空辅助浸渍的显示面板灌胶贴合方法,包括以下步骤:

8、制作带缺口的灌胶盒子,形成贴合面板组;贴合面板组包括上基板、下基板和粘合框,粘合框侧边开一进胶口,所述上基板通过粘合框与下基板组合形成待灌胶腔体,所述上基板、下基板、粘合框和待灌胶腔体组合形成贴合面板组;

9、通过进胶管道向腔体底部凹槽灌入胶水,通过抽气管道对密闭腔体抽真空;调节贴合平台治具的位置和角度,使进胶口处接触胶水后静置;

10、通过充气管道向真空室内通入氮气,胶水在外界气压作用下被充入贴合面板组内;待胶水流满后旋转贴合平台并逐步将其调至水平;打开腔体上盖,清洁贴合平台,将贴合面板组取出完成固化。

11、进一步的,所述贴合面板组中的一圈边框采用可固化胶水形成,并通过点胶机采用图形点胶制作。

12、进一步的,所述贴合面板组中的一圈边框为双面胶条。

13、进一步的,所述抽气管道连接一台抽真空设备,对腔体和贴合平台进行抽真空操作;灌胶开始时通过充气管道通入氮气,借助腔体内外压力差将胶水灌入面板内;待贴合面板组内胶水流满后,停止灌胶。

14、进一步的,通过抽气管道对密闭腔体抽真空,腔体内的真空度为5pa以下。

15、与现有技术相比,本发明的有益效果为:

16、(1)借助真空浸渍辅助灌胶法,可以避免常规灌胶工艺中出现在进出胶口附近的气泡和溢胶,不会发生面板中央鼓包等质量问题。

17、(2)本发明的灌胶面板组只需设置一个进胶口,无需进行复杂的开口设计和流型选择,可以大幅降低产品更替后的工艺摸索期。

18、(3)真空辅助灌胶法的前期准备工作简单,无需进行预埋针管和插拔针头等工序,可有效缩短生产周期,节约成本,提高生产效率。

19、(4)通过真空浸渍辅助灌胶方法,可以适应不同厚度显示屏的灌胶需求,有望广泛应用于曲面屏的贴合。

技术特征:

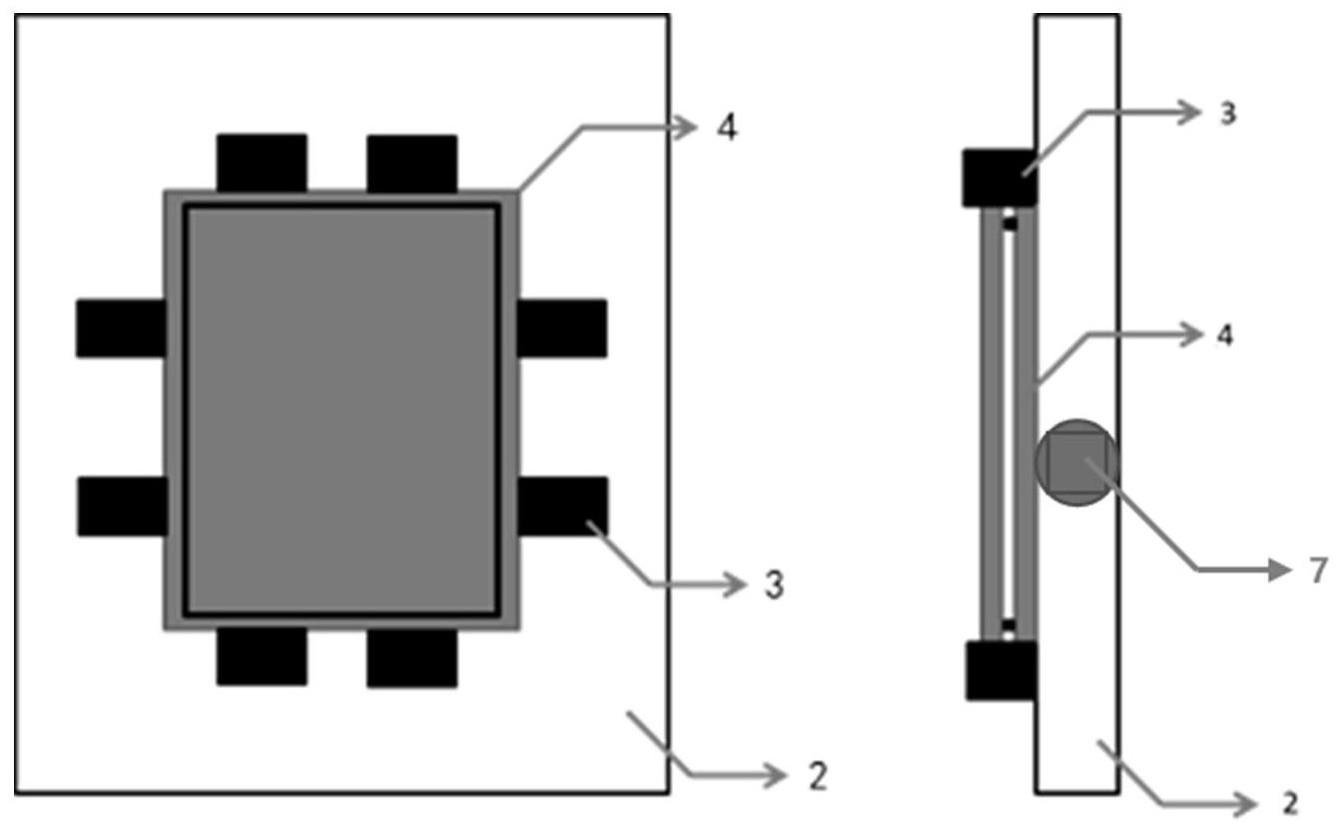

1.一种真空辅助浸渍的显示面板灌胶贴合装置,其特征在于,包括一个可抽真空的密闭腔体(1),腔体外部设有进胶管道(11)、抽气管道(12)和充气管道(13);腔体内底部放置一个贴合平台治具(2),其侧边设有转轴(7),用于将贴合平台治具(2)旋转成与水平面成θ角斜立;在治具安装孔上设有滑动定位块(3),用于将贴合面板组(4)固定在贴合平台治具(2)上。

2.根据权利要求1所述的真空辅助浸渍的显示面板灌胶贴合装置,其特征在于,0°≤θ<90°。

3.根据权利要求1所述的真空辅助浸渍的显示面板灌胶贴合装置,其特征在于,所述的进胶管道(11)连有紫外光固化胶胶桶,启动后uv胶水自然流入腔体底部的储胶凹槽内。

4.根据权利要求1所述的真空辅助浸渍的显示面板灌胶贴合装置,其特征在于,所述的抽气管道(12)连有抽真空设备,用于保持腔体内部为真空环境,同时将灌胶面板组内的空气抽出。

5.根据权利要求1所述的真空辅助浸渍的显示面板灌胶贴合装置,其特征在于,所述的充气管道(13)通有氮气,灌胶过程中打开阀门向设备腔体内通入氮气,流速控制在20-40ml/min。

6.一种真空辅助浸渍的显示面板灌胶贴合方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的方法,其特征在于,所述贴合面板组(4)中的一圈边框采用可固化胶水形成,并通过点胶机采用图形点胶制作。

8.根据权利要求6所述的方法,其特征在于,所述贴合面板组(4)中的一圈边框为双面胶条。

9.根据权利要求6所述的方法,其特征在于,所述抽气管道(12)连接一台抽真空设备,对腔体和贴合平台进行抽真空操作;灌胶开始时通过充气管道(13)通入氮气,借助腔体内外压力差将胶水灌入面板内;待贴合面板组内胶水流满后,停止灌胶。

10.根据权利要求6或9所述的方法,其特征在于,通过抽气管道(12)对密闭腔体抽真空,腔体内的真空度为5pa以下。

技术总结

本发明公开了一种真空辅助浸渍的显示面板灌胶贴合装置及方法,所述装置包括一个可抽真空的密闭腔体,腔体内底部放置贴合平台治具,可沿侧边转轴旋转,与水平面斜立;借助贴合平台治具上的定位孔和滑动定位块固定贴合面板组,借助真空辅助浸渍灌胶法将胶水从腔体底部储胶槽灌入面板组内。本发明只需设置一个进胶口,可避免常规灌胶贴合工艺中出现在进出胶口附近的气泡和溢胶,无需进行复杂的开口设计和流型选择,大幅降低产品更替后的工艺摸索期,从而有效缩短生产周期,节约成本,提高生产效率。

技术研发人员:邱旭蒙,吴添德,郑赛,陈云昌,赵唯贤,孙永金,田俊伟,周旭,王晨

受保护的技术使用者:中国电子科技集团公司第五十五研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!