一种稠油集输储罐溢出油水的回收系统的制作方法

本发明属于稠油集输与存储,尤其涉及一种稠油集输储罐溢出油水的回收系统。

背景技术:

1、稠油是沥青质和胶质含量较高、粘度较大的原油,因其特殊的高粘度和高凝固点特性,使得稠油在输送中需要进行伴热处理、稀释处理或原油改质、水包油乳化等降粘处理,以期减少管路摩阻损失而保证输送量。

2、稠油加热输送作为一种行之有效的输送方式,可通过加热来提高稠油的流动温度,降低稠油的粘度,从而减少管路摩阻损失。目前,稠油加热集输系统是将稠油产物进行加热处理、混配输送、集中增压以及自控配液的集成化输送系统,其中,集输储罐作为稠油加热集输系统中的关键装置,其不仅是实现集液与储存的核心装置,而且是实现稠油加热的重要装置。

3、然而,稠油在集输储罐中进行加热中会溢出大量的气态油水混合物,但目前针对气态油水混合物仅仅使用气液分离器进行油水分离,存在分离负荷范围窄、易堵塞以及单位时间内的处理量低的缺点。若根据实际情况增加气液分离器的数量以使多个气液分离器同时作业,不仅明显增加成本,而且仍不能有效解决气液分离器易堵塞的问题。

技术实现思路

1、本发明的目的在于提供一种稠油集输储罐溢出油水的回收系统,用于收集和分离稠油集输中的溢出气态油水混合物,不仅有效避免溢出气态油水混合物排放浪费以及污染环境的问题,而且解决了目前使用气液分离器进行分离与收集中存在的分离负荷范围窄、易堵塞以及单位时间内的处理量低的技术问题。

2、为了实现上述目的,本发明实施例的技术方案是:

3、在本发明实施例中,提供一种稠油集输储罐溢出油水的回收系统。

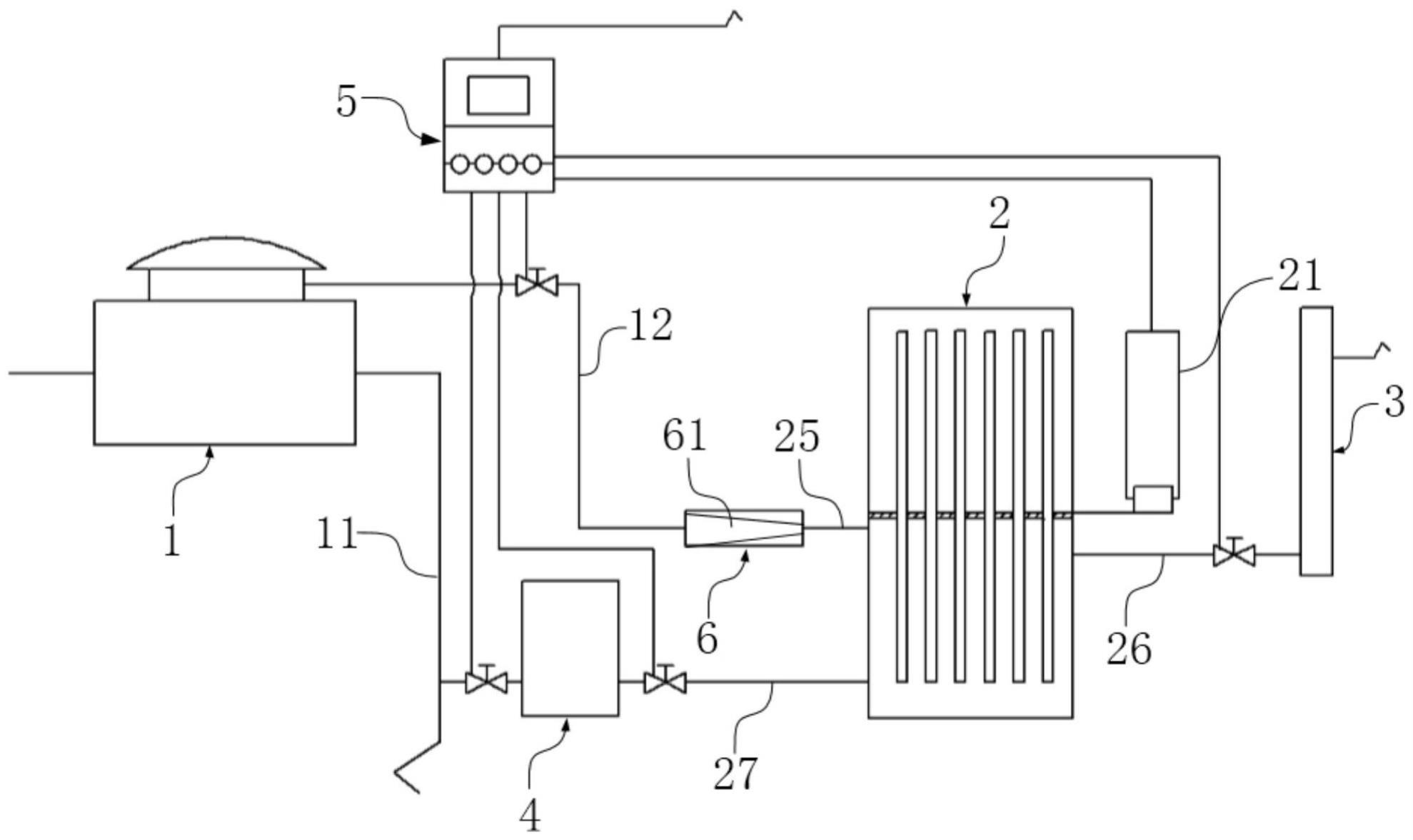

4、该稠油集输储罐溢出油水的回收系统包括换热单元、气体过滤单元、液体过滤单元和控制单元;

5、所述换热单元包括风机、壳体,以及设于所述壳体内部的隔板和若干换热管;所述隔板将所述壳体分隔为相互隔离的第一腔体和第二腔体,若干所述换热管贯穿所述隔板且分别延伸连接至所述第一腔体和所述第二腔体的内部;

6、所述第一腔体与所述风机的出风管连通,且所述第一腔体的靠近所述风机的至少一侧端开设有热气流出道;

7、所述第二腔体设有油水流进道、气体流出道以及液体流出道;所述油水流进道与稠油集输储罐的油水溢出道连通;所述气体流出道与所述气体过滤单元连通;所述液体流出道与所述液体过滤单元的流入道连通,且所述液体过滤单元的流出道与集输管路连通;

8、所述控制单元能够监控并分别控制所述油水流进道、所述气体流出道、所述液体流出道以及所述液体过滤单元的流出道的流体。

9、在本发明实施例的优选实施方式中,该稠油集输储罐溢出油水的回收系统还包括设于所述油水流进道与所述油水溢出道之间的油水输入单元;

10、所述油水输入单元包括油水输送流道,所述油水输送流道呈锥形结构并沿油水的流动方向减小,且所述油水输送流道的内壁设有导流结构,所述导流结构能够控制流经所述油水输送流道的油水朝着所述第二腔体的底部流出。

11、在本发明实施例的优选实施方式中,所述控制单元包括若干相互配合的阀门远程监控系统和远程控制阀门系统;

12、若干相互配合的所述阀门远程监控系统和所述远程控制阀门系统分别安装在所述油水输送流道的入口处,以及所述气体流出道、所述液体流出道和所述液体过滤单元的流出道上。

13、在本发明实施例的优选实施方式中,所述换热管为重力热管。

14、在本发明实施例的优选实施方式中,所述换热管为翅片圆管和/或翅片方管。

15、在本发明实施例的优选实施方式中,若干所述换热管矩形阵列或圆形阵列分布。

16、在本发明实施例的优选实施方式中,所述气体过滤单元包括气体过滤器和/或静电除尘器。

17、在本发明实施例的优选实施方式中,所述换热单元的数量为多个,多个所述换热单元依次串联设置。

18、在本发明实施例的优选实施方式中,所述换热单元的数量为多个,多个所述换热单元并联设置。

19、在本发明实施例的优选实施方式中,所述换热单元的数量为多个,多个所述换热单元串并联混合设置。

20、与现有技术相比,本发明实施例的优点或有益效果至少包括:

21、(1)本发明实施例公开的一种稠油集输储罐溢出油水的回收系统包括换热单元、气体过滤单元、液体过滤单元和控制单元,具体是在换热单元的壳体内部设置隔板分隔出相互隔离的第一腔体和第二腔体,并设置贯穿所述隔板且分别延伸连接至第一腔体和第二腔体内部的换热管,以及设置与第一腔体内部连通的风机与热气流出道,与第二腔体内部连通的油水流进道、气体流出道与液体流出道,并分别将油水流进道与稠油集输储罐的油水溢出道、气体流出道与气体过滤单元、液体流出道与液体过滤单元的流入道连通,将液体过滤单元的流出道与集输管路连通;同时,设置控制单元用于监控并分别控制油水流进道、气体流出道、液体流出道以及液体过滤单元的流出道的流体。鉴于此,开启控制单元计量并控制气态油水混合物进入第二腔体的内部,与伸入到第二腔体内部的换热管段进行热交换,伸入到第二腔体内部的换热管段吸收气态油水混合物中的热量后向伸入第一腔体内部的换热管段转移,开启风机则向第一腔体内部输入冷风实现第一腔体内部的换热管段的降温,从而保证伸入到第二腔体内部的换热管段与伸入第一腔体内部的换热管段始终保持一定的温差而实现持续不断的换热处理。而在所述换热处理中,气态油水混合物中的液体组分(稠油和水)因降温冷凝而沉降在第二腔体的底部,并经液体流出道进入液体过滤单元进行过滤后流进集输管路中,实现了溢出气态油水混合物中稠油组分的分离与收集,从而有效避免溢出气态油水混合物直接排放而造成浪费;分离出的气态组分则经气体流出道流经气体过滤单元进行净化后放空,有效防止气态油水混合物直接放空而污染环境。同时,沉降在第二腔体底部的液体组分因与气态油水混合物具有一定的温差,从而能够吸收气态油水混合物的热量而实现气态油水混合物一定程度的降温冷凝,进一步地提高了针对气态油水混合物的降温冷凝效果,在节约降温冷凝所需的冷源需求的基础上提高了分离效果。

22、(2)本发明实施例利用所述换热单元进行分离与收集,相比于传统的气液分离器分离,不仅具有分离负荷范围广、单位时间内的处理量大的优点,而且不会轻易发生堵塞现象,大幅减少了停机维护的频率,从而实现了收集与分离成本的降低以及工作效率的提高,同时,使用控制单元来监控并分别控制油水流进道、气体流出道、液体流出道以及液体过滤单元的流出道的流体情况,不再需要工人进行常态化检查与现场控制,提高了作业安全性和工作效率。测试结果表明:本发明实施例的稠油集输储罐溢出油水的回收系统在处理溢出气态油水混合物实验中获得的分离率达到90-95%,具有分离效果好、处理量大以及成本低的突出特点。

技术特征:

1.一种稠油集输储罐溢出油水的回收系统,其特征在于,包括换热单元、气体过滤单元、液体过滤单元和控制单元;

2.根据权利要求1所述稠油集输储罐溢出油水的回收系统,其特征在于,还包括设于所述油水流进道与所述油水溢出道之间的油水输入单元;

3.根据权利要求2所述稠油集输储罐溢出油水的回收系统,其特征在于,所述控制单元包括若干相互配合的阀门远程监控系统和远程控制阀门系统;

4.根据权利要求1所述稠油集输储罐溢出油水的回收系统,其特征在于,所述换热管包括重力热管。

5.根据权利要求4所述稠油集输储罐溢出油水的回收系统,其特征在于,所述换热管包括翅片圆管和/或翅片方管。

6.根据权利要求4所述稠油集输储罐溢出油水的回收系统,其特征在于,若干所述换热管矩形阵列或圆形阵列分布。

7.根据权利要求1所述稠油集输储罐溢出油水的回收系统,其特征在于,所述气体过滤单元包括气体过滤器和/或静电除尘器。

8.根据权利要求1-7任一所述稠油集输储罐溢出油水的回收系统,其特征在于,所述换热单元的数量为多个,多个所述换热单元依次串联设置。

9.根据权利要求1-7任一所述稠油集输储罐溢出油水的回收系统,其特征在于,所述换热单元的数量为多个,多个所述换热单元并联设置。

10.根据权利要求1-7任一所述稠油集输储罐溢出油水的回收系统,其特征在于,所述换热单元的数量为多个,多个所述换热单元串并联混合设置。

技术总结

本发明公开了一种稠油集输储罐溢出油水的回收系统,属于稠油集输与存储技术领域。该稠油集输储罐溢出油水的回收系统包括换热单元、气体过滤单元、液体过滤单元和控制单元,换热单元包括风机、壳体、隔板和换热管,壳体分为第一腔体和第二腔体,换热管贯穿隔板并延伸至第一腔体和第二腔体的内部;第一腔体设有热气流出道并连通风机;第二腔体连通稠油集输储罐、气体过滤单元和液体过滤单元,且液体过滤单元与集输管路连通;控制单元监控并分别控制进出各单元的流体情况。该回收系统不仅具有分离负荷范围广、单位时间内的处理量大的优点,而且不会轻易发生堵塞现象,大幅减少了停机维护的频率,从而实现了收集与分离成本的降低以及工作效率的提高。

技术研发人员:谭富荣,滕海鹏,詹有辉

受保护的技术使用者:陕西皓疆图南能源科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!