烟气吸附装置和烟气吸附系统的制作方法

本发明涉及吸附净化,尤其是涉及一种烟气吸附装置和烟气吸附系统。

背景技术:

1、燃煤或垃圾焚烧等产生的烟气中的污染物是危害大气环境和人类健康的重要因素之一。烟气吸附净化技术的基本原理是通过吸附剂吸附将污染物(氮氧化物、二氧化硫、二氧化碳以及重金属等组分)从烟气中脱除。

2、相关技术中的烟气吸附系统通常采用固定床吸附塔、移动床式吸附塔等对烟气中的污染物进行吸附以实现净化烟气的目的,适用于大量烟气净化场景。固定床式吸附塔在对吸附饱和的吸附剂进行更换时,需要将吸附剂逐渐卸出,而后重新对吸附剂进行装填堆叠形成新的吸附剂层,更换过程耗时严重。移动床式吸附塔的设备结构非常复杂,并且需要考虑控制吸附剂层的移动速率、布料落料、与再生塔再生速率匹配等问题,操作难度较大,设备成本较高。此外,相关技术中将吸附剂进行直接上下料的装填方式易使吸附剂颗粒之间发生摩擦、碰撞,导致吸附剂颗粒破碎,产生大量粉尘,烟气携带吸附剂粉尘排出,无法满足净化要求,且吸附剂的损耗严重。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明提出一种吸附剂更换方便快捷的烟气吸附装置。

2、本发明还提出了一种具有上述烟气吸附装置的烟气吸附系统。

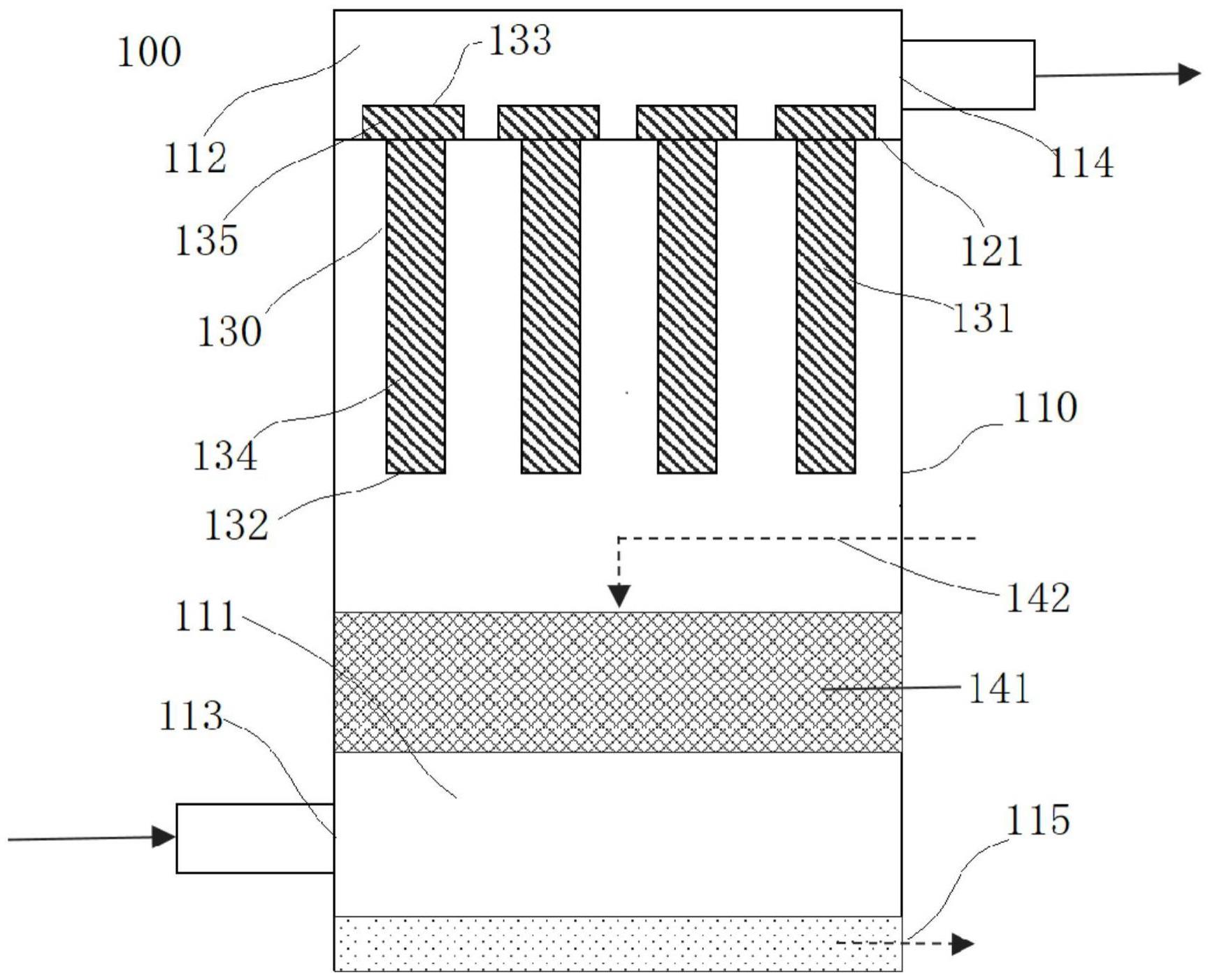

3、本发明的烟气吸附装置,包括:筒体,安装部件和若干吸附筒,所述筒体内具有腔体;所述安装部件设在所述筒体内并与所述筒体的内壁面之间相接,以将所述筒体的腔体隔离为进气腔和净气腔,所述筒体设置有与所述进气腔连通的烟气进口和与所述净气腔连通的烟气出口;所述吸附筒可拆卸地安装在所述安装部件上,所述吸附筒内部填充有吸附剂,所述吸附筒具有进气口和出气口,所述进气口与所述进气腔连通,所述出气口与所述净气腔连通,其中所述进气腔中的烟气通过所述进气口进入所述吸附筒以被所述吸附剂吸附净化为净烟气,所述净烟气通过所述出气口进入所述净气腔。

4、可选地,所述净气腔位于所述进气腔上方,所述安装部件具有若干安装通孔,所述吸附筒包括直筒部和连接在所述直筒部顶部的限位部,若干所述吸附筒的直筒部一一对应地向下插入所述安装通孔中,所述限位部与所述安装部件相抵以被支撑限位。

5、可选地,所述安装部件为安装板,所述安装板沿水平方向延伸,所述吸附筒包括位于所述进气腔中的第一部分和位于所述净气腔中的第二部分,所述第一部分的侧壁和/或上端部设有若干所述进气口,所述第二部分的侧壁和/或下端部设有若干所述出气口。

6、可选地,所述安装部件为箱体结构,所述吸附筒的至少一部分位于箱体中,所述吸附筒的靠近所述进气腔的端部与所述安装部件的朝向所述进气腔的端面平齐,所述吸附筒的靠近所述进气腔的端部设有所述进气口。

7、可选地,所述吸附筒内填充有多种吸附剂,每一种吸附剂对于烟气中的特定污染物的吸附能力高于其他种类的吸附剂对于该特定污染物的吸附能力,所述多种吸附剂在烟气的流动方向上依次分层布设形成多层吸附剂层;或者,所述吸附筒内填充有多种吸附剂,所述多种吸附剂在烟气的流动方向上依次分层布设形成多层吸附剂层且所述吸附剂层的吸附效率沿所述烟气的流动方向逐渐增大。

8、可选地,所述吸附筒包括若干沿轴向依次可拆卸地连接吸附段,每个所述吸附段内填充有相同或不同的吸附剂。

9、可选地,每个所述吸附筒中吸附剂填充量为10kg-60kg;和/或,所述烟气吸附装置的烟气处理量为5nm3/h-20nm3/h;和/或,若干所述吸附筒的横截面积之和与所述腔体的横截面之比为1/3-2/3;和/或,所述吸附筒的进气口的总面积与所述吸附筒的横截面积之比不小于1,所述吸附筒的出气口的总面积与所述吸附筒的横截面积之比不小于1。

10、本发明的烟气吸附系统包括:烟气吸附装置和冷却模块,所述烟气吸附装置为上述烟气吸附装置,所述冷却模块用于将待吸附的烟气冷却至室温或室温以下,所述冷却模块的出口与所述烟气吸附装置的烟气进口连通。

11、可选地,所述冷却模块位于所述进气腔内并位于所述吸附筒下方。

12、可选地,所述烟气吸附装置的安装部件内部设置有循环液流通通道,所述循环液流通通道内流通循环液,以回收烟气中的冷量。

13、本发明的烟气吸附装置和烟气吸附系统,将吸附剂填充于若干吸附筒中,通过安装部件将吸附筒支撑固定在筒体中,并且吸附筒可拆卸地设置在安装部件上。在对吸附饱和的吸附剂进行更换时,将吸附筒整体从安装部件上卸下,再装入装填新的吸附剂,并将装填有新吸附剂的吸附筒安装到安装部件上。本发明的烟气吸附装置,吸附剂的更换能够单元化、模块化,更换更加方便快捷,无需进行吸附剂的上料下料操作,减少了吸附剂颗粒之间的摩擦、碰撞,减少了粉尘的产生和吸附剂损耗。另外,吸附筒的结构简单,制造成本低,尤其适用于小型设备的烟气吸附,或少量烟气吸附以及洁净气的深度脱除。

技术特征:

1.一种烟气吸附装置,其特征在于,包括:筒体,安装部件和若干吸附筒,所述筒体内具有腔体;所述安装部件设在所述筒体内并与所述筒体的内壁面之间相接,以将所述筒体的腔体隔离为进气腔和净气腔,所述筒体设置有与所述进气腔连通的烟气进口和与所述净气腔连通的烟气出口;所述吸附筒可拆卸地安装在所述安装部件上,所述吸附筒内部填充有吸附剂,所述吸附筒具有进气口和出气口,所述进气口与所述进气腔连通,所述出气口与所述净气腔连通,其中所述进气腔中的烟气通过所述进气口进入所述吸附筒以被所述吸附剂吸附净化为净烟气,所述净烟气通过所述出气口进入所述净气腔。

2.根据权利要求1所述的烟气吸附装置,其特征在于,所述净气腔位于所述进气腔上方,所述安装部件具有若干安装通孔,所述吸附筒包括直筒部和连接在所述直筒部顶部的限位部,若干所述吸附筒的直筒部一一对应地向下插入所述安装通孔中,所述限位部与所述安装部件相抵以被支撑限位。

3.根据权利要求1所述的烟气吸附装置,其特征在于,所述安装部件为安装板,所述安装板沿水平方向延伸,所述吸附筒包括位于所述进气腔中的第一部分和位于所述净气腔中的第二部分,所述第一部分的侧壁和/或上端部设有若干所述进气口,所述第二部分的侧壁和/或下端部设有若干所述出气口。

4.根据权利要求1所述的烟气吸附装置,其特征在于,所述安装部件为箱体结构,所述吸附筒的至少一部分位于箱体中,所述吸附筒的靠近所述进气腔的端部与所述安装部件的朝向所述进气腔的端面平齐,所述吸附筒的靠近所述进气腔的端部设有所述进气口。

5.根据权利要求1所述的烟气吸附装置,其特征在于,所述吸附筒内填充有多种吸附剂,每一种吸附剂对于烟气中的特定污染物的吸附能力高于其他种类的吸附剂对于该特定污染物的吸附能力,所述多种吸附剂在烟气的流动方向上依次分层布设形成多层吸附剂层;或者,所述吸附筒内填充有多种吸附剂,所述多种吸附剂在烟气的流动方向上依次分层布设形成多层吸附剂层且所述吸附剂层的吸附效率沿所述烟气的流动方向逐渐增大。

6.根据权利要求1所述的烟气吸附装置,其特征在于,所述吸附筒包括若干沿其轴向依次可拆卸地连接吸附段,每个所述吸附段内填充有相同或不同的吸附剂。

7.根据权利要求1所述的烟气吸附装置,其特征在于,每个所述吸附筒中吸附剂填充量为10kg-60kg;和/或,所述烟气吸附装置的烟气处理量为5nm3/h-20nm3/h;和/或,若干所述吸附筒的横截面积之和与所述腔体的横截面之比为1/3-2/3;和/或,所述吸附筒的进气口的总面积与所述吸附筒的横截面积之比不小于1,所述吸附筒的出气口的总面积与所述吸附筒的横截面积之比不小于1。

8.一种烟气吸附系统,其特征在于,包括:烟气吸附装置和冷却模块,所述烟气吸附装置为根据权利要求1-7中任一项所述的烟气吸附装置,所述冷却模块用于将待吸附的烟气冷却至室温或室温以下,所述冷却模块的出口与所述烟气吸附装置的烟气进口连通。

9.根据权利要求8所述的烟气吸附系统,其特征在于,所述冷却模块位于所述进气腔内并位于所述吸附筒下方。

10.根据权利要求8所述的烟气吸附系统,其特征在于,所述烟气吸附装置的安装部件内部设置有循环液流通通道,所述循环液流通通道内流通循环液,以回收烟气中的冷量。

技术总结

本发明涉及吸附净化技术领域且公开了一种烟气吸附装置和烟气吸附系统。烟气吸附装置包括筒体、安装部件和若干吸附筒,安装部件设在筒体内以将腔体分割为进气腔和净气腔,筒体上设置有与进气腔连通的烟气进口和与净气腔连通的烟气出口,若干吸附筒可拆卸地安装在安装部件上并与安装部件之间密封配合,吸附筒内部填充有吸附剂,吸附筒具有进气口和出气口,进气口与进气腔连通,出气口与净气腔连通。本发明的烟气吸附装置和烟气吸附系统,吸附剂填充于若干吸附筒中,吸附剂的更换可以单元化、模块化,吸附剂的更换过程更加方便快捷,无需进行上料下料操作,减少了吸附剂颗粒之间的摩擦、碰撞,减少了粉尘的产生和吸附剂损耗。

技术研发人员:王垚,宋依璘,王栩,汪世清,高冰,王晓龙,李杰,王雨桐,张华东,杨月婷

受保护的技术使用者:华能山东发电有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!