一种快速灵活的粉末彩涂板生产装置的制作方法

本发明属于彩涂板生产,更明确地说涉及一种快速灵活的粉末彩涂板生产,尤其是粉末彩涂板喷涂技术。

背景技术:

1、粉末彩涂板是一种采用静电喷涂技术将粉末涂料均匀地喷涂在金属板上,形成具有不同颜色、效果和质感的涂层的一种材料。与传统的喷漆涂装技术相比,粉末彩涂具有更高的涂装效率和质量,并且不会产生有害的挥发性有机化合物(vocs)等有害气体,因此被广泛应用于工业、建筑、家居等领域。

2、近年来,随着国家相关环保政策法规的实施,工业防护涂料中的有机挥发物(voc)含量及其他有害物质含量的限量要求越来越严格,因此低 voc、环境友好型的粉末彩涂板产品成为彩涂板行业未来发展趋势。

3、目前粉末彩涂板生产多以金属卷材连续粉末喷涂的方式进行连续生产,在其开机生产时,需要开卷加引带,打孔,穿带、收卷等操作流程便于卷材实现连续喷涂生产,同时还需要大型的活套设备及张力装置,以便调节卷材的开卷、收卷以及输送速度。例如中国专利cn 106671563 b公开了一种金属卷材彩涂生产装置,包括依次设置的1号带料开卷装置、1号带料夹送装置、1号带料入口剪切装置、汇合夹送装置、铆接装置、压平装置、入口活套装置、脱脂装置、水洗装置、化涂机、化涂烘干装置、喷涂机、固化炉、固化后强冷装置、出口活套装置、冷覆膜装置、剪前夹送装置、出料剪切装置、收料夹送装置和收卷装置实现“以粉代漆” 的涂装技术,改善了环境,提高了彩钢的生产效率;另外中国专利cn 107053810 b公开了一种钢板彩涂生产方法,所述方法包括步骤:所述钢板彩涂生产方法包括以下生产步骤:(1a)1号带料开卷:使用开卷机,将1号钢带料卷逐渐展开,得到1号带料;(2a )1号带料夹送:使用夹送装置将1号钢带向下游输送;(3a)1号带料入口剪切;(4)汇合夹送;(5)铆接;(6)压平;(7)入口活套;(8)脱脂;(9)水洗;(10)化涂;(11)化涂烘干;(12)一次粉末喷涂:在钢带表面喷涂粉末涂层;(13)一次喷涂固化;(14)一次喷涂强冷;(15)二次特殊涂层喷涂:将强冷后的经过一次喷涂的材料中进行特殊涂层喷涂;(16)二次特殊涂层成型:在涂层成型装置中进行特殊涂层固化成型;(17)出口活套;(18)冷覆膜;(19)剪前夹送;( 20 )出料剪切;( 21 )收料夹送;( 22 )收卷。提供了一种新的钢板彩涂生产方法及生产装置。

4、然而以上涉及到粉末涂装的金属卷材或钢板均为卷材或板带之间需要引带入料,打孔铆接,需要大型的活套设备及开卷、收卷机,因此面临着开停机程序复杂、设备投入及维护成本增加、生产流程复杂等问题,另外因穿带部位为双层板材搭接,与其他单层板材相比有一定厚度和凸起,容易断带褶皱,或者产线崩断,以至于出现大量废料和甩料伤人等潜在风险,同时市场订单需求的多样化和多变性容易导致整卷卷材的裁切生产,从而导致零散的卷材积料。

技术实现思路

1、为了克服以上缺陷,本发明的目的之一在于提供一种快速灵活的粉末彩涂板生产装置,可应用于粉末彩涂板的生产。

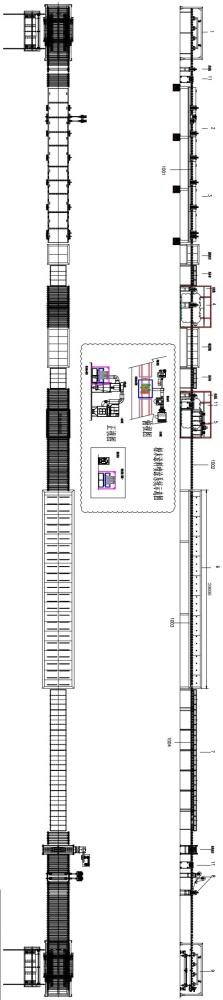

2、本发明快速灵活的粉末彩涂板生产装置,包括依次设置的机械臂上料装置、脱脂装置、水洗装置、化涂机、静电喷涂装置、固化装置、固化后强冷装置、覆膜装置、机械码垛装置、基材输送装置。其中:所述机械臂上料装置包括龙门架和机械手吸吊机,所述龙门架固定安装在龙门底座上,所述龙门架两端设有立柱,所述龙门架梁上安装有机械手吸吊机设备,所述机械手吸吊机包括悬梁机械臂和真空吸盘上料机,所述悬梁机械臂一端链接移动安装由电机驱动的滑动轨道,所述滑动轨道固定安装在所述的龙门架梁上,所述悬梁机械臂另一端安装由气动驱动的自动升降装置,所述自动升降装置与真空吸盘上料机配合上料。

3、所述一种快速灵活的粉末彩涂板生产装置,所述固化装置包括固化烘道和鼓风系统,所述固化烘道内设红外加热辐射管或紫外辐射加热管其中一种,所述红外加热管或紫外辐射加热管设置于固化烘道顶部,距离平板输送辊距离为5~20cm,优选5~10cm,所述红外加热管或紫外辐射加热管延伸方向与平板输送方向垂直;所述鼓风系统与固化烘道顶部连通。

4、所述一种快速灵活的粉末彩涂板生产装置,所述基材输送装置采用输送辊输送,所述输送辊分为清洗输送段、流平观察输送段、高温输送段、冷却输送段;所述清洗输送段主要设置于脱脂装置与水洗装置机组段,所述流平观察段主要设置于固化装置出口段,所述高温输送段设置于固化装置,所述冷却输送段设置于强冷装置机组段,每段均由辊筒输送与变频电机调节。

5、所述一种快速灵活的粉末彩涂板生产装置,所述固化后强冷装置由冷却箱组成,所述冷却箱设置在输送辊上部,两端分别为进板口和出板口,所述冷却箱内设有冷却金属板材粉末涂层的冷却风机,所述冷却风机数量为六组,靠近所述进板口的为第一冷却风机,按照平板输送方向,依次设有第二、三、四、五冷却风机,靠近所述出板口的为第六冷却风机,所述六组冷却风机出风口分别接有吹向平板的风排,输送辊平板距风排距离在10~50cm。

6、所述一种快速灵活的粉末彩涂板生产装置,所述的机械码垛装置包括真空吸盘下料机和升降台车,所述真空吸盘下料机安装在龙门架上,所述龙门架上安装有机械手吸吊机设备,所述机械手吸吊机一端移动安装由电机驱动的滑动轨,所述机械手吸吊机另一端安装由真空吸盘吸取平板的下料机吸取涂装好的平板,移动至所述升降台车处进行码垛包装。

7、所述一种快速灵活的粉末彩涂板生产装置,所述机械臂上料装置上料基材为已裁切好的平板基材,平板尺寸宽度为0.6~1.8m,长度为1.0~10.0m。

8、所述一种快速灵活的粉末彩涂板生产装置,所述产线基材输送装置安装有侧导位装置,所述侧导位装置分别设置于机械臂上料装置之后,静电喷涂装置之前,覆膜装置之前;所述侧导位装置由两侧导料辊、移动滑座、丝杆及调节手轮等组成,在板材宽度方向两侧各设有立式辊轮,固定在两边的移动滑座上,通过调节手轮调整移动滑座在导轨上沿板宽方向移动,以调整板材运行方向位置,调节手轮在操作侧,两侧调节手轮分别调整并可同时移动对中,导向立辊两侧各 3 个以上。

9、本发明的优点在于:该生产装置可以实现粉末彩涂板平板式输送生产,不需开卷、收卷、铆接、夹送、剪切、入出口活套、张力辊等设备投入,可以减少生产线占地空间,降低设备投入成本,简化生产流程,同时可以避免板材积料,其生产更加快速灵活。

10、该生产装置所采用基板为根据市场订单需求规格提前裁切加工,解决了彩涂板整线卷材生产的开停机程序复杂、铆接断带风险、容易整卷废料、卷材裁切积料等问题;同时可满足市场不同规格大小的粉末彩涂板需求,生产灵活,可随开随停,既可满足大订单的连续生产需求,也可满足零散小订单的生产需求。

技术特征:

1.一种快速灵活的粉末彩涂板生产装置,所述生产装置包括依次设置的机械臂上料装置、脱脂装置、水洗装置、化涂机、静电喷涂装置、固化装置、固化后强冷装置、覆膜装置、机械码垛装置、基材输送装置,整个产线采用输送辊输送平板进行生产。其特征在于:所述机械臂上料装置包括龙门架和机械手吸吊机,所述龙门架固定安装在龙门底座上,所述龙门架两端设有立柱,所述龙门架梁上安装有机械手吸吊机设备,所述机械手吸吊机包括悬梁机械臂和真空吸盘上料机,所述悬梁机械臂一端链接移动安装由电机驱动的滑动轨道,所述滑动轨道固定安装在所述的龙门架梁上,所述悬梁机械臂另一端安装由气动驱动的自动升降装置,所述自动升降装置与真空吸盘上料机配合上料。

2.如权利要求1所述的快速灵活的粉末彩涂板生产装置,其特征在于:所述固化装置包括固化烘道和鼓风系统,所述固化烘道内设红外加热辐射管或紫外辐射加热管其中一种,所述红外加热管或紫外辐射加热管设置于固化烘道顶部,距离平板输送辊距离为5~20cm,所述红外加热管或紫外辐射加热管延伸方向与平板输送方向垂直;所述鼓风系统与固化烘道顶部连通。

3.如权利要求1所述的快速灵活的粉末彩涂板生产装置,其特征在于:所述基材输送装置采用输送辊输送,所述输送辊分为清洗输送段、流平观察输送段、高温输送段、冷却输送段;所述清洗输送段主要设置于脱脂装置与水洗装置机组段,所述流平观察段主要设置于固化装置出口段,所述高温输送段设置于固化装置,所述冷却输送段设置于强冷装置机组段,每段均由辊筒输送与变频电机调节。

4.如权利要求1所述的快速灵活的粉末彩涂板生产装置,其特征在于:所述固化后强冷装置由冷却箱组成,所述冷却箱设置在输送辊上部,两端分别为进板口和出板口,所述冷却箱内设有冷却金属板材粉末涂层的冷却风机,所述冷却风机数量为六组,靠近所述进板口的为第一冷却风机,按照平板输送方向,依次设有第二、三、四、五冷却风机,靠近所述出板口的为第六冷却风机,所述六组冷却风机出风口分别接有吹向平板的风排,输送辊平板距风排距离在10~50cm。

5.如权利要求1所述的快速灵活的粉末彩涂板生产装置,其特征在于:所述的机械码垛装置包括真空吸盘下料机和升降台车,所述真空吸盘下料机安装在龙门架上,所述龙门架上安装有机械手吸吊机设备,所述机械手吸吊机一端移动安装由电机驱动的滑动轨,所述机械手吸吊机另一端安装由真空吸盘吸取平板的下料机吸取涂装好的平板,移动至所述升降台车处进行码垛包装。

6.如权利要求1所述的快速灵活的粉末彩涂板生产装置,其特征在于:所述机械臂上料装置上料基材为已裁切好的平板基材,平板尺寸宽度为0.6~1.8m,长度为1.0~10.0m。

7.如权利要求3所述的快速灵活的粉末彩涂板生产装置,其特征在于:所述产线基材输送装置安装有侧导位装置,所述侧导位装置分别设置于机械臂上料装置之后,静电喷涂装置之前,覆膜装置之前;所述侧导位装置由两侧导料辊、移动滑座、丝杆滑轨及调节手轮等组成,在板材宽度方向两侧各设有立式辊轮,固定在两边的移动滑座上,通过调节手轮调整移动滑座在导轨上沿板宽方向移动,以调整板材运行方向位置,调节手轮在操作侧,两侧调节手轮分别调整并可同时移动对中,导向立辊两侧各 3 个以上。

技术总结

本发明公开一种快速灵活的粉末彩涂板生产装置,包括依次设置的机械臂上料装置、脱脂装置、水洗装置、化涂机、静电喷涂装置、固化装置、固化后强冷装置、覆膜装置、机械码垛装置、基材输送装置。本生产装置可以实现粉末彩涂板平板式输送生产,不需开卷、收卷、铆接、夹送、剪切、入出口活套、张力辊等设备投入,可以减少生产线占地空间,降低设备投入成本,简化生产流程,同时可以避免板材积料,其生产更加快速灵活;所采用基板为根据市场订单需求规格提前裁切加工,解决了彩涂板整线卷材生产的开停机程序复杂、铆接断带风险、容易整卷废料、卷材裁切积料等问题,同时可满足市场不同规格大小的粉末彩涂板需求。

技术研发人员:尹其新,刘峪伟,曹凤芝,王永

受保护的技术使用者:中科微淼(青岛)装备科技有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!