油膜附水滴喷雾喷射方法及油膜附水滴喷头

本发明涉及雾化喷嘴,尤其涉及一种油膜附水滴喷雾喷射方法及油膜附水滴喷头。

背景技术:

1、微量润滑技术作为一种高效绿色的冷却方式,通过将压缩空气与少量切削油混合汽化形成“气溶胶”,并在压缩空气带动下通过喷嘴雾化成微米级液滴喷射到加工区域,实现对刀具-工件间摩擦界面的冷却润滑作用。微量润滑技术局限在于导热能力低,在切削过程中无法带走过多热量,导致油膜快速失效,润滑效果降低。

2、在微量润滑技术基础下,油膜附水滴技术结合了润滑油和水各自特点以实现冷却润滑。该技术将在混合室混合好的油水混合液在压缩空气带动下通过喷嘴雾化成微米级液滴喷射到加工区域,冷却效果来自于水的高导热能力和水蒸发,润滑效果来自于切削油在加工界面形成润滑油膜。

3、油膜附水滴技术需要利用微量润滑冷却系统进行油、水的提供,然后通过雾化喷嘴进行雾化得到油膜附水滴复合喷雾。在现有雾化喷嘴应用中,通过将油、水以液态方式预先混合,再供应到喷嘴出口端,在喷嘴出口端利用压缩气流对液态的油水复合射流进行雾化,这样的喷嘴雾化方式输出的喷雾呈发散状,不能保证雾化质量和喷雾的集中喷射。

技术实现思路

1、为克服相关技术中存在的问题,本发明的提供一种油膜附水滴喷雾喷射方法及油膜附水滴喷头。

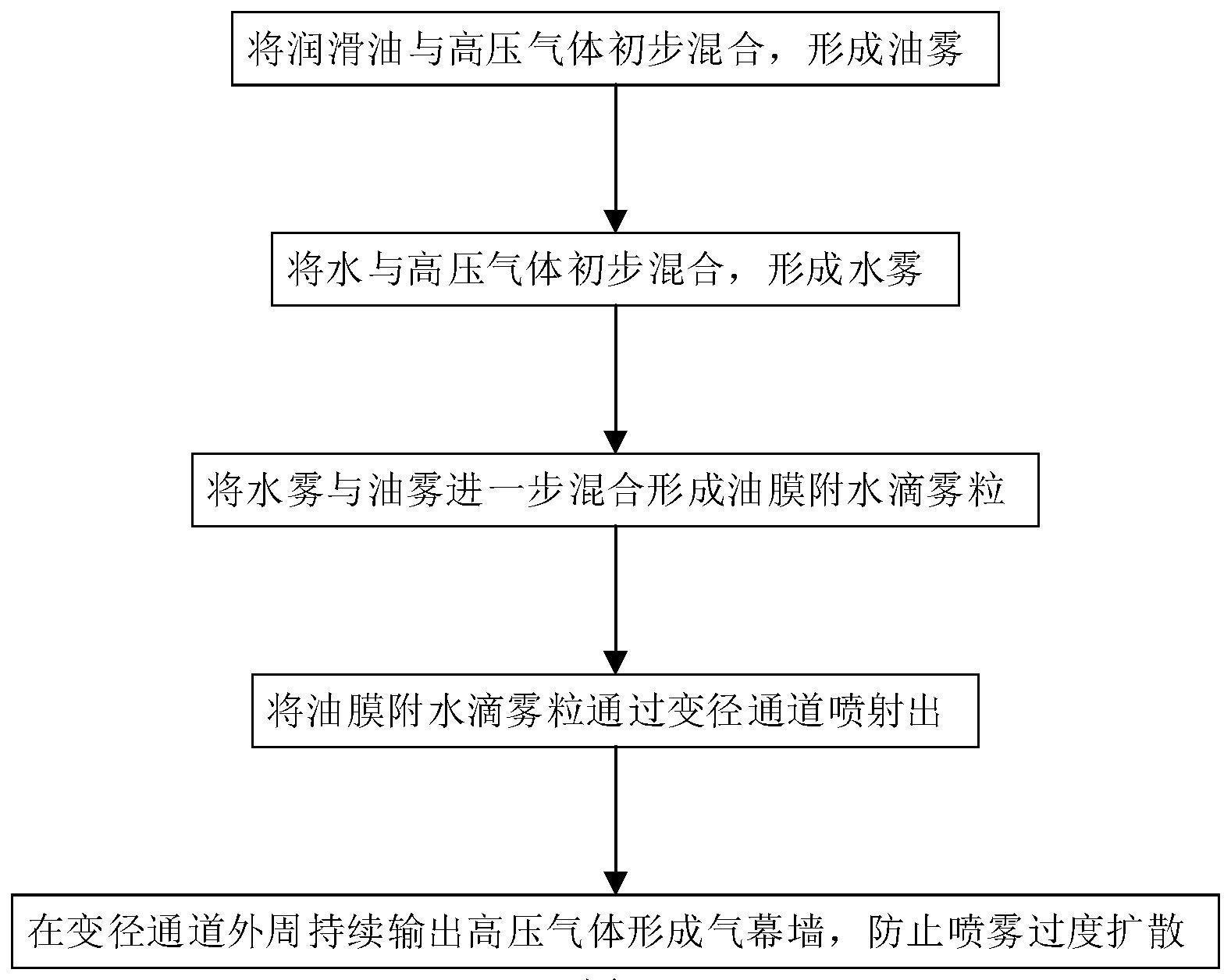

2、本发明的目之一是提供一种油膜附水滴喷雾喷射方法,包括以下步骤:

3、将润滑油与高压气体初步混合,形成油雾;

4、将水与高压气体初步混合,形成水雾;

5、将水雾与油雾进一步混合形成油膜附水滴雾粒;

6、将油膜附水滴雾粒通过变径通道喷射出;

7、在变径通道外周持续输出高压气体形成气幕墙,防止喷雾过度扩散;

8、其中,润滑油、高压气体、水共同输入同一个混合腔,混合腔包括油雾形成区、水雾形成区、三相混合区;

9、所述油雾形成区、水雾形成区的输出端连接三相混合区输入端,所述三相混合区输出端连接变径通道,油雾形成区输入端具有供油口、第一供气口,水雾形成区输入端具有供水口、第二供气口。

10、本发明的目之二是提供一种油膜附水滴喷头,包括喷头本体;

11、所述喷头本体内设置有第一介质流通道、第二介质流通道、供气流通道、工作介质引流通道、雾化混合引流腔室;

12、所述工作介质引流通道外周设置有环形间隙,所述环形间隙的输出口与工作介质引流通道的输出口同轴设置,所述环形间隙的输入口连通供气流通道;

13、所述雾化混合引流腔室包括依次设置的雾化区、混合区,所述混合区的出口连接工作介质引流通道,所述雾化区间隔设有第一进口、第二进口;

14、所述第一介质流通道连通第一进口,所述第二介质流通道连通第二进口,所述第一进口旁侧设置有第一混气口,所述第二进口旁侧设置有第二混气口,所述第一混气口、第二混气口均连通供气流通道。

15、在本发明较佳的技术方案中,所述第一介质流通道、第二介质流通道对称布置;

16、所述第一进口、第二进口对称布置;

17、所述第一混气口、第二混气口对称布置。

18、在本发明较佳的技术方案中,所述喷头本体内间隔设置有至少两个分气流通道,供气流通道与环形间隙经分气流通道相通。

19、在本发明较佳的技术方案中,所述喷头本体内设置有环状的分气腔室,分气腔室与环形间隙同轴设置;

20、供气流通道经分气流通道连接分气腔室输入端,分气腔室输出端连接环形间隙输入端。

21、在本发明较佳的技术方案中,所述喷头本体包括同轴设置的混合部、套管外壳、雾化部、合并块;

22、所述合并块、雾化部、混合部由后至前依次连接,所述套管外壳后端连接合并块,所述混合部将雾化部罩设在内,所述套管外壳将混合部罩设在内;

23、所述合并块包括第一介质流通道、第二介质流通道、供气流通道、分气流通道;

24、所述合并块前端面设置有环槽,所述套管外壳、雾化部共同将环槽封闭形成分气腔室;

25、所述雾化部包括第一进口、第二进口、第一混气口、第二混气口;

26、所述雾化部与混合部围成雾化混合引流腔室;

27、所述雾化部与套管外壳围成环形间隙;

28、所述混合部中部具有工作介质引流通道,所述工作介质引流通道前端为雾化喷口,所述雾化喷口设置于雾化部前端中部。

29、在本发明较佳的技术方案中,所述套管外壳前端与雾化部前端围成环状气流出口,所述环状气流出口连通环形间隙。

30、在本发明较佳的技术方案中,所述套管外壳外周侧圆周均布有若干弧形气流出口,所述弧形气流出口连通环形间隙。

31、在本发明较佳的技术方案中,所述雾化部与套管外壳均呈锥形;

32、所述雾化混合引流腔室后端呈环形,雾化区、混合区设置于混合引流腔室后端,所述雾化混合引流腔室前端呈锥形。

33、在本发明较佳的技术方案中,所述工作介质引流通道包括由后至前依次连接的大径部、锥形缩径部、小径部。

34、在本发明较佳的技术方案中,所述环形间隙的厚度为l1,0<l1≤1mm;

35、所述套管外壳内壁斜面与喷嘴套管外壳中心轴线夹角为γ,所述雾化部外壁斜面与雾化部中心轴线的夹角定为α1,0<α1≤35°且α1≤γ;

36、所述锥形缩径部内壁与雾化部中心轴线的夹角定为α2,0<α2≤45°。

37、本发明的有益效果为:

38、本方法无需在外部接雾化装置即能够形成形态良好的油膜附水滴雾粒,气幕墙能促进雾化过程的进行并约束喷雾,提高喷雾集中程度;

39、喷头结构简单紧凑,可在喷嘴内部实现雾化,能够形成形态良好的油膜附水滴雾粒,无需在外部接雾化装置;

40、润滑油、水、空气分别通过第一介质流通道、第二介质流通道、供气流通道进入雾化混合引流腔室能形成油膜附水滴雾粒后由工作介质引流通道输出,同时,气体经环形间隙输出于工作介质引流通道形成气幕,促进雾化过程的进行并约束喷雾,防止喷出的油膜附水滴雾粒过度扩散,提高喷雾集中程度,实现油膜附水滴雾粒的集中喷射。

技术特征:

1.一种油膜附水滴喷雾喷射方法,其特征在于,包括以下步骤:

2.一种油膜附水滴喷头,包括喷头本体,其特征在于:

3.根据权利要求2所述的油膜附水滴喷头,其特征在于:

4.根据权利要求3所述的油膜附水滴喷头,其特征在于:

5.根据权利要求4所述的油膜附水滴喷头,其特征在于:

6.根据权利要求5所述的油膜附水滴喷头,其特征在于:

7.根据权利要求5所述的油膜附水滴喷头,其特征在于:

8.根据权利要求5所述的油膜附水滴喷头,其特征在于:

9.根据权利要求8所述的油膜附水滴喷头,其特征在于:

10.根据权利要求9所述的油膜附水滴喷头,其特征在于:

技术总结

本发明提供了一种油膜附水滴喷雾喷射方法及油膜附水滴喷头,该方法包括以下步骤:将润滑油与高压气体初步混合,形成油雾;将水与高压气体初步混合,形成水雾;将水雾与油雾进一步混合形成油膜附水滴雾粒;将油膜附水滴雾粒通过变径通道喷射出;在变径通道外周持续输出高压气体形成气幕墙;其中,润滑油、高压气体、水共同输入同一个混合腔,混合腔包括油雾形成区、水雾形成区、三相混合区;所述油雾形成区、水雾形成区的输出端连接三相混合区输入端,所述三相混合区输出端连接变径通道,油雾形成区输入端具有供油口、第一供气口,水雾形成区输入端具有供水口、第二供气口。本方法无需在外部接雾化装置即能够形成形态良好的油膜附水滴雾粒。

技术研发人员:王成勇,梁赐乐,袁尧辉,郑李娟,李伟秋,杨简彰

受保护的技术使用者:广东工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!