一种多孔结构的钙基CO2吸附剂、制备方法及其应用

本发明属于二氧化碳高温捕集,特别是涉及一种多孔结构的钙基co2吸附剂、制备方法及其应用。

背景技术:

1、化石燃料燃烧导致大量的co2排放,已造成一系列全球气候变化问题,严重威胁着人类社会的可持续发展,因此,实现化石能源产业的大规模碳减排刻不容缓。基于资源禀赋,燃煤电厂是我国最主要的大型co2固定排放源,具有排放量大、排放温度高、co2浓度低等特征,因此,研发高效、低成本的co2高温捕集技术意义重大。

2、在现有的若干技术中,由于cao具有来源广泛、价格低廉、对环境无害、对co2高温吸附容量大等优点,钙基化学链(cal)是最具应用前景的co2高温捕集技术。cal技术的反应原理是:cao与co2反应生成caco3(即cao碳酸化或co2吸附),随后caco3经煅烧分解为cao和co2(即cao再生或co2脱附),该可逆过程受热力学平衡影响较大,为实现较高的co2捕集容量和良好的吸附剂再生效果,传统cal工艺通常采用变温操作,例如,在600~700℃下吸附,在800~900℃下脱附。这将导致两个方面的严峻问题:一方面,重复的变温操作,极大地增加了co2捕集能耗,降低了co2处置的时效性;另一方面,caco3的热稳定性差,在高温煅烧过程中容易烧结,使得吸附剂的co2捕集容量随着循环次数的增加而急速下降。这些问题大大地限制了cal技术的规模化应用,开发出具有等温吸-脱附性能的、高稳定性的钙基co2吸附剂对于cal技术是至关重要的。

3、因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种多孔结构的钙基co2吸附剂、制备方法及其应用,用于解决现有技术中cal工艺采用变温吸-脱附导致co2捕集能耗增加、处置co2的时效性低的问题,以及现有技术中钙基co2吸附剂的抗烧结能力差、循环稳定性差的问题。

2、为实现上述目的及其他相关目的,本发明提供一种多孔结构的钙基co2吸附剂的制备方法,所述制备方法包括以下步骤:

3、s1、将金属源、乙二醇、柠檬酸、聚乙烯吡咯烷酮和尿素加入去离子水中,室温下搅拌形成均一的混合液;其中,所述金属源包括钙源和第二金属源,所述第二金属源中的第二金属包括铝、镁、钛、锆、钇、铈、镧、钕、镱中的一种或组合;

4、s2、将所述混合液装入水热反应釜中,于120~160℃的恒温烘箱中静置18~30h后,自然冷却至室温,然后离心并洗涤,得到固体产物;

5、s3、将所述固体产物放置于恒温烘箱中干燥,然后进行研磨,得到固体粉末;

6、s4、将所述固体粉末在空气气氛中焙烧,经冷却后,得到钙基co2吸附剂。

7、优选地,步骤s1中所述钙源为醋酸钙、硝酸钙中的一种或组合;所述第二金属源为第二金属的醋酸盐或硝酸盐。

8、优选地,步骤s1中所述金属源中的金属离子包括钙离子和第二金属离子,所述钙离子与所述第二金属离子之间的摩尔比为1:0.1~1:9。

9、优选地,步骤s1中所述乙二醇、柠檬酸与所述金属源中的金属离子之间的摩尔比为(3~1):(3~1):1。

10、优选地,步骤s1中所述聚乙烯吡咯烷酮与所述金属源中的金属离子之间的摩尔比为1:1~9:1。

11、优选地,步骤s1中所述尿素与所述金属源中的金属离子之间的摩尔比为0.5:1~3:1。

12、优选地,步骤s1中得到的所述混合液中,所述金属源中的金属离子的总浓度为0.1~0.5mol/l。

13、优选地,步骤s2中所述洗涤包括采用去离子水洗涤和采用无水乙醇洗涤,采用所述去离子水洗涤的次数至少为一次,采用所述无水乙醇洗涤的次数至少为一次。

14、优选地,步骤s3中所述干燥的温度为60~100℃,所述干燥的时间为12~24h。

15、优选地,步骤s4中所述焙烧的程序包括阶梯式升温并保温的步骤,具体为:自室温第一次升温至150~180℃,并恒温30min~60min;然后,第二次升温至300~350℃,并恒温30min~60min;然后,第三次升温至500~550℃,并恒温30min~120min;最后,第四次升温至700~800℃。

16、优选地,所述第一次升温、第二次升温、第三次升温和第四次升温的升温速率均为1~5℃/min。

17、本发明还提供一种多孔结构的钙基co2吸附剂,所述钙基co2吸附剂为采用上述的制备方法所制备而成的。

18、本发明还提供一种上述的制备方法所制备的多孔结构的钙基co2吸附剂的应用,所述钙基co2吸附剂应用于等温co2吸-脱附;其中,所述等温co2吸-脱附的温度为550~650℃,且所述等温co2吸-脱附时的co2浓度范围为0.5vol.%~15vol.%。

19、如上所述,本发明的多孔结构的钙基co2吸附剂、制备方法及其应用,具有以下有益效果:

20、本发明通过引入乙二醇和柠檬酸,形成“乙二醇-柠檬酸-金属离子”螯合物,促使钙离子和第二金属离子(结构稳定剂离子)的均相混合;利用尿素的水解来调控溶液酸碱度,提升金属螯合物的均匀性;聚乙烯吡咯烷酮是一种非离子型表面活性剂,能够保护所形成的纳米颗粒,防止其团聚,在焙烧步骤中,聚乙烯吡咯烷酮将被分解、燃烧、去除,造成丰富的孔道结构,采用水热合成法制备出具有纳米cao粒径、第二金属氧化物(结构稳定剂)均匀掺杂、多孔骨架的钙基co2吸附剂,合成方法简单易操作,能够实现工业化生产。

21、本发明中所制备的多孔结构的钙基co2吸附剂中,cao的晶粒尺寸小,表现出较快的co2吸-脱附速率;结构稳定剂在纳米尺度上均匀地分散于cao骨架中,有效地抑制了cao颗粒烧结;骨架中丰富的大孔为吸附剂在co2吸-脱附过程中的周期性形变提供充足空间,进一步防止结构坍塌。

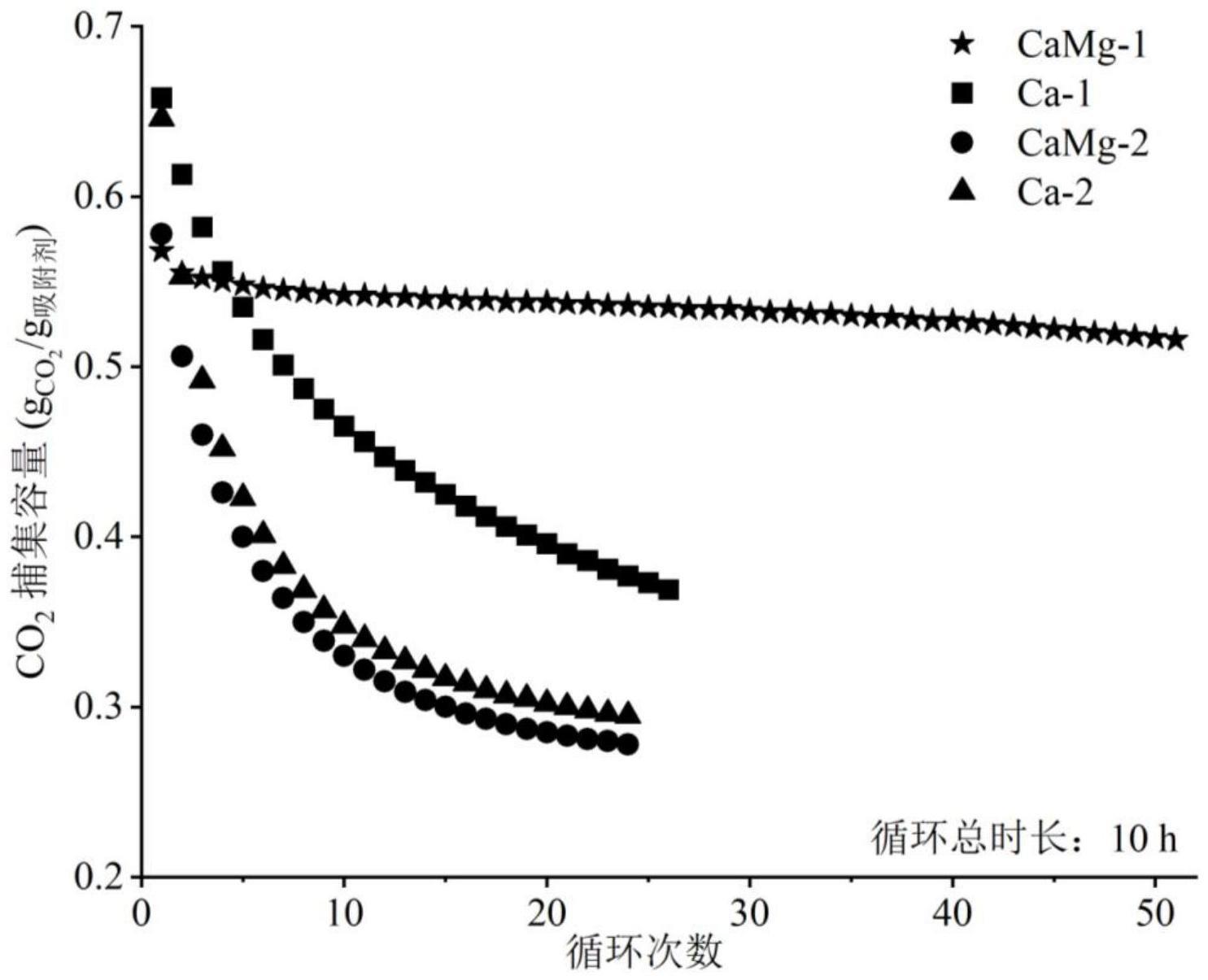

22、本发明中所制备的多孔结构钙基co2吸附剂表现出较高的co2等温吸-脱附性能及循环稳定性,能够有效地解决钙基化学链co2高温捕集技术存在的高能耗、低时效问题,产业化价值大;能够在较低的温度(550~650℃)和较宽的co2浓度范围(0.5~15vol.%)实现等温的co2吸-脱附过程,可应用于大多数的co2固定排放源;且该钙基co2吸附剂兼具高捕集容量和高循环稳定性,掺杂结构稳定剂mgo的多孔结构钙基吸附剂在650℃、15vol.%co2浓度下co2捕集容量达到0.568gco2/g吸附剂,50个等温吸-脱附循环后,捕集容量仍保持初始值的90%以上。

技术特征:

1.一种多孔结构的钙基co2吸附剂的制备方法,其特征在于,所述制备方法包括以下步骤:

2.根据权利要求1所述的多孔结构的钙基co2吸附剂的制备方法,其特征在于:步骤s1中所述钙源为醋酸钙、硝酸钙中的一种或组合;所述第二金属源为第二金属的醋酸盐或硝酸盐。

3.根据权利要求1所述的多孔结构的钙基co2吸附剂的制备方法,其特征在于:步骤s1中包括以下条件中的一项或组合:

4.根据权利要求1所述的多孔结构的钙基co2吸附剂的制备方法,其特征在于:步骤s1中得到的所述混合液中,所述金属源中的金属离子的总浓度为0.1~0.5mol/l。

5.根据权利要求1所述的多孔结构的钙基co2吸附剂的制备方法,其特征在于:步骤s2中所述洗涤包括采用去离子水洗涤和采用无水乙醇洗涤,采用所述去离子水洗涤的次数至少为一次,采用所述无水乙醇洗涤的次数至少为一次。

6.根据权利要求1所述的多孔结构的钙基co2吸附剂的制备方法,其特征在于:步骤s3中所述干燥的温度为60~100℃,所述干燥的时间为12~24h。

7.根据权利要求1所述的多孔结构的钙基co2吸附剂的制备方法,其特征在于:步骤s4中所述焙烧的程序包括阶梯式升温并保温的步骤,具体为:自室温第一次升温至150~180℃,并恒温30min~60min;然后,第二次升温至300~350℃,并恒温30min~60min;然后,第三次升温至500~550℃,并恒温30min~120min;最后,第四次升温至700~800℃。

8.根据权利要求7所述的多孔结构的钙基co2吸附剂的制备方法,其特征在于:所述第一次升温、第二次升温、第三次升温和第四次升温的升温速率均为1~5℃/min。

9.一种多孔结构的钙基co2吸附剂,其特征在于:所述钙基co2吸附剂为采用权利要求1~8任一所述的制备方法所制备而成的。

10.一种如权利要求1~8任一所述的制备方法所制备的多孔结构的钙基co2吸附剂的应用,其特征在于,所述钙基co2吸附剂应用于等温co2吸-脱附;其中,所述等温co2吸-脱附的温度为550~650℃,且所述等温co2吸-脱附时的co2浓度范围为0.5vol.%~15vol.%。

技术总结

本发明提供一种多孔结构的钙基CO<subgt;2</subgt;吸附剂、制备方法及其应用,制备方法包括:S1、将金属源(钙源和第二金属源,第二金属源中的第二金属包括铝、镁、钛、锆、钇、铈、镧、钕、镱中的一种或组合)、乙二醇、柠檬酸、聚乙烯吡咯烷酮和尿素加入去离子水中,室温下搅拌形成混合液;S2、将混合液装入水热反应釜中,于120~160℃静置18~30h,冷却至室温,离心并洗涤,得固体产物;S3、固体产物干燥,研磨,得固体粉末;S4、固体粉末在空气中焙烧,冷却,得钙基CO<subgt;2</subgt;吸附剂。本发明采用水热合成法制备出具有纳米CaO粒径、结构稳定剂均匀掺杂、多孔骨架的钙基CO<subgt;2</subgt;吸附剂,具有较高的CO<subgt;2</subgt;等温吸‑脱附性能及循环稳定性。

技术研发人员:胡佳玮,高强,孙楠楠,魏伟

受保护的技术使用者:中国科学院上海高等研究院

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!