一种胶水固体含量的调整方法与流程

本发明涉及胶水,具体为一种胶水固体含量的调整方法。

背景技术:

1、胶水的固体含量亦称不挥发物含量,是在规定的测试条件下测定胶水中非挥发性物质的质量百分数,必须知道聚合物溶液的固体含量才能确定相应的配方用量,固体含量是溶液胶黏剂和乳液胶黏剂的重要指标,它直接影响胶的质量价格比,在使用中影响黏度、涂层厚度,以至影响压敏胶的黏合性能。

2、本研究提出了一种胶水固体含量的调整方法,该调整方法提高胶水的固含,增加凹版辊的上胶量,增加干涂量,提高产品的整体性能;同时通过调整胶水的固含,可以有效的应对生产异常情况,确保生产顺利。

技术实现思路

1、针对现有技术的不足,本发明提供了一种胶水固体含量的调整方法,解决了现有胶水中的固体含量不能进行及时的调整,导致胶水在使用功能的过程中对黏度、涂层厚度,以至影响黏合性能的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种胶水固体含量的调整方法,所述步骤包括如下:

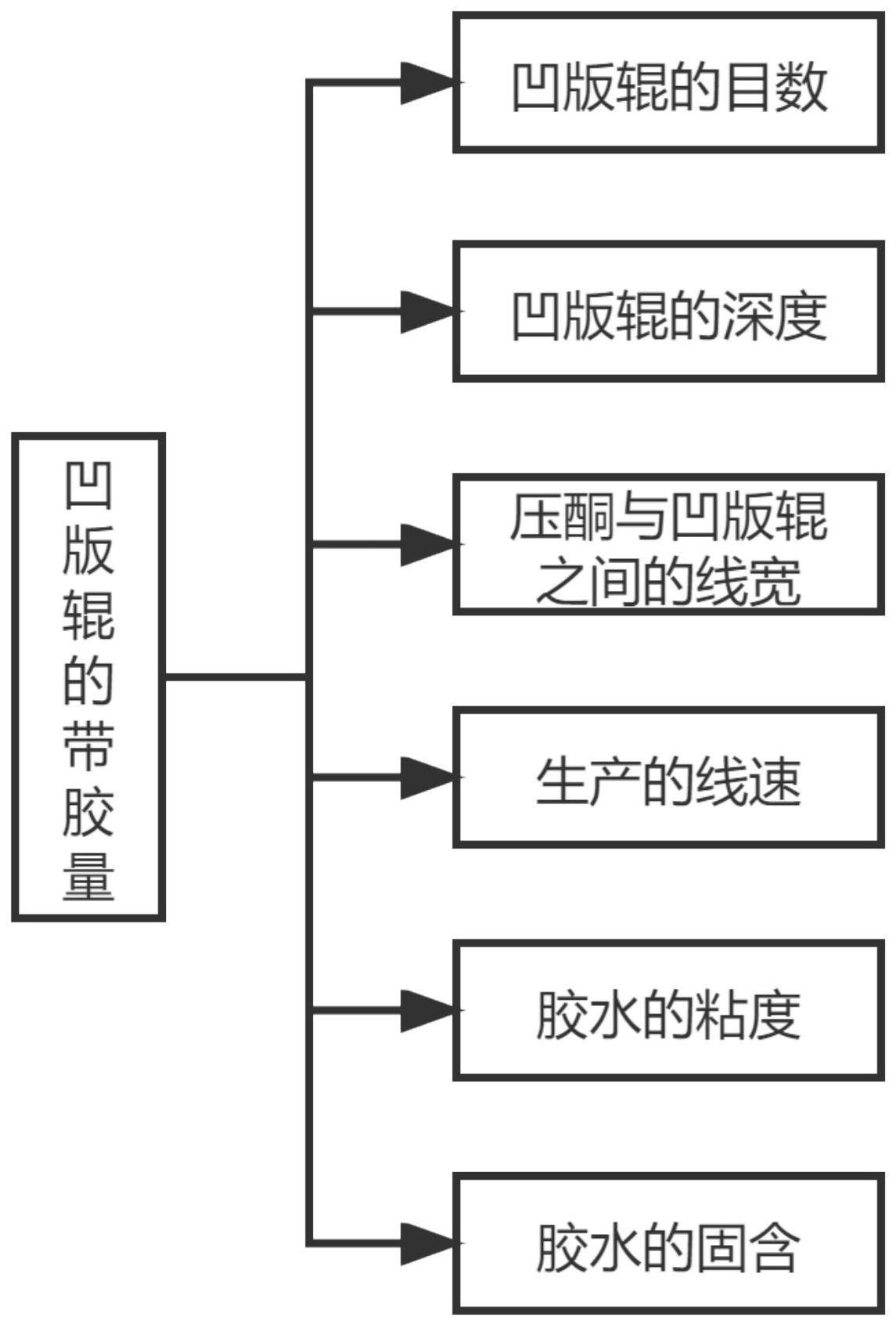

3、s1:确定凹版辊的目数、凹版辊的深度、压酮与凹版辊之间的线宽、生产的线速、胶水的粘度和胶水的固含;

4、s2:调整胶水的固含;

5、s3:确定施工固含;

6、s4:计算出干涂量和湿涂量;

7、s5:调整胶水的固含;

8、s6:对胶水做封闭处理或者用粘度控制器确保胶水的固含和粘度在合理范围值之内。

9、所述步骤1,首先确定凹版辊上的目数,所述目数就是物料粒度或细度的一种度量形式,指筛网在1英寸(25.4毫米)线段内的孔数,以此来反映物料的粒径,目数越大,颗粒越细,确定凹版辊表面网孔的深度,网孔的深度决定了凹版辊的带胶量。

10、所述步骤2铝箔与cpp之间复合的胶水是内层胶,胶水的主要成分是:ln-6102,wh-50,e-50,甲基环己烷,丁酮。其中ln-6102的固含为15%,wh-50为50%,e-50为50%,调整胶水的固含主要是通过调整溶剂甲基环己烷和丁酮的配比。

11、所述步骤3计算公式为:施工固含=干涂量/湿涂量,根据实际生产中产品所需的干涂量,去确定施工所需的固含。

12、所述步骤4干涂量:主剂,固化剂,溶剂分别乘以它们对应的固含,计算出干涂量;湿涂量:根据计算公式:湿涂量=干涂量/施工固含,主剂,固化剂,溶剂之间的比例。

13、所述步骤5如果需要调整胶水的固含,只需要调整溶剂甲基环己烷和丁酮的配比就可以,其中胶水的固含和胶水的粘度呈线性关系,即胶水固含越高,胶水的粘度越高。

14、所述步骤6配完的胶水,会受外界环境因素和其他因素影响,胶水中的溶剂会出现一定程度的挥发,导致胶水的实际粘度出现偏高的现象,通常会对配好的胶水做封闭处理以及用粘度控制器确保胶水的固含和粘度在合理范围值之内。

15、本发明提供了一种胶水固体含量的调整方法。具备以下有益效果:

16、该胶水固体含量的调整方法,提高胶水的固含,增加凹版辊的上胶量,增加干涂量,提高产品的整体性能;解决了随着生产时间的增加,凹版辊带胶量会逐渐的降低的问题,通过调整胶水的固含,可以有效的应对生产异常情况,有效的确保生产顺利。

技术特征:

1.一种胶水固体含量的调整方法,其特征在于:所述步骤包括如下:

2.根据权利要求1所述的一种胶水固体含量的调整方法,其特征在于:所述步骤1,首先确定凹版辊上的目数,所述目数就是物料粒度或细度的一种度量形式,指筛网在1英寸(25.4毫米)线段内的孔数,以此来反映物料的粒径,目数越大,颗粒越细,确定凹版辊表面网孔的深度,网孔的深度决定了凹版辊的带胶量。

3.根据权利要求1所述的一种胶水固体含量的调整方法,其特征在于:所述步骤2铝箔与cpp之间复合的胶水是内层胶,胶水的主要成分是:ln-6102,wh-50,e-50,甲基环己烷,丁酮。其中ln-6102的固含为15%,wh-50为50%,e-50为50%,调整胶水的固含主要是通过调整溶剂甲基环己烷和丁酮的配比。

4.根据权利要求1所述的一种胶水固体含量的调整方法,其特征在于:所述步骤3计算公式为:施工固含=干涂量/湿涂量,根据实际生产中产品所需的干涂量,去确定施工所需的固含。

5.根据权利要求1所述的一种胶水固体含量的调整方法,其特征在于:所述步骤4干涂量:主剂,固化剂,溶剂分别乘以它们对应的固含,计算出干涂量;湿涂量:根据计算公式:湿涂量=干涂量/施工固含,主剂,固化剂,溶剂之间的比例。

6.根据权利要求1所述的一种胶水固体含量的调整方法,其特征在于:所述步骤5如果需要调整胶水的固含,只需要调整溶剂甲基环己烷和丁酮的配比就可以,其中胶水的固含和胶水的粘度呈线性关系,即胶水固含越高,胶水的粘度越高。

7.根据权利要求1所述的一种胶水固体含量的调整方法,其特征在于:所述步骤6配完的胶水,会受外界环境因素和其他因素影响,胶水中的溶剂会出现一定程度的挥发,导致胶水的实际粘度出现偏高的现象,通常会对配好的胶水做封闭处理以及用粘度控制器确保胶水的固含和粘度在合理范围值之内。

技术总结

本发明公开了一种胶水固体含量的调整方法,涉及胶水技术领域,S1:确定凹版辊的目数、凹版辊的深度、压酮与凹版辊之间的线宽、生产的线速、胶水的粘度和胶水的固含;S2:调整胶水的固含;S3:确定施工固含;S4:计算出干涂量和湿涂量;S5:调整胶水的固含;S6:对胶水做封闭处理或者用粘度控制器确保胶水的固含和粘度在合理范围值之内,该胶水固体含量的调整方法,提高胶水的固含,增加凹版辊的上胶量,增加干涂量,提高产品的整体性能;解决了随着生产时间的增加,凹版辊带胶量会逐渐的降低的问题,通过调整胶水的固含,可以有效的应对生产异常情况,有效的确保生产顺利。

技术研发人员:李凤娇,魏东,李玉华,王子若,徐思婧,付俊杰

受保护的技术使用者:安徽格林泰科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!