一种高效节能的油基岩屑脱油清洗剂回收装置及回收方法与流程

本发明涉及脱油清洗剂回收,具体为一种高效节能的油基岩屑脱油清洗剂回收装置及回收方法。

背景技术:

1、页岩气钻探过程,会产生大量的钻井岩屑,而钻井岩屑主要有水基岩屑和油基岩屑两类。废弃油基钻井液及其岩屑已被纳入《国家危险废物名录》(2021),其处理处置均按照危险废物进行管理。在保证区域环境风险可控的前提下,2021年生态环境部制定《陆上石油天然气开采行业危险废物管理指南》,指南提出产废单位可自行利用处置油基岩屑。目前较为成熟且工业化应用的油基岩屑的处理方式主要为热脱附处理。

2、但热脱附处理油基岩屑存在能耗高、回收基础油经济价值低等问题,严重制约了该技术的现场推广。相较热脱附处理技术,采用化学萃取技术对油基岩屑进行处理,其能耗消耗相对较低,且因岩屑处理过程在低温中进行,有效避免了基础油回收过程中硫脒和噻吩类硫化物等恶臭的产生,日益受到油气开发环保治理企业的关注。

3、现有油基岩屑萃取处理装置主要由反应装置、固液分离装置、岩屑干燥装置、清洗剂回收装置四部分组成。其中清洗剂回收装置需要一定的热能,用于分离清洗剂中的基础油基泥浆。传统方式是采用锅炉制备蒸汽加热清洗剂与基础油基泥浆混合液体,使清洗剂与基础油基泥浆分离。但该方式存在能耗高,碳排放量高,冷却水使用量较大等问题,直接导致采用该方式油基岩屑单方处理成本高居不下。

技术实现思路

1、本发明所要解决的技术问题是提供一种高效节能的油基岩屑脱油清洗剂回收装置及回收方法,用于在清洗剂回收时减少能耗,降低成本。

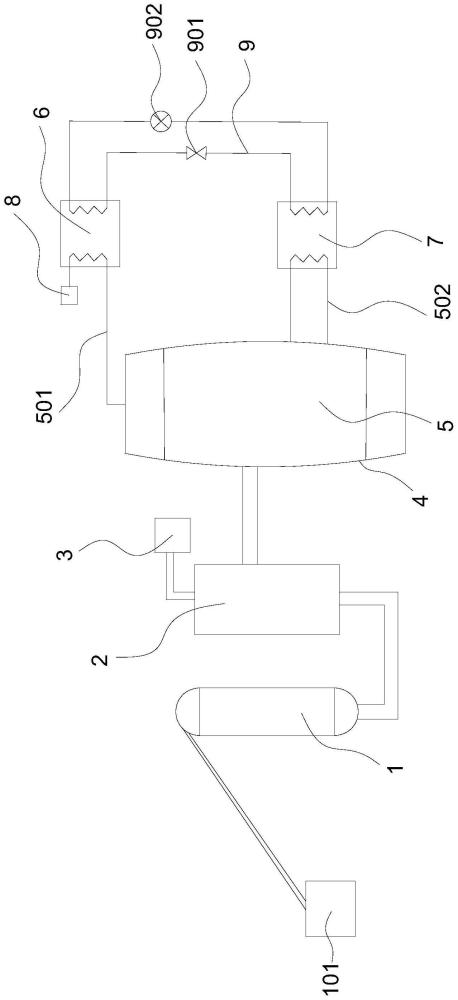

2、本发明解决其技术问题所采用的技术方案是一种高效节能的油基岩屑脱油清洗剂回收装置,包括清洗反应装置,所述清洗反应装置与固液分离装置连接,所述固液分离装置分别与烘干装置以及回收装置连接,所述回收装置包括蒸馏筒,所述蒸馏筒外侧设置有冷凝器和蒸发器,所述蒸馏筒通过第一连接管与冷凝器连接,所述第一连接管的端部设置有储液罐,所述蒸馏筒通过第二连接管与蒸发器连接,所述蒸发器和冷凝器通过循环管道连接,所述循环管道将冷凝器和蒸发器串联形成循环回路,循环管道上设置有节流阀和压缩机。

3、进一步,固液分离装置包括负压振动筛和/或高速离心机。

4、进一步,还包括输送机构,所述输送机构用于将油基岩屑输送至清洗反应装置。

5、进一步,所述输送机构包括螺旋传输器或皮带传输器。

6、进一步,所述蒸馏筒内设置有加热装置。

7、进一步,所述蒸馏筒的下方设置有泥浆排液孔。

8、一种高效节能的油基岩屑脱油清洗剂回收方法,包括一种高效节能的油基岩屑脱油清洗剂回收装置,包括如下步骤:

9、s1:将井队固控系统产生的油基岩屑,输入至清洗反应装置;

10、s2:往清洗反应装置中倒入清洗剂,并与油基岩屑充分搅拌,直至油基岩屑清洗完毕;

11、s3:将清洗反应装置中的固液混合物输送至固液分离装置进行固液分离,分离后的固相进入烘干装置,液体进入到蒸馏回收装置的蒸馏筒中;

12、s4:蒸馏筒对液体进行预热,使液相中的清洗剂变为蒸汽状态,清洗剂蒸汽通过第一连接管与冷凝器接触,在循环管道内设置饱和制冷剂,饱和制冷剂在冷凝器中吸收清洗剂蒸汽中的潜热变成饱和制冷剂蒸汽,饱和制冷剂蒸汽进入压缩机压缩、增温、增焓后进入工质蒸发器,第二连接管中的液体在蒸发器的作用下与饱和制冷剂蒸汽进行热交换,使蒸馏筒中的液体温度升高,同时放热后的饱和制冷剂蒸汽冷凝成制冷剂饱和液体离开,进入节流阀后继续进入冷凝器吸热蒸发;

13、s5:待清洗剂回收完成以后,将蒸馏筒中剩余液体经泵转移至基础油回收罐储存,经检测合格后,定期转运至泥浆公司配置油基钻井液使用。

14、进一步,在步骤s2中,油基岩屑与清洗剂的搅拌时间为10~60min。

15、进一步,步骤s2中,清洗剂与油基岩屑搅拌时,温度为于20~50℃,加热时间为10~60min。

16、进一步,在步骤s4中,蒸馏筒在对清洗剂蒸馏回收时,蒸馏温度为90-110℃

17、本发明的有益效果是:在蒸馏筒的外侧设置冷凝器和蒸发器,高压制冷剂饱和液体通过节流阀变为低温低压饱和制冷剂,在冷凝器中吸收清洗剂蒸汽中的潜热变成了低温饱和制冷剂蒸汽,随后进入压缩机压缩、增温、增焓后,进入蒸发器放热,放热后又冷凝成高压的制冷剂饱和液体,进入节流阀节流后继续吸热蒸发。整个过程为闭式循环,冷热源双向利用,并且还能对清洗剂蒸汽中的潜热进行重复利用,减少能源的损耗,从而达到高节能的目的。

技术特征:

1.一种高效节能的油基岩屑脱油清洗剂回收装置,包括清洗反应装置(1),所述清洗反应装置(1)与固液分离装置(2)连接,所述固液分离装置(2)分别与烘干装置(3)以及回收装置(4)连接,其特征在于,所述回收装置(4)包括蒸馏筒(5),所述蒸馏筒(5)外侧设置有冷凝器(6)和蒸发器(7),所述蒸馏筒(5)通过第一连接管(501)与冷凝器(6)连接,所述第一连接管(501)的端部设置有储液罐(8),所述蒸馏筒(5)通过第二连接管(502)与蒸发器(7)连接,所述蒸发器(7)和冷凝器(6)通过循环管道(9)连接,所述循环管道(9)将冷凝器(6)和蒸发器(7)串联形成循环回路,循环管道(9)上设置有节流阀(901)和压缩机(902)。

2.如权利要求1所述的一种高效节能的油基岩屑脱油清洗剂回收装置,其特征在于,固液分离装置(2)包括负压振动筛和/或高速离心机。

3.如权利要求1所述的一种高效节能的油基岩屑脱油清洗剂回收装置,其特征在于,还包括输送机构(101),所述输送机构(101)用于将油基岩屑输送至清洗反应装置(1)。

4.如权利要求3所述的一种高效节能的油基岩屑脱油清洗剂回收装置,其特征在于,所述输送机构(101)包括螺旋传输器或皮带传输器。

5.如权利要求1所述的一种高效节能的油基岩屑脱油清洗剂回收装置,其特征在于,所述蒸馏筒(5)内设置有加热装置(503)。

6.如权利要求1所述的一种高效节能的油基岩屑脱油清洗剂回收装置,其特征在于,所述蒸馏筒(5)的下方设置有泥浆排液孔(504)。

7.一种高效节能的油基岩屑脱油清洗剂回收方法,包括如权利要求1-6任一项所述的一种高效节能的油基岩屑脱油清洗剂回收装置,其特征在于,包括如下步骤:

8.如权利要求7所述的一种高效节能的油基岩屑脱油清洗剂回收方法,其特征在于,在步骤s2中,油基岩屑与清洗剂的搅拌时间为10~60min。

9.如权利要求7所述的一种高效节能的油基岩屑脱油清洗剂回收方法,其特征在于,步骤s2中,清洗剂与油基岩屑搅拌时,温度为20~50℃,加热时间为10~60min。

10.如权利要求7所述的一种高效节能的油基岩屑脱油清洗剂回收方法,其特征在于,步骤s4中,蒸馏筒在对清洗剂蒸馏回收时,蒸馏温度为90-110℃。

技术总结

本发明涉及脱油清洗剂回收技术领域,具体为一种高效节能的油基岩屑脱油清洗剂回收装置及回收方法。包括清洗反应装置,清洗反应装置与固液分离装置连接,固液分离装置分别与烘干装置以及回收装置连接,回收装置包括蒸馏筒,蒸馏筒外侧设置有冷凝器和蒸发器,蒸馏筒通过连接管分别与冷凝器和蒸发器连接,蒸发器和冷凝器通过循环管道连接。本发明,高压制冷剂饱和液体通过节流阀变为低温低压饱和制冷剂,在冷凝器中吸收清洗剂蒸汽中的潜热变成了低温饱和制冷剂蒸汽,随后进入压缩机压缩、增温、增焓后,进入蒸发器放热,放热后又冷凝成高压的制冷剂饱和液体,进入节流阀节流后继续吸热蒸发。整个过程为闭式循环,冷热源双向利用,达到高节能的目的。

技术研发人员:于劲磊,李静,文明,林冬,蒋国斌,王红娟,蒙恬,赵靓,王强,肖平

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!