一种高耐磨性金属衬板的制作方法

本发明涉及破碎机用衬板结构,具体为一种高耐磨性金属衬板。

背景技术:

1、众所周知,破碎机主要是依靠冲击能完成破碎物料作业的,破碎机在工作时,物料被投至破碎腔内,其内通过施力件冲击、剪切撕裂等作用将物料破碎至所需粒径并通过出料段的筛板排出机外,由于其工况较为恶劣,经常导致破碎机内腔壁的内衬磨损严重,因此需要在破碎机内壁加装衬板装置。

2、当前的衬板装置一般采用组合式结构,例如采用基板和安装在基板上的由耐磨损材料制成的耐磨凸块构成,常规的结构如下:将基板通过锁紧件固定在破碎机内腔壁上,耐磨层通过螺栓等锁紧件或者卡接方式紧固在基板上,耐磨层外侧的凸起以及摩擦桩则作为应对冲击的工作面,该连接方式和衬板设置结构具有诸多弊端,分析如下:首先,虽然耐磨层通过螺栓等锁紧件或者卡接方式紧固在基板上,但耐磨层作为主要的冲击受力面,其在恶劣的工况中,冲击力无法很好的卸去,将最终作用在连接处,因此连接处依然是极易损坏的薄弱点,生产中经常遇到的是停工检修耐磨层和基板的连接处;其次,衬板在使用过程中,经常会出现局部位置的严重磨损,而现有的衬板多为一体式结构,当出现一处可能影响破碎性能的磨损时则需要更换掉全部的衬板组合件,从而造成传统的衬板装置使用和维护成本较高。

技术实现思路

1、为解决上述技术问题,本发明提供一种高耐磨性金属衬板。

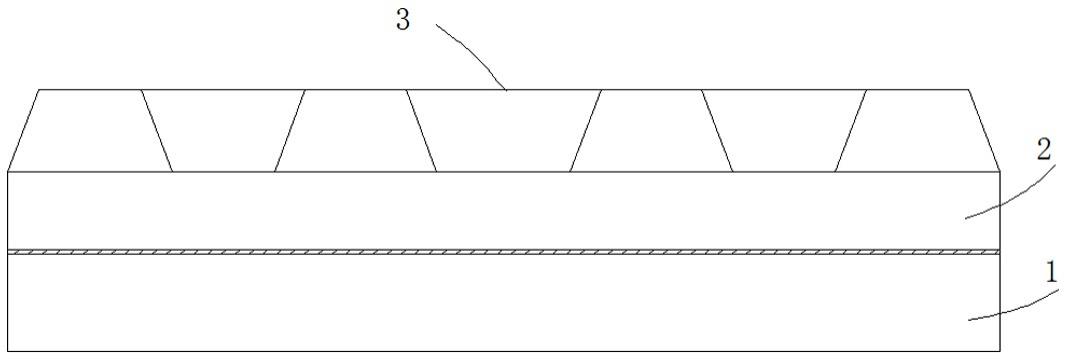

2、本发明采用的技术方案是:一种高耐磨性金属衬板,所述衬板是由基板层、中间缓冲层和外部的金属耐磨层构成的多层结构,所述基板层与中间缓冲层通过粘接方式固定连接,在中间缓冲层朝向金属耐磨层的一侧表面均匀设有多条相互平行的安装卡槽,所述金属耐磨层是由依次交替设置的正梯形块和倒梯形块组成,正梯形块和倒梯形块的倾斜面紧密贴合,其整体构成的外侧面为金属耐磨层的工作面,所述正梯形块和倒梯形块的底部分别设有与安装卡槽形状相匹配的安装卡块,在安装卡块与安装卡槽设有弹性耐磨垫,在所述倒梯形块与正梯形块配合的斜面上设有用于将正梯形块和倒梯形块撞击过程中所产生的气流导出外部的气槽。

3、作为优选方案,所述气槽设置在正梯形块对称设置在两侧的倾斜面上。

4、作为优选方案,所述正梯形块的每一侧面,其气槽呈中部向两侧延伸。

5、作为优选方案,所述气槽的断面形状为三角形,且气槽的深度沿中部向两侧逐渐增大。

6、作为优选方案,所述正梯形块和/或倒梯形块采用分体式结构。

7、作为优选方案,在所述正梯形块和倒梯形块的工作面上沿其长度方向均匀设有弧形凸起片,所述弧形凸起片的形状为不等边椭球一半,设定椭球的三个极半径为a、b、c,并且a>b>c,则该弧形凸起片是通过a、b两个极半径确定的安装平面,弧形凸起片的高度为c。

8、作为优选方案,所述弧形凸起片的表面设有厚度为0.2-0.3mm的耐磨涂层,其安装平面通过焊接或者粘接方式固定在正梯形块和倒梯形块的工作面上。

9、作为优选方案,该弧形凸起片采用高耐磨性材料制成,其安装平面通过焊接或者粘接方式固定在正梯形块和倒梯形块的工作面上。

10、作为优选方案,所述的安装卡槽由球头形凹槽和导向槽组成,所述的安装卡块由与球头形凹槽形状相匹配的球头形卡块和导向板构成,所述球头形卡块在球头形凹槽内具有一定的活动余量,球头形卡块通过其上的导向板沿导向槽约束的方向在球头形凹槽内上下活动。

11、作为优选方案,所述的弹性耐磨垫通过粘接剂固定贴设在球头形凹槽的内壁上或者弹性耐磨垫通过粘接剂固定贴设球头形卡块的外壁上。

12、本发明的有益效果是:

13、本方案通过对衬板的结构和安装方式进行优化设计,将作为工作面的金属耐磨层设置为相互配合的正梯形块和倒梯形块结构,且两者的倾斜面贴合设置,并在两者配合的斜面上设有用于将正梯形块和倒梯形块撞击过程中所产生的气流导出外部的气槽,同时底部设置为结构适配的卡块、弹性耐磨垫以及凹槽组件,从而提供一种活动式的高耐磨性金属衬板结构,具有耐磨性能好、使用寿命长的优点,具体效果体现一下几个方面:

14、其一、该衬板是由基板层、中间缓冲层和外部的金属耐磨层构成的多层结构,其中,金属耐磨层是由依次交替设置且紧密贴合的正梯形块和倒梯形块组成,正梯形块和倒梯形块的底部的安装卡块卡设在中间缓冲层的安装卡槽内,且在安装卡块和安装卡槽之间设有弹性耐磨垫,同时倒梯形块与正梯形块配合的斜面上设有用于将正梯形块和倒梯形块撞击过程中所产生的气流导出外部的气槽,基于上述结构,金属耐磨层应对冲击时,正梯形块和倒梯形块在相互碰撞中带动安装卡块挤压弹性耐磨垫,使得正梯形块和倒梯形块在相互碰撞中得到第一次缓冲,同时由于倒梯形块与正梯形块配合的斜面上设有气槽,碰撞中产生的气流沿气槽排出时该碰撞冲击力被卸掉,实现两者相互碰撞的第二次缓冲。

15、其二、作为进一步的优化,金属耐磨层是由依次交替设置且紧密贴合的正梯形块和倒梯形块组成,且所述正梯形块和/或倒梯形块采用分体式结构,该结构可以实现衬板更换耐磨层更加方便快捷。

16、其三、作为进一步的优化,所述气槽设置在正梯形块对称设置在两侧的倾斜面上,且正梯形块的每一侧面的气槽呈中部向两侧延伸,该结构使得倒梯形块与正梯形块相互碰撞时,所产生的气流沿着对称方向向两侧的气槽导出,整个过程可实现倒梯形块与正梯形块的碰撞过程处于一个较为稳定的状态。

17、其四、作为进一步的优化,该安装卡槽由球头形凹槽和导向槽组成,所述的安装卡块由与球头形凹槽形状相匹配的球头形卡块和导向板构成,所述球头形卡块在球头形凹槽内具有一定的活动余量,球头形卡块通过其上的导向板沿导向槽约束的方向在球头形凹槽内上下活动,进一步实现了倒梯形块与正梯形块在碰撞过程处于一个较为稳定的状态。

18、其五、作为进一步的优化,在所述正梯形块和倒梯形块的工作面上沿其长度方向均匀设有弧形凸起片,弧形凸起片优选其结构采用如下方式:形状为不等边椭球一半,设定椭球的三个极半径为a、b、c,并且a>b>c,则该弧形凸起片是通过a、b两个极半径确定的安装平面,弧形凸起片的高度为c,将其安装平面紧固在耐磨层的工作面,同时弧形凸起片可以由高耐磨性材料制成或者表面设置耐磨涂层,可进一步加强耐磨层的整体强度和耐磨性。

技术特征:

1.一种高耐磨性金属衬板,其特征在于:所述衬板是由基板层、中间缓冲层和外部的金属耐磨层构成的多层结构,所述基板层与中间缓冲层通过粘接方式固定连接,在中间缓冲层朝向金属耐磨层的一侧表面均匀设有多条相互平行的安装卡槽,所述金属耐磨层是由依次交替设置的正梯形块和倒梯形块组成,正梯形块和倒梯形块的倾斜面紧密贴合,其整体构成的外侧面为金属耐磨层的工作面,所述正梯形块和倒梯形块的底部分别设有与安装卡槽形状相匹配的安装卡块,在安装卡块与安装卡槽设有弹性耐磨垫,在所述倒梯形块与正梯形块配合的斜面上设有用于将正梯形块和倒梯形块撞击过程中所产生的气流导出外部的气槽。

2.根据权利要求1所述的一种高耐磨性金属衬板,其特征在于:所述气槽设置在正梯形块对称设置在两侧的倾斜面上。

3.根据权利要求2所述的一种高耐磨性金属衬板,其特征在于:所述正梯形块的每一侧面,其气槽呈中部向两侧延伸。

4.根据权利要求3所述的一种高耐磨性金属衬板,其特征在于:所述气槽的断面形状为三角形,且气槽的深度沿中部向两侧逐渐增大。

5.根据权利要求1所述的一种高耐磨性金属衬板,其特征在于:所述正梯形块和/或倒梯形块采用分体式结构。

6.根据权利要求1所述的一种高耐磨性金属衬板,其特征在于:在所述正梯形块和倒梯形块的工作面上沿其长度方向均匀设有弧形凸起片,所述弧形凸起片的形状为不等边椭球一半,设定椭球的三个极半径为a、b、c,并且a>b>c,则该弧形凸起片是通过a、b两个极半径确定的安装平面,弧形凸起片的高度为c。

7.根据权利要求6所述的一种高耐磨性金属衬板,其特征在于:所述弧形凸起片的表面设有厚度为0.2-0.3mm的耐磨涂层,其安装平面通过焊接或者粘接方式固定在正梯形块和倒梯形块的工作面上。

8.根据权利要求6所述的一种高耐磨性金属衬板,其特征在于:该弧形凸起片采用高耐磨性材料制成,其安装平面通过焊接或者粘接方式固定在正梯形块和倒梯形块的工作面上。

9.根据权利要求1所述的一种高耐磨性金属衬板,其特征在于:所述的安装卡槽由球头形凹槽和导向槽组成,所述的安装卡块由与球头形凹槽形状相匹配的球头形卡块和导向板构成,所述球头形卡块在球头形凹槽内具有一定的活动余量,球头形卡块通过其上的导向板沿导向槽约束的方向在球头形凹槽内上下活动。

10.根据权利要求8所述的一种高耐磨性金属衬板,其特征在于:所述的弹性耐磨垫通过粘接剂固定贴设在球头形凹槽的内壁上或者弹性耐磨垫通过粘接剂固定贴设球头形卡块的外壁上。

技术总结

一种高耐磨性金属衬板,所述高耐磨性金属衬板是由基板层、中间缓冲层和外部的金属耐磨层构成的多层结构,所述基板层与中间缓冲层通过粘接方式固定连接,在中间缓冲层朝向金属耐磨层的一侧表面均匀设有多条相互平行的安装卡槽,所述金属耐磨层是由依次交替设置的正梯形块和倒梯形块组成,正梯形块和倒梯形块的倾斜面紧密贴合,其整体构成的外侧面为金属耐磨层的工作面,所述正梯形块和倒梯形块的底部分别设有与安装卡槽形状相匹配的安装卡块,在安装卡块与安装卡槽设有弹性耐磨垫,在所述倒梯形块与正梯形块配合的斜面上设有用于将正梯形块和倒梯形块撞击过程中所产生的气流导出外部的气槽。本方案具有耐磨性能好、使用寿命长的优点。

技术研发人员:朱元基,郑冰,朱进良,袁九令

受保护的技术使用者:洛阳津达机械设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!