一种氢化双酚A连续生产系统及工艺的制作方法

本发明涉及一种氢化双酚a连续生产系统及工艺。

背景技术:

1、氢化双酚a是双酚a在催化剂作用下,加氢饱和苯环的产物,其应用领域与双酚a基本相同,主要用于生产聚碳酸酯、环氧树脂等多种高分子材料。氢化双酚a作为中间体,与双酚a相比具有更优良的热稳定性、光稳定性、化学稳定性及耐候性等优点,在户外耐候性粉末涂料,汽车涂料,电子封装材料,航天材料等领域具有无可比拟的优势,同时氢化双酚a也是一种医药中间体。

2、氢化双酚a具有顺/顺、顺/反、反/反三种异构体,经过氢化双酚a的应用研究表明,在三种顺反异构体中,反/反式的应用价值更大,目前针对双酚a加氢生产氢化双酚a的反应中,反应达到化学平衡时的反/反式异构体比例通常在40~55%。

技术实现思路

1、为了对氢化双酚a进行工业化连续生产,并且使产出的氢化双酚a中反/反式异构体比例可调,作出本发明。

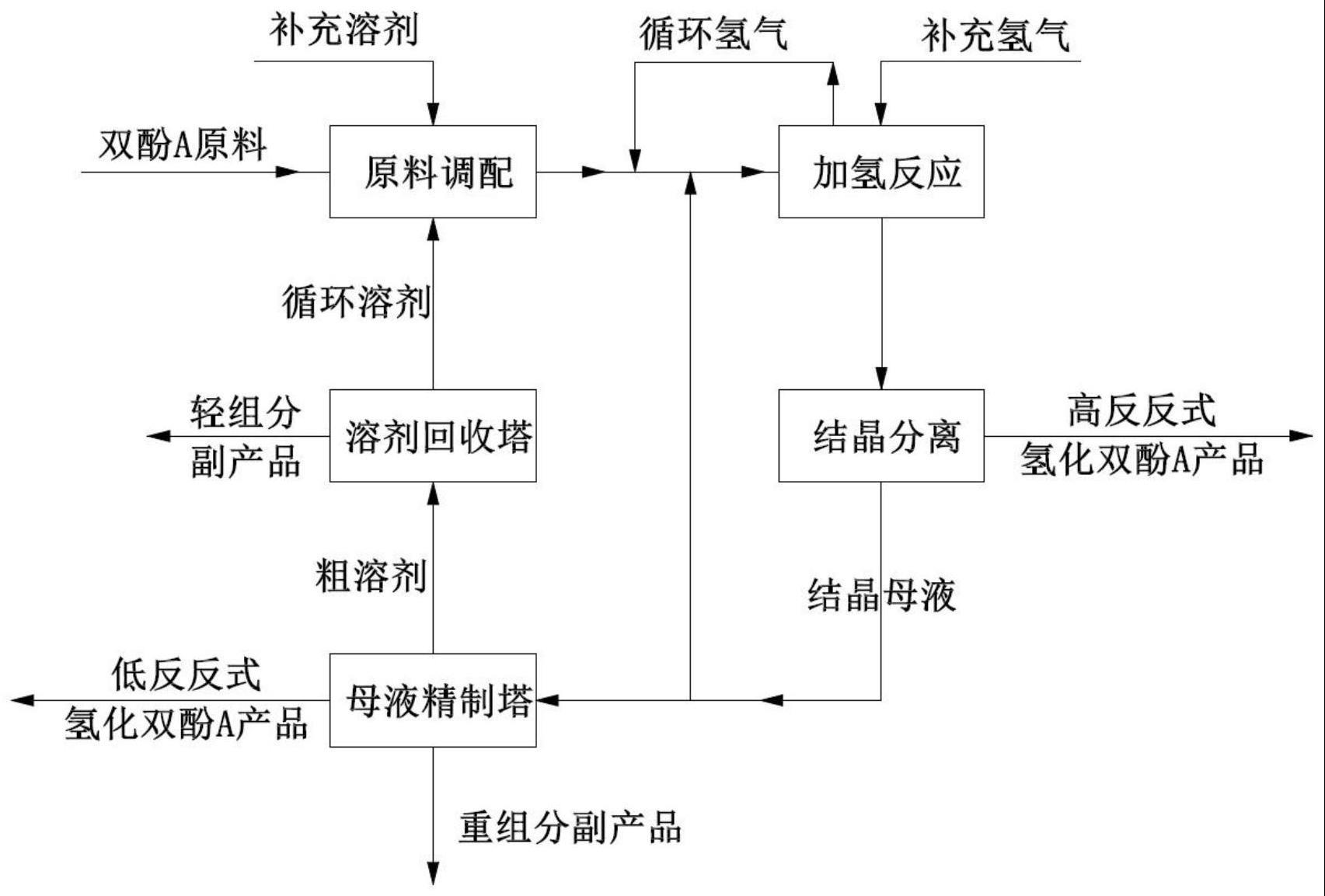

2、作为本发明的第一方面,涉及一种氢化双酚a连续生产系统,该生产系统包括依次连接的原料调配单元、加氢反应单元、结晶分离单元及精馏分离单元;

3、所述结晶分离单元出口及所述精馏分离单元出口还连接所述原料调配单元;

4、所述精馏分离单元包括依次连接的母液精制塔及溶剂回收塔;所述溶剂回收塔塔顶出口连接所述原料调配单元入口。

5、在一个或一些可选的实施例中,所述原料调配单元包括依次连接的调配罐及供料罐。

6、在一个或一些可选的实施例中,所述加氢反应单元包括依次连接的反应器及高分罐。

7、在一个或一些可选的实施例中,所述加氢反应单元还包括进料预热器、进料加热器、冷却器及减压阀;

8、所述进料预热器入口连接所述供料罐出口和所述反应器出口;所述进料加热器出口连接于所述反应器入口;所述冷却器设置于所述进料预热器出口与所述高分罐入口之间;所述减压阀连接于所述高分罐液相出口。

9、在一个或一些可选的实施例中,所述加氢反应单元还包括循环氢压缩机,所述循环氢压缩机设置于所述反应器气相出口与所述进料预热器入口之间。

10、在一个或一些可选的实施例中,所述结晶分离单元包括依次连接的第一结晶器、第二结晶器、第三结晶器及离心干燥装置。

11、在一个或一些可选的实施例中,所述第一结晶器设置有后冷器ⅰ和后冷罐ⅰ;所述第二结晶器设置有后冷器ⅱ和后冷罐ⅱ;所述第三结晶器设置有后冷器ⅲ和后冷罐ⅲ。

12、在一个或一些可选的实施例中,所述结晶分离单元还包括真空装置,所述真空装置与所述后冷罐ⅰ、后冷罐ⅱ及后冷罐ⅲ相连接。

13、在一个或一些可选的实施例中,所述精馏分离单元还包括膜分离装置,所述膜分离装置设置于所述溶剂回收塔与所述调配罐之间,用于对溶剂回收塔回收的液体进行深度脱水处理。

14、在一个或一些可选的实施例中,所述溶剂回收塔设置有塔顶冷凝器ⅰ和塔顶回流罐ⅰ;所述母液精制塔设置有塔顶冷凝器ⅱ和塔顶回流罐ⅱ;所述塔顶回流罐ⅱ连接所述真空装置。

15、在一个或一些可选的实施例中,所述精馏分离单元还包括控制阀ⅰ及控制阀ⅱ;所述控制阀ⅰ设置于所述离心干燥装置与所述母液精制塔之间;所述控制阀ⅱ设置于所述离心干燥装置与所述供料罐之间。

16、作为本发明的第二方面,涉及一种氢化双酚a连续生产工艺,该工艺使用上述生产系统,包括:

17、1)原料调配单元:双酚a和循环溶剂按一定比例溶解调配,调配好的反应原料送入加氢反应单元;

18、2)加氢反应单元:步骤1)中调配好的反应原料与循环氢气混合,进行加氢反应,反应气相产物作为循环氢循环使用,同时补充新氢作为化学耗氢;反应液相产物送入结晶分离单元;

19、3)结晶分离单元:步骤2)中得到的反应液相产物经结晶分离单元分离后,分离出的固体物料即为高反/反式异构体的氢化双酚a产品,液相结晶母液部分送入精馏分离单元进一步分离,另一部分返回加氢反应单元循环利用;

20、4)精馏分离单元:步骤3)中得到的结晶母液一部分送入母液精制塔,塔釜侧采得到低反反式氢化双酚a产品;母液精制塔塔顶得到粗溶剂送入溶剂回收塔,溶剂回收塔塔顶得到提纯后的溶剂返回原料调配单元循环使用。

21、在一个或一些可选的实施例中,步骤1)中所述的溶剂为甲醇、异丙醇、环己醇中的一种或几种,优选为异丙醇。

22、在一个或一些可选的实施例中,步骤1)中所述的双酚a和循环溶剂按一定比例溶解调配,是指:将双酚a溶解于循环溶剂,调节其质量浓度为10~30%。

23、在一个或一些可选的实施例中,步骤2)中所述加氢反应的工艺条件为:反应温度100~180℃、反应压力为2~8mpag、进料浓度10~30%、液时体积空速1~4、氢酚摩尔比10~50。

24、在一个或一些可选的实施例中,步骤3)中所述结晶分离单元的真空度为1~40kpaa。

25、在一个或一些可选的实施例中,步骤4)中所述母液精制塔操作条件为:塔顶温度110~140℃、塔顶压力1~10kpaa、塔釜温度255~280℃、塔釜压力5~15kpaa。

26、在一个或一些可选的实施例中,步骤4)中所述溶剂回收塔操作条件为:塔顶温度83~95℃、塔顶压力110~140kpaa、塔釜温度140~160℃、塔釜压力115~145kpaa。

27、本发明可通过调整结晶分离单元的压力及结晶母液去精馏分离单元和去加氢反应单元的比例,来调整氢化双酚a产品中顺反异构体的比例。本发明提供的氢化双酚a连续生产工艺,其反应的转化率为100%,选择性≥98%,氢化双酚a产品纯度≥99.5%,氢化双酚a产品中反/反式异构体比例可根据下游产品需求在50~100wt%之间调整。本发明能够直接应用于工业化生产,并且能够满足目前市场上针对高端氢化双酚a型环氧树脂及聚碳酸酯对高纯度反/反式异构体比例氢化双酚a的需求。

技术特征:

1.一种氢化双酚a连续生产系统,其特征在于,包括依次连接的原料调配单元、加氢反应单元、结晶分离单元及精馏分离单元;

2.如权利要求1所述的系统,其特征在于,所述原料调配单元包括依次连接的调配罐及供料罐。

3.如权利要求2所述的系统,其特征在于,所述加氢反应单元包括依次连接的反应器及高分罐。

4.如权利要求3所述的系统,其特征在于,所述加氢反应单元还包括进料预热器、进料加热器、冷却器及减压阀;

5.如权利要求4所述的系统,其特征在于,所述加氢反应单元还包括循环氢压缩机,所述循环氢压缩机设置于所述反应器气相出口与所述进料预热器入口之间。

6.如权利要求5所述的系统,其特征在于,所述结晶分离单元包括依次连接的第一结晶器、第二结晶器、第三结晶器及离心干燥装置。

7.如权利要求6所述的系统,其特征在于,所述第一结晶器设置有后冷器ⅰ和后冷罐ⅰ;所述第二结晶器设置有后冷器ⅱ和后冷罐ⅱ;所述第三结晶器设置有后冷器ⅲ和后冷罐ⅲ。

8.如权利要求7所述的系统,其特征在于,所述结晶分离单元还包括真空装置,所述真空装置与所述后冷罐ⅰ、后冷罐ⅱ及后冷罐ⅲ相连接。

9.如权利要求8所述的系统,其特征在于,所述精馏分离单元还包括膜分离装置,所述膜分离装置设置于所述溶剂回收塔与所述调配罐之间,用于对溶剂回收塔回收的液体进行深度脱水处理。

10.如权利要求9所述的系统,其特征在于,所述溶剂回收塔设置有塔顶冷凝器ⅰ和塔顶回流罐ⅰ;所述母液精制塔设置有塔顶冷凝器ⅱ和塔顶回流罐ⅱ;所述塔顶回流罐ⅱ连接所述真空装置。

11.如权利要求10所述的系统,其特征在于,所述精馏分离单元还包括控制阀ⅰ及控制阀ⅱ;所述控制阀ⅰ设置于所述离心干燥装置与所述母液精制塔之间;所述控制阀ⅱ设置于所述离心干燥装置与所述供料罐之间。

12.一种氢化双酚a连续生产工艺,其特征在于,包括:

13.如权利要求12所述的工艺,其特征在于,步骤1)中所述的溶剂为甲醇、异丙醇、环己醇中的一种或几种,优选为异丙醇。

14.如权利要求12所述的工艺,其特征在于,步骤1)中所述的双酚a和循环溶剂按一定比例溶解调配,是指:将双酚a溶解于循环溶剂,调节其质量浓度为10~30%。

15.如权利要求12所述的工艺,其特征在于,步骤2)中所述加氢反应的工艺条件为:反应温度100~180℃、反应压力为2~8mpag、进料浓度10~30%、液时体积空速1~4、氢酚摩尔比10~50。

16.如权利要求12所述的工艺,其特征在于,步骤3)中所述结晶分离单元的真空度为1~40kpaa。

17.如权利要求12所述的工艺,其特征在于,步骤4)中所述母液精制塔操作条件为:塔顶温度110~140℃、塔顶压力1~10kpaa、塔釜温度255~280℃、塔釜压力5~15kpaa。

18.如权利要求12所述的工艺,其特征在于,步骤4)中所述溶剂回收塔操作条件为:塔顶温度83~95℃、塔顶压力110~140kpaa、塔釜温度140~160℃、塔釜压力115~145kpaa。

技术总结

本发明公开了一种氢化双酚A连续生产系统及工艺,该氢化双酚A连续生产系统包括依次连接的原料调配单元、加氢反应单元、结晶分离单元及精馏分离单元;所述结晶分离单元出口及所述精馏分离单元出口还连接所述原料调配单元;所述精馏分离单元包括依次连接的母液精制塔及溶剂回收塔;所述溶剂回收塔塔顶出口连接所述原料调配单元入口。本发明提供的氢化双酚A连续生产工艺,其反应的转化率为100%,选择性≥98%,氢化双酚A产品纯度≥99.5%,氢化双酚A产品中反/反式异构体比例可根据下游产品需求在50~100wt%之间调整。

技术研发人员:劳国瑞,臧甲忠,潘鹏,谢萍,郑修新,黄丙耀,肖昊阳,林冠屹,李晨晨,孙国方,李晨,孙绍宸

受保护的技术使用者:中国石油集团工程股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!