一种粘胶纤维行业锅炉烟气、压洗废水的综合处理方法与流程

本发明涉及环保及废物利用,具体涉及一种粘胶纤维行业锅炉烟气、压洗废水的综合处理方法。

背景技术:

1、粘胶纤维属纤维素纤维,其制备工艺步骤如下:1)粘胶纺丝液制备:以天然纤维素(棉短绒、木材、竹子、芦苇等)为原料,经碱化处理生成碱纤维素,碱纤维素再与二硫化碳作用生成纤维素磺酸酯,溶解于稀碱液中,再溶解在稀碱液溶液中制成为粘稠的纺丝原液,即粘胶纺丝液;2)纺丝成形:粘胶纺丝液经过滤、熟成(在一定温度下放置约18~30h,以降低纤维素黄原酸酯的酯化度)、脱泡后,进行湿法纺丝;湿法纺丝过程中粘胶通过喷丝孔形成细流进入含酸凝固浴,粘胶中碱被中和,细流凝固成丝条,纤维素黄酸酯分解再生成纤维素而析出;3)后处理:纺丝形成的纤维素纤维需经过水洗、脱硫、上油和干燥等后处理加工,得到粘胶纤维。其中,粘胶纺丝液制备工艺中,碱化处理生成的碱纤维素需进行压滤除去碱液,因此,压滤过程会产生大量碱性废液,该碱性废液称为废压液。后处理工艺中的水洗过程是采用水除去附在纤维素纤维表面的硫酸及其盐类和部分硫等杂质,因此,水洗工艺会产生大量的ph呈酸性且含有一定的悬浮物、硫化物等杂质的废水,该废水成称为压洗废水,其温度通常为45-50℃。

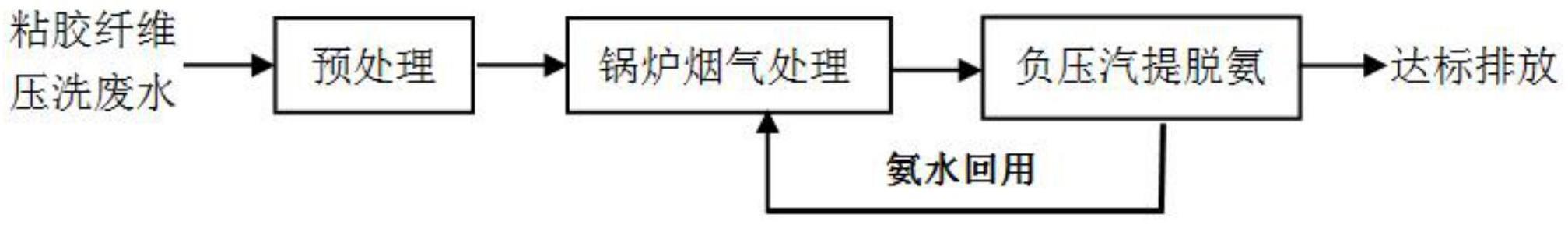

2、粘胶纤维生产工艺过程中,酸浴、用水、成品丝等工序需要使用水蒸气进行多效蒸发、加热和烘干。水蒸气由锅炉提供,因此,整个工艺会产生大量的锅炉烟气。锅炉烟气温度高,且含有氮氧化物、二氧化硫、硫化物、粉尘等污染物,通常需要对锅炉烟气进行净化处理后再排放。现有的锅炉烟气净化时通常需要使用自来水对锅炉烟气、处理设施进行清灰除尘;以及加碱调配溶液后喷淋脱硫。在烟气净化过程中会产生大量的废水,这些废水的氨氮含量在300~1500mg/l,主要分为两种处理方式,一是废水直接经由生化(好氧或a2/o工艺)处理后达标排放;二是在总排水投加高剂量次氯酸钠(naclo)溶液将废水中氨氮氧化,达到降低氨氮的目的(如图1所示)。第一种处理方式的弊端在于自来水温度低,降低后序生化处理效果;锅炉烟气处理直接由生化处理系统进行处理,好氧工艺处理出水氨氮指标不能降到5mg/l,达不到达标排放环保标准,若采用a2/o工艺,则需要补充碳源,增加物料及能源消耗;同时氨氮处理过程中不能够做到物料及热能回用。第二种处理方式的弊端在于若直接投加高剂量次氯酸钠(naclo)溶液强氧化,虽然能够降低氨氮指标,但会消耗大量次氯酸钠,并且处理后的废水余氯含量高,造成次生环境污染问题,不适合大规模废水处理应用;而且,同样也无法做到氨氮处理过程中的物料及热能回用。因此,亟需寻找一种能够综合处理粘胶纤维行业烟气及压洗废水的节能环保方法。

技术实现思路

1、针对现有技术中存在的问题和不足,本发明的目的旨在提供一种粘胶纤维生产过程产生的烟气、压洗废水的综合处理方法。

2、为实现发明目的,本发明采用的技术方案如下:

3、一种粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,包括以下步骤:

4、s1:将压洗废水的ph调节至6-9,然后进行沉淀、过滤处理,去除压洗废水中的悬浮物,得到预处理后的压洗废水;

5、s2:采用氨水对锅炉烟气进行脱硝处理,收集脱硝后的烟气;将步骤s1预处理后的压洗废水ph调节至10-11后对脱硝后的烟气进行洗涤处理,洗涤后烟气排空,收集洗涤废液;

6、s3:将步骤s2得到的洗涤废液ph调节至11-12后进行沉淀、过滤处理,去除废液中的悬浮物,然后对洗涤废液进行负压汽提脱氨处理后排放,收集负压汽提脱氨处理过程产生的氨蒸气,氨蒸气经冷凝后返回步骤s2用于锅炉烟气脱硝处理。

7、根据上述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,优选地,所述压洗废水为粘胶纤维生产过程中后处理工序采用水对纺丝成形工序生成的纤维素纤维进行洗涤产生的废水。

8、根据上述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,优选地,步骤s1、s2和s3中ph调节均是采用碱液进行调节,所述碱液为氢氧化钠溶液或粘胶纤维生产过程产生的废压液。

9、根据上述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,优选地,所述废压液为粘胶纺丝液制备过程中纤维素原料经碱化处理生成纤维素后进行压滤除去碱液过程中产生的压滤废液。

10、根据上述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,优选地,步骤s2中所述氨水的浓度为13%-15%。更加优选地,所述氨水的浓度为15%。

11、根据上述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,优选地,步骤s3中所述负压汽提脱氨处理是在负压汽提脱氨塔中进行。

12、根据上述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,优选地,步骤s3中所述沉淀处理是采用絮凝剂对洗涤废液进行平流絮凝沉淀处理。

13、根据上述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,优选地,步骤s3中所述过滤处理是采用袋式过滤器进行过滤处理。

14、根据上述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,优选地,步骤s1中所述过滤处理是依次采用多介质过滤器、精密过滤器对压洗废水进行过滤。

15、根据上述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,优选地,步骤s1中所述沉淀处理是进行静置沉淀。

16、根据上述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,优选地,步骤s1中将压洗废水的ph调节至6.5-7.5。

17、与现有技术相比,本发明的有益效果如下:

18、(1)本发明对粘胶纤维生产过程中产生的压洗废水进行中和、沉淀、过滤后作为锅炉烟气处理用水,用于对锅炉烟气进行洗涤,去除锅炉烟气中的二氧化硫,然后对烟气洗涤过程中产生的洗涤废水进行负压汽提脱氨处理,负压汽提脱氨处理后的废水中氨氮≤2mg/l,达到《地表水环境质量标准》ⅴ类标准;而且,负压汽提脱氨处理过程产生的氨蒸气经冷凝后能够用于锅炉烟气脱硝处理。因此,通过本发明的处理方法,既能实现压洗废水的综合利用又能够实现锅炉烟气的净化处理,还能实现烟气中氨氮回收利用,环保节能;与现有采用自来水对锅炉烟气洗涤后废水处理工艺一相比,降低烟气废液进入生化处理系统,对好氧或a2/o工艺带来的处理压力,节约碳源等物料和能源的消耗,稳定出水氨氮指标达标排放,杜绝出水氨氮指标超标风险;与现有采用自来水对锅炉烟气洗涤后废水处理工艺二相比,不消耗次氯酸钠,降低废液处理成本,同时杜绝次生环境问题。

19、(2)本发明在利用压洗废水对锅炉烟气进行洗涤处理前,先将压洗废水的ph调节至6-9,然后进行沉淀、过滤处理,该操作能够将压洗废水ph调节能够减少压洗废水后续处理过程中对设备腐蚀,另外,经过沉淀和过滤处理不仅能够有效去除压洗废水中的悬浮物等杂质,同时还能将压洗废水的硬度降至50mg以下,可有效避免后续烟气洗涤、负压汽提脱氨等处理工序设备结垢,保证整个系统的稳定连续运行。

技术特征:

1.一种粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,其特征在于,所述压洗废水为粘胶纤维生产过程中后处理工序采用水对纺丝成形工序生成的纤维素纤维进行洗涤产生的废水。

3.根据权利要求2所述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,其特征在于,步骤s1、s2和s3中ph调节均是采用碱液进行调节,所述碱液为氢氧化钠溶液或粘胶纤维生产过程产生的废压液。

4.根据权利要求3所述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,其特征在于,所述废压液为粘胶纺丝液制备过程中纤维素原料经碱化处理生成纤维素后进行压滤除去碱液过程中产生的压滤废液。

5.根据权利要求4所述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,其特征在于,步骤s2中所述氨水的浓度为13%-15%。

6.根据权利要求5所述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,其特征在于,步骤s3中所述负压汽提脱氨处理是在负压汽提脱氨塔中进行。

7.根据权利要求6所述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,其特征在于,步骤s3中所述沉淀处理是采用絮凝剂对洗涤废液进行平流絮凝沉淀处理。

8.根据权利要求7所述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,其特征在于,步骤s3中所述过滤处理是采用袋式过滤器进行过滤处理。

9.根据权利要求8所述的粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,其特征在于,步骤s1中所述过滤处理是依次采用多介质过滤器、精密过滤器对压洗废水进行过滤。

技术总结

本发明属于环保节能技术领域,涉及一种粘胶纤维行业锅炉烟气、压洗废水的综合处理方法,该方法为:1)将压洗废水的PH调节至6‑9,进行沉淀、过滤处理,得到预处理后的压洗废水;2)采用氨水对锅炉烟气进行脱硝处理,收集脱硝后的烟气;将预处理后的压洗废水PH调节至10‑11后对脱硝后的烟气进行洗涤,洗涤后烟气排空,收集洗涤废液;3)将步骤S2得到的洗涤废液PH调节至11‑12后进行沉淀、过滤处理,去除废液中悬浮物,对洗涤废液进行负压汽提脱氨处理,同时收集负压汽提脱氨处理过程产生的氨蒸气,氨蒸气经冷凝后返回步骤S2用于锅炉烟气脱硝,负压汽提脱氨处理后洗涤废液的氨氮含量达到排放标准。本发明的处理方法既能实现压洗废水的综合利用及净化排放,同时还能实现锅炉烟气的净化处理,达到了环保节能的功效。

技术研发人员:邵长金,姚永鑫,张家启,谢跃亭,杨天杰,黄金有,朱涌泉,刘海英,邢善静,谷天凯

受保护的技术使用者:新乡化纤股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!