本发明涉及氢能源应用,具体涉及一种含有多个气体通道的氨分解反应装置及系统。

背景技术:

1、随着工业技术的发展,绿色环保、节能减排逐渐成为工业生产所关注的方向。现有的化石燃料燃烧过程中释放出大量温室气体,加剧了全球气候变暖的问题;氢能源是21世纪的新兴清洁能源,因为其在燃烧时不会产生温室气体且释放大量能量,是一种理想的清洁能源,但是氢气的储存和运输存在着成本高,安全隐患多的问题;氨气是一种具有广泛用途的大宗无机化合物,由于液氨易于运输和储存,同时氨气中含有较多氢元素,是一种理想的制氢材料;氨气经过分解后生成的氢氮混合气体经过吸附干燥处理以去除混合气中的水分,残氨等杂质后,即可获得足够的氢气用于应用;然而现有的氨分解反应装置体积较大,无法适用于紧凑型工业设备的应用,且氨分解反应主要采用电加热的方式对氨气进行加热以促进氨气分解,分解时间长,能量和气体用量较大,还存在着氨气分解不充分,分解过程中热量损失大,分解后氢气纯度不高等缺陷。

2、中国专利cn115554950a公开了一种曲面板式结构薄膜微通道反应器,包括进料口、出料口以及设置在绝热壳体中的层叠设置的波浪形单层铝合金薄板,薄板两侧设置有催化剂以及薄膜,薄板之间形成间距0.1~0.5毫米的微通道,微通道在进料口和出料口方向上呈现曲折形状;该反应器在氨气通入微通道后再催化剂的作用下发生分解反应生成氢氮混合气,实现了低温高效氨分解制氢,然而该反应器在反应过程中需要提供大量热量,且氨分解反应过程中热量损失较大且无法利用分解过程中产生的余热,能量损失较大且能量利用率不高。

技术实现思路

1、针对现有的氨分解反应器中主要采用电加热配合催化剂的加热反应方式,存在着加热时间长,换热效率低、氨气用量大且能量消耗大、体积较大等缺陷,提供一种能够快速加热,反应过程中能量损失较小且能量利用率高,氨气能够充分均匀地受热分解且分解后气体中氢气含量较高,能够适用于紧凑型工业设备的多通道氨分解反应装置和系统。

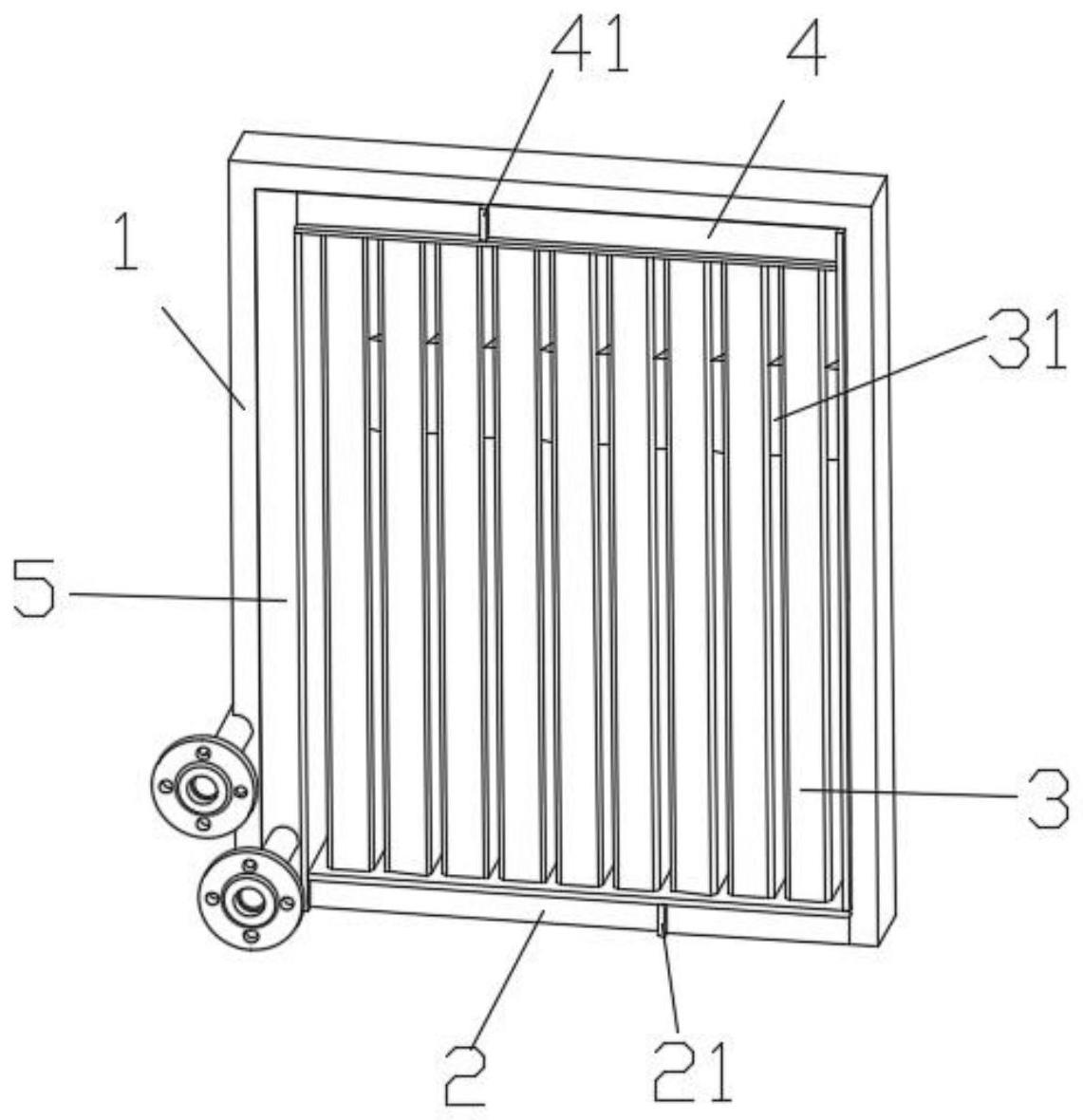

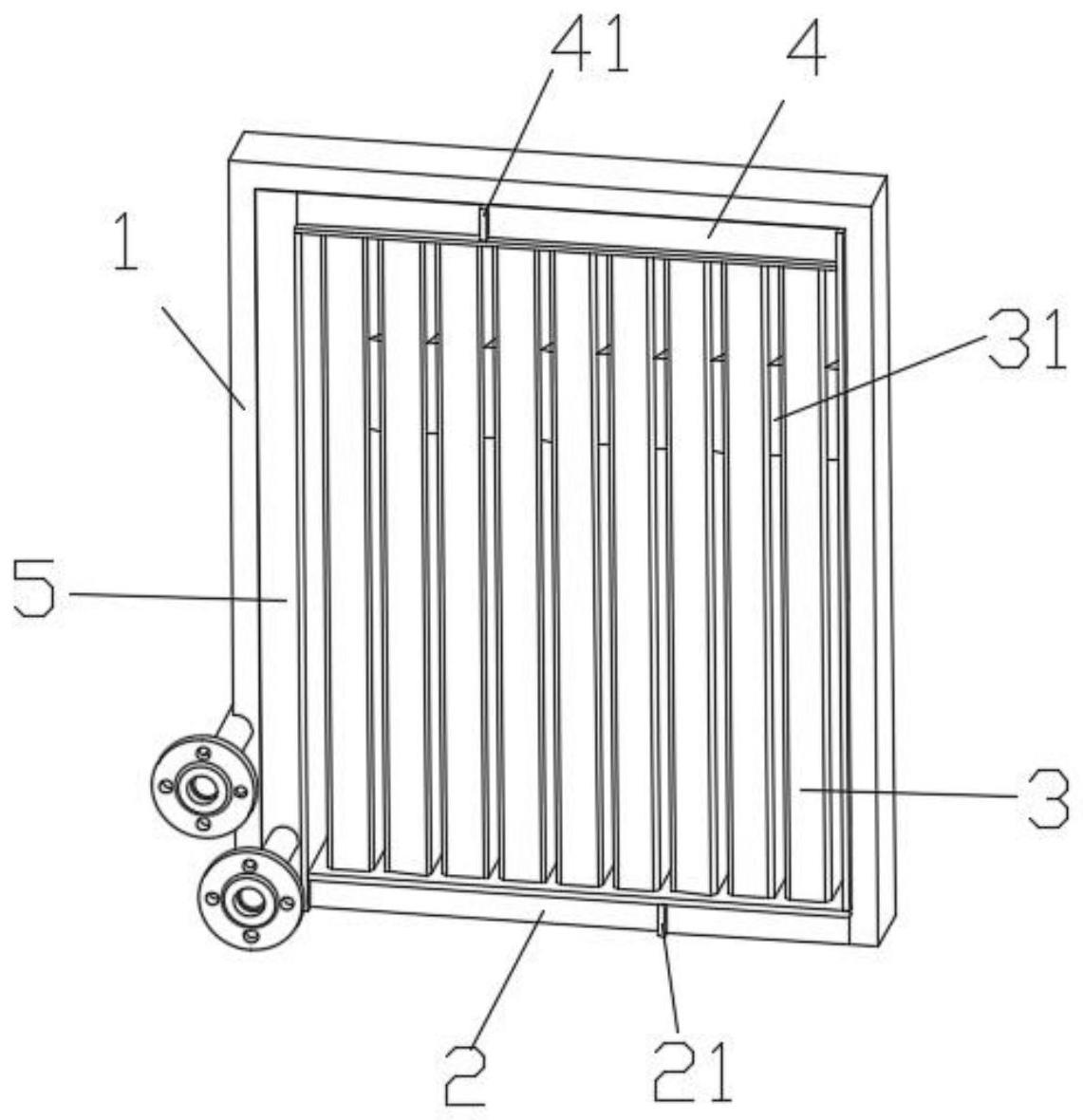

2、本发明解决其技术问题所采取的技术方案是:一种多通道氨分解反应装置,包括:进气通道、第一气体汇聚仓、多个气体通道、第二气体汇聚仓和排气通道,进气通道与第一气体汇聚仓的一侧连通,第一气体汇聚仓与第二气体汇聚仓之间设置有多个气体通道,第一气体汇聚仓通过多个气体通道与第二气体汇聚仓相连通,第一气体汇聚仓中设置有用于引导气体流通至第二气体汇聚仓的第一隔板,第二气体汇聚仓中设置有用于引导气体流通至第一气体汇聚仓的第二隔板,相邻两个气体通道之间设置有加热装置,第二气体汇聚仓的一侧与排气通道连通,当气体从进气通道通入所述第一气体汇聚仓时,气体能够沿着多个气体通道的延伸方向在第一气体汇聚仓和第二气体汇聚仓之间来回流动,最终通过排气通道排出。

3、进一步的,进气通道包括依次连通的第一进气段、第二进气段和第三进气段,第一进气段与排气通道固定连接,第二进气段与第二气体汇聚仓固定连接;第三进气段与第二气体汇聚仓的一端固定连接并且与第一气体汇聚仓相连通。

4、进一步的,第一隔板的安装方向与第一气体汇聚仓的延伸方向互相垂直,第一隔板将第一气体汇聚仓分成彼此互相不连通的第一气体区间和第二气体区间,第一气体区间与进气通道相连通。

5、进一步的,第一气体区间的上方设置有三个气体通道,第一气体区间通过三个气体通道与第二气体汇聚仓连通,每个气体通道与第一气体区间之间的安装角度范围为80~100°,三个气体通道的安装方向彼此平行;第二气体区间上方设置有六个气体通道第二气体区间通过六个所述体通道与第二气体汇聚仓连通,每个气体通道与第二气体区间之间的安装角度范围为80~100°,六个气体通道的安装方向彼此平行。

6、进一步的,第二隔板的安装方向与第二气体汇聚仓的延伸方向互相垂直,第二隔板将第二气体汇聚仓分成彼此互相不连通的第三气体区间和第四气体区间。

7、进一步的,第三气体区间的下方设置有六个气体通道,第三气体区间通过六个气体通道与第一气体汇聚仓连通,每个气体通道第一气体区间之间的安装角度范围为80~100°,六个气体通道的安装方向彼此平行;第四气体区间下方设置有三个气体通道,第四气体区间通过三个气体通道与第一气体汇聚仓连通,每个气体通道与第一气体区间之间的安装角度范围为80~100°,三个气体通道的安装方向彼此平行。

8、进一步的,第二气体汇聚仓上设置有多个换热肋板,排气通道上设置有多个换热肋板。

9、进一步的,气体通道中设置有钌基催化剂。

10、进一步的,第二气体汇聚仓和排气通道的制造材料均为导热系数大于45w/m.k的金属材料,换热肋板的制造材料为导热系数大于45w/m.k的金属材料。

11、本发明还公开了一种包括多通道氨分解反应装置的氨分解反应系统,还包括氨气供应系统、吸附系统和储氢系统,氨气供应系统与多通道氨分解反应装置的进气通道连通,吸附系统与多通道氨分解反应装置的排气通道连通,储氢装置与吸附系统连通。

12、本发明所述的氨分解反应装置通过将进气通道、第一气体汇聚仓、多个气体通道、第二气体汇聚仓和排气通道进行集成,具有结构紧凑、体积小的特点,因此可用于多种应用环境下的氨分解制氢;并且将多个气体通道作为一个组合,能够有效降低压降,氨气每经过部分形成就会进行汇集整合后再导入气体通道,这样能够促进氨气在每个气体通道中的均匀分布;采用氨气和高温氢氮气进行换热的方案,在催化剂和加热装置的作用下氨气能够更快分解,生成氢气和氮气的同时也提高了传热效率和能量利用率,减少了热量损失,降低了能量消耗,相比直接应用催化剂进行氨分解反应,减少了催化剂的填装量,进而减少了原材料的使用成本。

技术特征:1.一种多通道氨分解反应装置,包括:进气通道、第一气体汇聚仓、多个气体通道、第二气体汇聚仓和排气通道,其特征在于:

2.根据权利要求1所述的一种多通道氨分解反应装置,其特征在于:所述进气通道包括依次连通的第一进气段、第二进气段和第三进气段,所述第一进气段与所述排气通道固定连接,所述第二进气段与所述第二气体汇聚仓固定连接;所述第三进气段与所述第二气体汇聚仓的一端固定连接并且与所述第一气体汇聚仓相连通。

3.根据权利要求1所述的一种多通道氨分解反应装置,其特征在于:所述第一隔板的安装方向与所述第一气体汇聚仓的延伸方向互相垂直,所述第一隔板将所述第一气体汇聚仓分成彼此互相不连通的第一气体区间和第二气体区间,所述第一气体区间与所述进气通道相连通。

4.根据权利要求3所述的一种多通道氨分解反应装置,其特征在于:所述第一气体区间的上方设置有三个所述气体通道,所述第一气体区间通过三个所述气体通道与所述第二气体汇聚仓连通,每个所述气体通道与所述第一气体区间之间的安装角度范围为80~100°,三个所述气体通道的安装方向彼此平行;所述第二气体区间上方设置有六个所述气体通道,所述第二气体区间通过六个所述气体通道与所述第二气体汇聚仓连通,每个所述气体通道与所述第二气体区间之间的安装角度范围为80~100°,六个所述气体通道的安装方向彼此平行。

5.根据权利要求1所述的一种多通道氨分解反应装置,其特征在于:所述第二隔板的安装方向与所述第二气体汇聚仓的延伸方向互相垂直,所述第二隔板将所述第二气体汇聚仓分成彼此互相不连通的第三气体区间和第四气体区间。

6.根据权利要求5所述的一种多通道氨分解反应装置,其特征在于:所述第三气体区间的下方设置有六个所述气体通道,所述第三气体区间通过六个所述气体通道与所述第一气体汇聚仓连通,每个所述气体通道与所述第一气体区间之间的安装角度范围为80~100°,六个所述气体通道的安装方向彼此平行;所述第四气体区间下方设置有三个所述气体通道,所述第四气体区间通过三个所述气体通道与所述第一气体汇聚仓连通,每个所述气体通道与所述第一气体区间之间的安装角度范围为80~100°,三个所述气体通道的安装方向彼此平行。

7.根据权利要求1所述的一种多通道氨分解反应装置,其特征在于:所述第二气体汇聚仓上设置有多个换热肋板,所述排气通道上设置有多个换热肋板。

8.根据权利要求1所述的一种多通道氨分解反应装置,其特征在于:所述气体通道中设置有钌基催化剂。

9.根据权利要求7所述的一种多通道氨分解反应装置,其特征在于:所述第二气体汇聚仓和排气通道的制造材料均为导热系数大于45w/m.k的金属材料,所述换热肋板的制造材料为导热系数大于45w/m.k的金属材料。

10.一种包括权利要求1~9中任意一项所述的多通道氨分解反应装置的氨分解反应系统,其特征在于:还包括氨气供应系统、吸附系统和储氢系统,所述氨气供应系统与所述多通道氨分解反应装置的进气通道连通,所述吸附系统与所述多通道氨分解反应装置的排气通道连通,所述储氢装置与所述吸附系统连通。

技术总结本发明公开了一种多通道氨分解反应装置,包括:进气通道、第一气体汇聚仓、多个气体通道、第二气体汇聚仓和排气通道,进气通道与第一气体汇聚仓的一侧连通,第一气体汇聚仓通过多个气体通道与第二气体汇聚仓连通,第一气体汇聚仓中设置有第一隔板,第二气体汇聚仓中设置有第二隔板,相邻两个气体通道之间设置有加热装置,第二气体汇聚仓的一侧与排气通道连通。该多通道氨分解反应装置具有结构紧凑体积小,氨气分布均匀且分解反应充分等特点,有效地利用了氨分解过程中产生的热量,具有较高的能量利用率和热量损失,且分解后的气体中具有较高的氢气含量,分解效率比较高。

技术研发人员:江莉龙,王大彪,罗宇,林立,陈崇启,张卿

受保护的技术使用者:福州大学

技术研发日:技术公布日:2024/1/15