一种用于废铝回收处理的烟气分离装置的制作方法

本申请涉及烟气分离领域,尤其涉及一种用于废铝回收处理的烟气分离装置。

背景技术:

1、在废铝回收再生过程中,通常需要对废铝进行分拣、清洗、融化、铸锭,在融化过程中,会产生污染性烟气,其中包含有害性气体和粉尘颗粒,通常将废气输入到水中,依靠气泡与水的接触实现将废气中的粉尘分离出来,然而气泡在水中上升过程中,气泡与气泡之间接触后会融合成更大的气泡,导致气泡中心处的粉尘与气泡表面的距离增大,从而降低了气泡内粉尘与气泡表面接触的效率,即降低了烟气分离效率。

技术实现思路

1、有鉴于此,提出一种用于废铝回收处理的烟气分离装置,实现提高烟气分离效率。

2、本申请提供了一种用于废铝回收处理的烟气分离装置,包括多个分离模块,所述分离模块包括罐体,所述罐体的形状为竖直的长筒状,所述罐体的顶部设有进水口和排气口,所述罐体的底部设有进气口和排水口,上级所述分离模块的所述排气口与下级所述分离模块的所述进气口连接;

3、所述罐体内部固定连接有多个竖直的分离管,各所述分离管在所述罐体内部间隔式均匀排列;

4、所述罐体内的底部固定连接有空心圆盘,所述空心圆盘的上表面设有若干个与各所述分离管对应的冒气区域,所述冒气区域位于所述分离管围绕区域的内侧,所述分离管的下端与所述空心圆盘的上表面之间间隔设置,所述进气口与所述空心圆盘内部空间连通;

5、所述冒气区域内具有1至5个气孔,从所述气孔冒出的气泡能够进入到上方的所述分离管内部;

6、所述罐体内部的水面液位高于所述分离管的上端,所述液位低于所述进水口和所述排气口。

7、在上述用于废铝回收处理的烟气分离装置的一些实施方式中,所述空心圆盘的上表面固定连接有模板,所述空心圆盘上表面设有若干个与所述分离管对应的通孔,所述气孔设置在所述模板的上表面,所述气孔与所述通孔连通,所述气孔和所述通孔构成所述冒气区域,所述分离管的下端面与所述模板的上表面间隔设置。

8、在上述用于废铝回收处理的烟气分离装置的一些实施方式中,每个所述冒气区域内具有2至5个所述气孔,各所述气孔的顶面高度各不相同。

9、在上述用于废铝回收处理的烟气分离装置的一些实施方式中,所述模板的上表面固定连接有竖直的导向管,所述导向管围绕所述气孔设置,所述冒气区域位于所述导向管内侧,所述导向管的上端位于上方的所述分离管的下端内部,所述导向管的外侧面与所述分离管的内侧面间隔设置。

10、在上述用于废铝回收处理的烟气分离装置的一些实施方式中,所述分离管包括长管和短管,所述长管的顶面高于所述短管的顶面,所述长管与所述短管交错排列。

11、在上述用于废铝回收处理的烟气分离装置的一些实施方式中,所述罐体内部设有水平的上固定板和下固定板,所述上固定板的边缘以及所述下固定板的边缘分别与所述罐体内壁固定连接,所述分离管的上端与所述上固定板固定连接,所述分离管的下端与所述下固定板固定连接,所述上固定板和所述下固定板上均设有多个水流通道,相邻所述分离管之间至少具有一个所述水流通道。

12、在上述用于废铝回收处理的烟气分离装置的一些实施方式中,所述进气口安装有第一阀门。

13、在上述用于废铝回收处理的烟气分离装置的一些实施方式中,所述进水口安装有第二阀门。

14、在上述用于废铝回收处理的烟气分离装置的一些实施方式中,所述排气口安装有第三阀门。

15、在上述用于废铝回收处理的烟气分离装置的一些实施方式中,所述排水口安装有第四阀门。

16、发明的效果

17、从进水口向罐体内注水,废气从进气口输入到空心圆盘内,然后从冒气区域内的气孔冒出,气泡在浮力作用下向上运动至分离管内,各冒气区域冒出的气泡由各分离管分隔开,气泡上升过程中带动分离管内的水向上流动,且在分离管的分隔和导向作用下,分离管内的水流更加稳定,可以更好的降低同一高度处的气泡接触融合率,因此每个气泡体积可以保持较小的状态,有助于气泡内的粉尘与气泡表面接触,从而被气泡表面的水吸附掉,提高烟气分离效率。

18、将罐体的轴向长度设置为大于10米,在较大的水压作用下,可以减小单个气泡的体积,进一步提高废气分离效率。

19、烟气具有较高的温度各分离管在气泡上升的驱动作用下对水流进行导向,使罐体内的水体整体流动更加平稳,不容易产生涡流或湍流,各位置的水中粉尘悬浮物分布更加均匀,且各分离管内的水温度也具有较高的一致性。

20、本实施例中的分离管内壁直径设置为5厘米至10厘米,分离管的排列间距大于5厘米,气泡上升过程中体积会逐渐增大,分离管内壁直径大于5厘米时,不容易导致气泡堵塞分离管,气泡周围充满水,便于气泡上升以及提高气泡内粉尘被水吸附的效率。

技术特征:

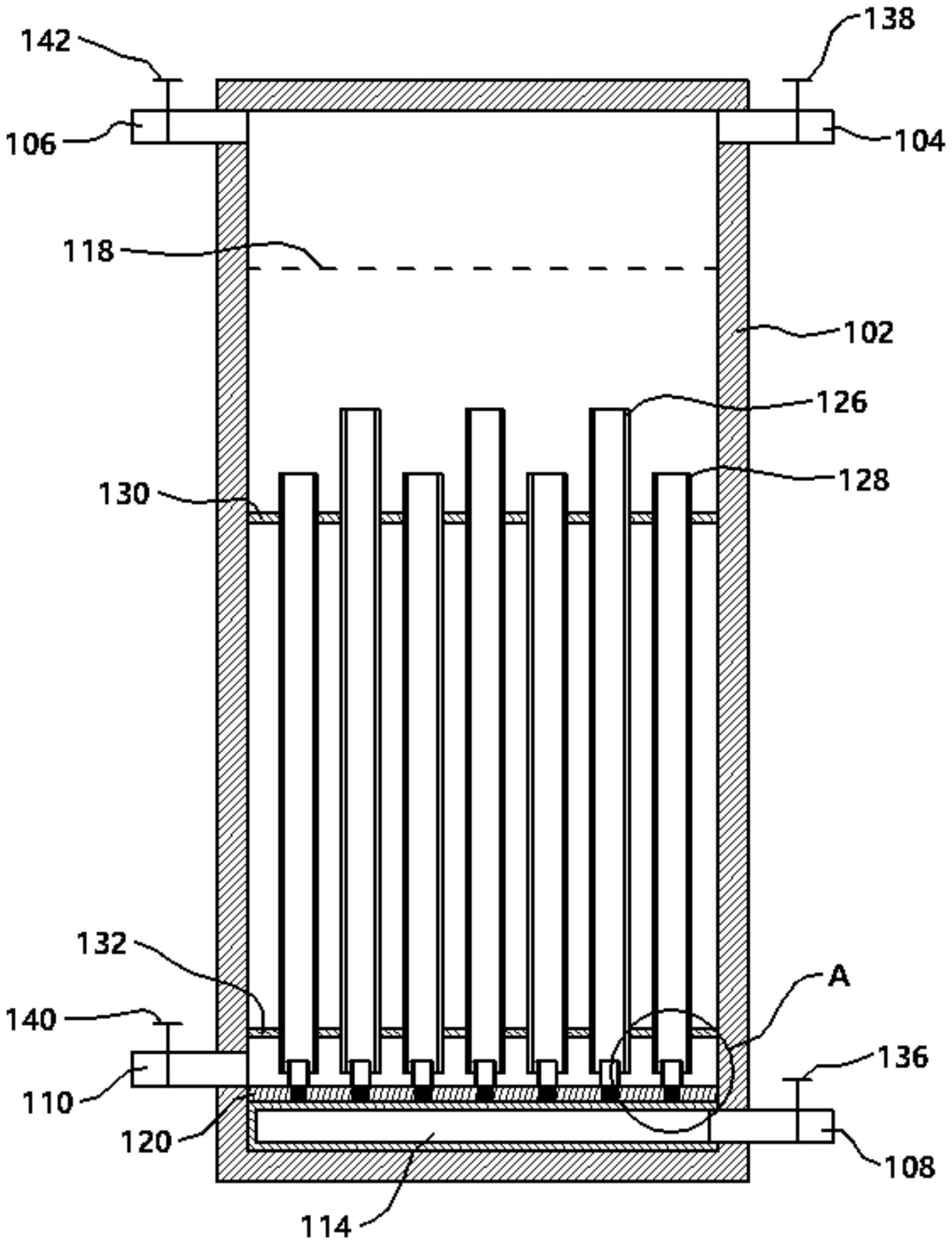

1.一种用于废铝回收处理的烟气分离装置,其特征在于,包括多个分离模块(100),所述分离模块(100)包括罐体(102),所述罐体(102)的形状为竖直的长筒状,所述罐体(102)的顶部设有进水口(104)和排气口(106),所述罐体(102)的底部设有进气口(108)和排水口(110),上级所述分离模块(100)的所述排气口(106)与下级所述分离模块(100)的所述进气口(108)连接;

2.根据权利要求1所述的用于废铝回收处理的烟气分离装置,其特征在于,所述空心圆盘(114)的上表面固定连接有模板(120),所述空心圆盘(114)上表面设有若干个与所述分离管(112)对应的通孔(122),所述气孔(116)设置在所述模板(120)的上表面,所述气孔(116)与所述通孔(122)连通,所述气孔(116)和所述通孔(122)构成所述冒气区域,所述分离管(112)的下端面与所述模板(120)的上表面间隔设置。

3.根据权利要求2所述的用于废铝回收处理的烟气分离装置,其特征在于,每个所述冒气区域内具有2至5个所述气孔(116),各所述气孔(116)的顶面高度各不相同。

4.根据权利要求3所述的用于废铝回收处理的烟气分离装置,其特征在于,所述模板(120)的上表面固定连接有竖直的导向管(124),所述导向管(124)围绕所述气孔(116)设置,所述冒气区域位于所述导向管(124)内侧,所述导向管(124)的上端位于上方的所述分离管(112)的下端内部,所述导向管(124)的外侧面与所述分离管(112)的内侧面间隔设置。

5.根据权利要求1所述的用于废铝回收处理的烟气分离装置,其特征在于,所述分离管(112)包括长管(126)和短管(128),所述长管(126)的顶面高于所述短管(128)的顶面,所述长管(126)与所述短管(128)交错排列。

6.根据权利要求1所述的用于废铝回收处理的烟气分离装置,其特征在于,所述罐体(102)内部设有水平的上固定板(130)和下固定板(132),所述上固定板(130)的边缘以及所述下固定板(132)的边缘分别与所述罐体(102)内壁固定连接,所述分离管(112)的上端与所述上固定板(130)固定连接,所述分离管(112)的下端与所述下固定板(132)固定连接,所述上固定板(130)和所述下固定板(132)上均设有多个水流通道(134),相邻所述分离管(112)之间至少具有一个所述水流通道(134)。

7.根据权利要求1所述的用于废铝回收处理的烟气分离装置,其特征在于,所述进气口(108)安装有第一阀门(136)。

8.根据权利要求1所述的用于废铝回收处理的烟气分离装置,其特征在于,所述进水口(104)安装有第二阀门(138)。

9.根据权利要求1所述的用于废铝回收处理的烟气分离装置,其特征在于,所述排气口(106)安装有第三阀门(140)。

10.根据权利要求1所述的用于废铝回收处理的烟气分离装置,其特征在于,所述排水口(110)安装有第四阀门(142)。

技术总结

本申请涉及烟气分离领域,尤其涉及一种用于废铝回收处理的烟气分离装置。包括多个分离模块,分离模块包括罐体,罐体的顶部设有进水口和排气口,罐体的底部设有进气口和排水口,上级分离模块的排气口与下级分离模块的进气口连接;罐体内部固定连接有多个竖直的分离管;罐体内的底部固定连接有空心圆盘,空心圆盘的上表面设有若干个与各分离管对应的冒气区域,冒气区域位于分离管围绕区域的内侧,进气口与空心圆盘内部空间连通;冒气区域内具有1至5个气孔,从气孔冒出的气泡能够进入到上方的分离管内部;罐体内部的水面液位高于分离管的上端,液位低于进水口和排气口。能够降低气泡上升过程中的接触融合率,从而提高烟气的分离效率。

技术研发人员:王涛涛

受保护的技术使用者:扬州中之炬实业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!