一种同步去除NH3和N2O的双效催化剂及制备方法与应用与流程

本发明涉及催化,特别是涉及一种同步去除nh3和n2o的双效催化剂及制备方法与应用。

背景技术:

1、根据《轻型汽车污染物排放限值及测量方法(中国第六阶段)》和《重型柴油车污染物排放限制值及测量方法(中国第六阶段)》排放标准规定,目前国内普遍采用的国六排放技术路线多为“egr+doc+dpf+scr+asc”的形式,或者为ddpf(doc和dpf集成到一起)、sdpf(scr和dpf集成到一起)、cdpf(dpf上负载少量贵金属促进主动再生)。其中,egr(exhaustgasre-circulation)废气再循环系统,也即内燃机在燃烧后将排出气体的一部分分离出、并导入进气侧使其再度燃烧的技术,可达到抑制氮氧化物的产生,同时提高燃油经济性的效果;doc(dieseloxidation catalyst)柴油机氧化催化器,通常为三段式排气管中的第一段,一般以贵金属或陶瓷作为催化剂载体;它的主要作用是氧化废气中的一氧化碳、以及碳氢化合物,将其转化为二氧化碳和水,同时也可以吸收可溶性有机成分及部分碳颗粒,降低部分pm(微粒物)的排放,并将一氧化氮氧化为二氧化氮;dpf(dieselparticulatefilter)柴油颗粒捕捉器,也是三段式排气管中的第二段,主要作用是捕捉pm颗粒,对pm的削减能力在90%左右,当dpf装置捕捉足够多的颗粒物后,为了避免堵塞,会对捕捉的颗粒物进行消解,这个过程被叫做dpf再生;scr(selectivecatalyticreduction)选择性催化还原技术,也是排气管中的最后一段,以尿素为还原剂,通过使用催化剂与氮氧化物发生化学反应,将氮氧化物转换为氮气和水;asc(ammoniaslipcatalyst)氨逃逸催化器,即为防止氨逃逸,由于车辆可能存在尿素泄露、反应效率低等情况,尿素分解产生的氨气也可能会未参与反应而直接排出大气,asc通过催化氧化作用降低scr后端排气中泄露出的氨。asc的主要作用即为将过量的nh3氧化为n2、n2o、nox,同时再催化nox与nh3反应为n2。

2、然而发动机排放标准日益严格,欧七标准已出台,增加了nh3和n2o的排放限值要求,即将到来的国七标准势必也会有对应的排放限值,给现有的后处理技术带来了极大的挑战。现有的发动机后处理技术中有专门针对nh3的asc催化剂(氨逃逸催化剂),却无针对n2o的处理装置,若额外增加处理装置,对空间要求较大;若可在原有asc上实现nh3和n2o的同步去除,则可以最大限度的利用现有后处理工艺,简化未来国七标准后处理系统并降低成本。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种同步去除nh3和n2o的双效催化剂及制备方法与应用,以获得一种新的处理技术,能够同时去除nh3和n2o。

2、为实现上述目的及其他相关目的,本发明提供一种同步去除nh3和n2o的双效催化剂,包括载体和涂覆在载体表面的涂层,所述涂层包括内涂层和外涂层;所述内涂层紧贴载体表面,所述外涂层包覆内涂层表面;所述内涂层以干重计,包括以下质量百分比的组分:pt0.05~0.08%;co3o4 16-19%;bao 1-4%;al2o3 15~16%和tio2:63~64%;所述外涂层以干重计,包括以下质量百分比的组分:cu-ssz-13:96~99%;粘结剂:1~4%。

3、优选地,所述载体选自蜂窝堇青石。

4、优选地,所述粘结剂选自中的拟薄水铝石、液态硅胶、氢氧化铝溶胶中的一种或多种。

5、优选地,所述bao占co3o4和bao总量的质量百分比为:5%-20%。

6、优选地,所述内涂层上载量80~120g/l。

7、优选地,所述外涂层上载量80~120g/l。

8、本发明还提供如上所述的同步去除nh3和n2o的双效催化剂的制备方法,包括以下步骤:

9、a、内涂层的浆料制备:将钡的金属氧化物或盐溶液浸渍于钴的金属氧化物或盐上,煅烧制备活性粉体;将铂、铝、钛的金属氧化物或盐溶于溶剂中,并加入活性粉体,混合、调节固含量及ph得到所述内涂层的浆料;

10、b、外涂层的浆料制备:将cu-ssz-13进行研磨,加入粘结剂,混合、调节固含量及ph得到所述外涂层的浆料;

11、c、涂浆:将内涂层的浆料涂覆在载体上,控制内涂层浆料的干上载量,干燥煅烧后涂覆外涂层的浆料,控制外涂层浆料的干上载量,再次干燥煅烧得到所述双效催化剂。

12、本发明还提供一种如上所述的同步去除nh3和n2o的双效催化剂在发动机尾气处理领域的应用。

13、如上所述,本发明具有以下有益效果:

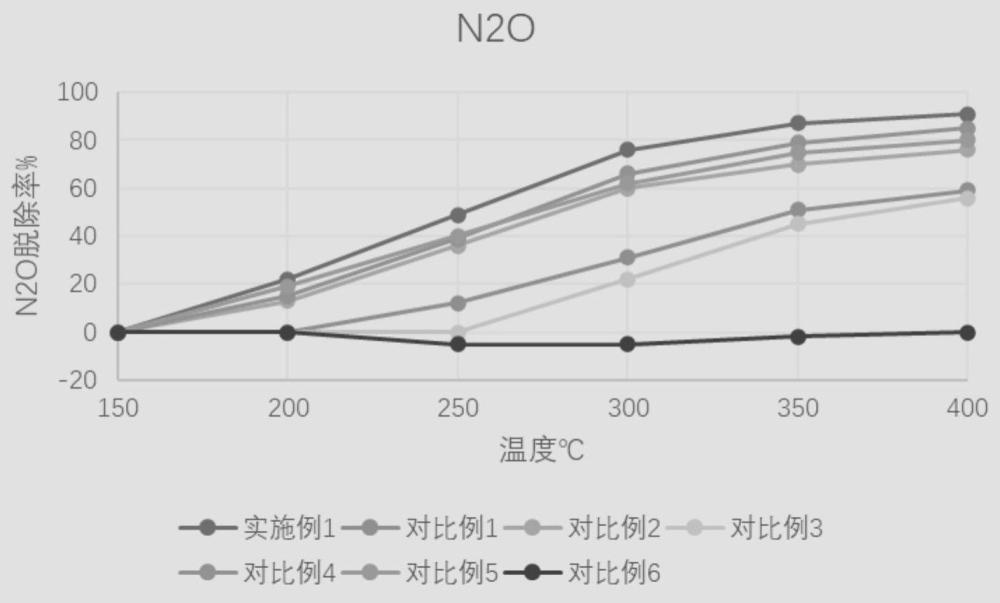

14、1)本发明的同步去除nh3和n2o的双效催化剂采用钡改性钴氧化物,获得了高活性的n2o去除材料,同时使用al2o3和tio2复合涂层,集合了tio2的抗中毒性能和al2o3的耐高温性能,并降低了传统asc催化剂的n2o生成量;利用pt将nh3氧化,并结合cu分子筛涂层将nh3和生成的no再次反应生成n2和h2o;本发明中两种催化剂以内、外涂层的方式以及合适的比例结合涂覆在同一载体上,获得了可同步去除nh3和n2o的双效催化剂。

15、2)本发明的同步去除nh3和n2o的双效催化剂的制备方法,通过对催化剂前驱体的选择、组分配比以及后处理方式的研究,获得了高活性的双效催化剂。

16、3)本发明的同步去除nh3和n2o的双效催化剂在使用时相对于现有的egr→doc→dpf→scr→asc后处理系统,可以直接将n2o去除集成在asc中,不需要单独增加一个装置,避免了空间的占用,节约了载体和封装的额外成本,在系统不变的条件下实现了污染物控制,从而简化了系统,同时降低了成本。

技术特征:

1.一种同步去除nh3和n2o的双效催化剂,其特征在于,包括载体和涂覆在载体表面的涂层,所述涂层包括内涂层和外涂层;所述内涂层紧贴载体表面,所述外涂层包覆内涂层表面;所述内涂层以干重计,包括以下质量百分比的组分:pt 0.05~0.08%;co3o416~19%;bao 1~4%;al2o3 15~16%和tio2:63~64%;所述外涂层以干重计,包括以下质量百分比的组分:cu-ssz-13:96~99%;粘结剂:1~4%。

2.根据权利要求1所述的同步去除nh3和n2o的双效催化剂,其特征在于,所述载体选自蜂窝堇青石;

3.根据权利要求1~2任一项所述的同步去除nh3和n2o的双效催化剂的制备方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的同步去除nh3和n2o的双效催化剂的制备方法,其特征在于,步骤a中,所述钡的金属氧化物或盐溶液选自醋酸钡溶液或氢氧化钡溶液中的一种或多种;

5.根据权利要求3所述的同步去除nh3和n2o的双效催化剂的制备方法,其特征在于,步骤a中,所述煅烧的温度为450~500℃;

6.根据权利要求3所述的同步去除nh3和n2o的双效催化剂的制备方法,其特征在于,步骤b中,所述研磨为研磨至d50≤3μm;

7.根据权利要求3所述的同步去除nh3和n2o的双效催化剂的制备方法,其特征在于,步骤a和步骤b中,调节ph采用的调节剂选自酒石酸或氢氧化四甲基胺中的一种或多种。

8.根据权利要求3所述的同步去除nh3和n2o的双效催化剂的制备方法,其特征在于,步骤c中,所述内涂层的浆料的上载量为80~120g/l;

9.根据权利要求3所述的同步去除nh3和n2o的双效催化剂的制备方法,其特征在于,所述双效催化剂的内涂层中pt、co3o4、bao、al2o3和tio2的质量百分比比例为:0.05~0.08:(16-19):(1-4):(15~16):(63~64)。

10.根据权利要求1~2任一项所述的同步去除nh3和n2o的双效催化剂在发动机尾气处理领域的应用。

技术总结

本发明提供一种同步去除NH<subgt;3</subgt;和N<subgt;2</subgt;O的双效催化剂,包括载体和涂覆在载体表面的涂层,所述涂层包括内涂层和外涂层;所述内涂层紧贴载体表面,所述外涂层包覆内涂层表面;所述内涂层包括以下组分:Pt、Co<subgt;3</subgt;O<subgt;4</subgt;、BaO、Al<subgt;2</subgt;O<subgt;3</subgt;和TiO<subgt;2</subgt;,所述外涂层包括Cu‑SSZ‑13和粘结剂;本发明采用钡改性钴氧化物,获得了高活性的N<subgt;2</subgt;O去除材料,同时使用Al<subgt;2</subgt;O<subgt;3</subgt;和TiO<subgt;2</subgt;复合涂层,集合了TiO<subgt;2</subgt;的抗中毒性能和Al<subgt;2</subgt;O<subgt;3</subgt;的耐高温性能,并降低了传统ASC催化剂的N<subgt;2</subgt;O生成量,将两种催化剂结合涂覆在同一载体上,获得了可同步去除NH<subgt;3</subgt;和N<subgt;2</subgt;O的双效催化剂;本发明还提供一种同步去除NH<subgt;3</subgt;和N<subgt;2</subgt;O的双效催化剂的制备方法,对催化剂前驱体的选择、组分配比以及后处理方式的研究,获得了高活性的双效催化剂。

技术研发人员:王阔,姜瑞霞,刘洋,张翔,冯伟樑,许庆,魏赛赛

受保护的技术使用者:上海歌地催化剂有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!