一种连续法生产超高分子量聚乙烯的串联聚合装置的制作方法

本发明涉及高分子量聚乙烯的,特别涉及一种连续法生产超高分子量聚乙烯的串联聚合装置。

背景技术:

1、超高分子量聚乙烯(uhmwpe),是指相对分子质量在150万以上的线性结构的聚乙烯,由于其分子量较高,使得其表现出普通聚乙烯不具备的耐磨性、抗冲击性,自润滑性,耐低温性能等,在工业和民用领域广泛应用。

2、参考公开号为cn114907505a名称为一种超高分子量聚乙烯的生产工艺的中国发明专利,现有的生产工艺中,生产出来的超高分子量聚乙烯,固液分离有卧式离心和简单的过滤。其中分离出来母液有些装置直接返回聚合釜,也有些装置通过将这部分溶剂和少量水淬灭后,再去溶剂精馏工序。这部分离心出来的溶剂里会含有少量的粒径很细的聚合粉料,同时还会有少量烷基铝除水除氧形成的粒径很细的氢氧化铝或者氧化铝的。如果直接返回聚合釜,长期运转,产品里的铝含量就会累积越来越高,影响产品品质;如果用水淬灭再去精馏,要增加额外的工序,而且精馏的运行费用也高。

3、现有的生产工艺中,离心或者过滤出来的超高分子量聚乙烯还有约30%的湿含量,这部分溶剂和物料的分离主要有两种流程:一是经过干燥机然后直接风送去料仓;另一种是先进入水蒸气汽提罐,然后再离心,再经干燥机,最后风送去料仓。对于第一种方式:直接干燥后,物料里还含有未完全反应的活性烷基铝,这部分残留的活性烷基铝随着包装,到最终用户加工环节中,会影响物料的性能,导致产品性能波动,主要是料的颜色或者制品会与正常的料有色差;而且经过干燥机出来后直接风送去料仓,还会存在包装料voc含量高(一般是0.05~0.1%之间)。如果采取后一种方式,虽然残留的烷基铝和voc问题解决,但是大量的水蒸气和己烷后续彻底分离却得通过沉降粗分离、精馏和分子筛脱水等工序。此外,干燥出来的物料直接风送去料仓,温度偏高的粉料在管道风送过程中会因静电摩擦等原因产生部分毛絮状的物料

4、上述中生产高分子聚乙烯主要是提出聚乙烯中的杂质含量,而高分子聚乙烯的品质是分子量、聚合度、密度和熔流速率来决定,而分子量波动大、分子量分布宽、粒径分布宽泛都会影响高分子聚乙烯的品质,因此,本申请提供了一种连续法生产超高分子量聚乙烯的串联聚合装置来满足需求。

技术实现思路

1、本申请的目的在于提供一种连续法生产超高分子量聚乙烯的串联聚合装置,可有效解决上述背景技术中提出的问题。

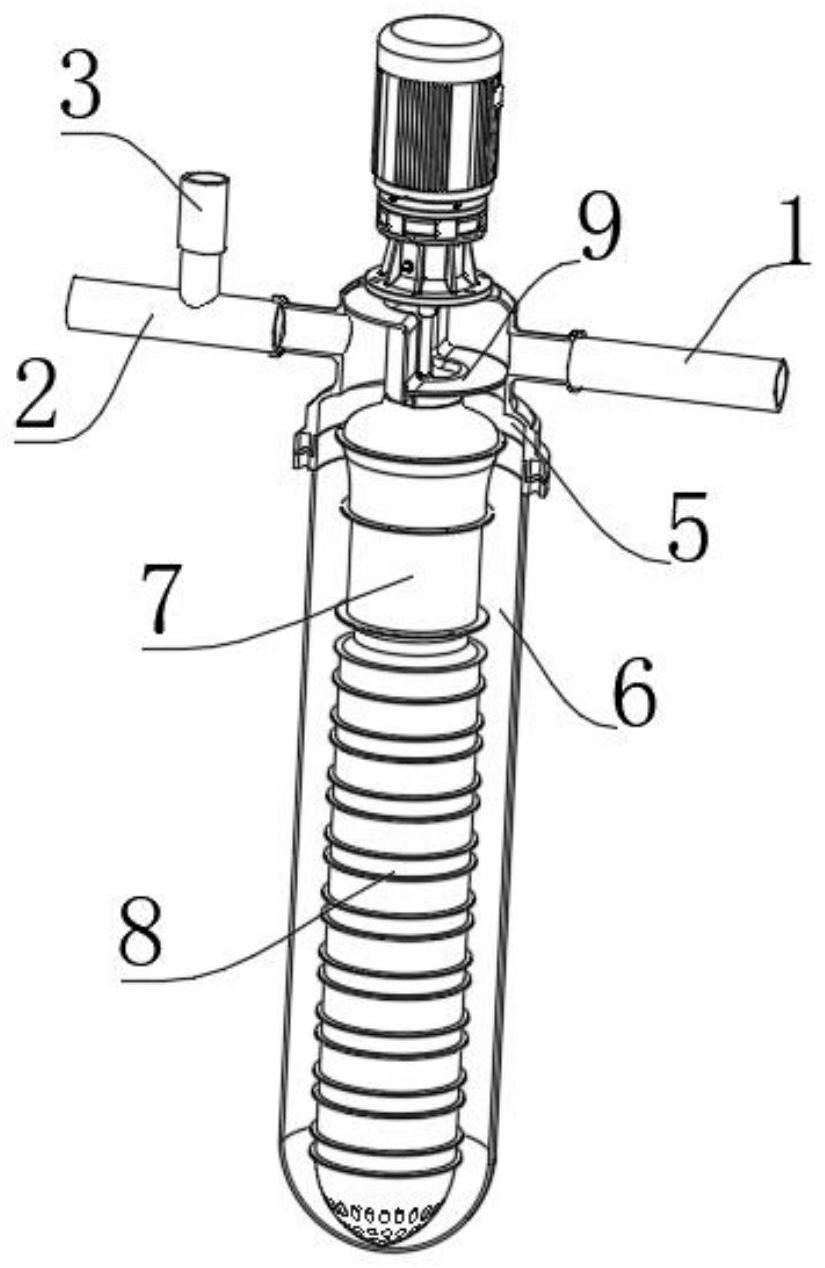

2、为实现上述目的,本申请提供如下技术方案:一种连续法生产超高分子量聚乙烯的串联聚合装置,包括两个串联的反应釜,两个串联的反应釜之间连通有串联淤浆泵,串联淤浆泵包括驱动电机和顶罩,所述顶罩的底部设置有导流壳,所述导流壳的内部设置有加压机构和扰流机构,所述扰流机构的顶部设置有隔流件,隔流件用于引导聚乙烯和催化剂流向,所述加压机构和扰流机构的内部共同设置有搅流机构,搅流机构用于配合加压机构和扰流机构打乱聚乙烯分子宽度分布;

3、所述顶罩的外表面连通有出料管和进料管,所述进料管的外表面中部设置有加料管。

4、优选的,所述加压机构包括若干个储液罩和离心罩,所述离心罩设置在储液罩的底部,且位于底部一个离心罩的底部设置有底罩,所述储液罩的内部开设有环槽,且环槽的内部设置有挡片;

5、所述挡片的上端开设有若干个呈环形阵列分布且倾斜开设有斜孔。

6、优选的,所述扰流机构包括安装盖,所述安装盖设置在隔流件的底部,所述安装盖的顶部设置有增压盖,所述增压盖的底部设置有扰流壳,所述扰流壳的底部设置有隔断罩,所述隔断罩的内部设置有加压罩。

7、优选的,所述增压盖与安装盖组合形成排液腔,排液腔用于挤压聚乙烯通过隔流件流入到出料管。

8、优选的,所述增压盖与扰流壳组合形成增压腔,增压腔用于挤压聚乙烯进入到排液腔内。

9、优选的,所述扰流壳的内部设置有流液引导壳和锥形壳,所述流液引导壳罩在锥形壳的外部,所述扰流壳、隔断罩和流液引导壳组合形成导流腔,导流腔用于扰乱聚乙烯流向并对聚乙烯施加压力;

10、所述流液引导壳与锥形壳组合形成扰流腔,扰流腔用于挤压聚乙烯进入到增压腔内。

11、优选的,所述隔断罩的内部开设有储液腔,所述隔断罩与加压罩组合形成加压腔,所述加压罩与储液罩固定连接。

12、优选的,所述搅流机构包括中心杆,所述中心杆的一端与驱动电机的输出端固定连接,所述中心杆的外表面从上到下依次设置有排液叶、增压叶、扰流叶、甩流叶和若干个离心扇以及导流扇。

13、优选的,所述排液叶位于排液腔的内部用于配合排液腔的结构挤压聚乙烯;

14、所述增压叶设置在增压腔的内部,所述扰流叶位于扰流腔的内部,所述甩流叶位于导流腔的内部,若干个所述离心扇分别位于加压腔和离心罩的内部,所述导流扇位于底罩的内部。

15、一种连续法生产超高分子量聚乙烯的串联聚合装置的使用方法,具体工艺步骤如下:

16、步骤一、首先需要将精制乙烯通过乙烯泵送入到第一反应釜内,然后主催化剂溶液和助催化剂溶液依次通过泵机送入到第一反应釜内,聚乙烯在第一反应釜内经过搅拌混合反应后,将通过串联淤浆泵送入到第二反应釜中;

17、步骤二、聚乙烯进入到串联淤浆泵时,主要是通过进料管进入到顶罩和导流壳内,而催化剂也将通过加料管加入到进料管内与聚乙烯混合;

18、步骤三、聚乙烯最先是流入到导流壳的底部,然后驱动电机带动输出轴转动从而带动搅流机构转动,搅流机构转动将通过加压机构抽取导流壳底部的聚乙烯和催化剂,加压机构抽取聚乙烯时也将不断的搅动并对聚乙烯加压,让聚乙烯的粒子分布搅乱重新混合;

19、步骤四、聚乙烯通过加压机构搅乱聚乙烯的粒子排序分布并送入到扰流机构内,扰流机构通过扰流的通道不断的挤压聚乙烯,扰流机构与催化剂的配合解决分子量波动大、分子量分布宽、粒径分布宽泛的问题,可有效提升分子量。

20、综上,本发明的技术效果和优点:

21、1、本发明结构合理设置了加压机构和搅流机构,斜孔呈倾斜设置配合离心扇的形状再加上储液罩和离心罩内部的几何形状,能够增加聚乙烯流体压力,聚乙烯通过离心力的不断挤压,从而低压区不断施加压力到高压区能够让聚乙烯与催化剂充分混合让超高分子量聚乙烯的聚合反应更加均匀,还通过加压的方式影响聚合反应的速率,通过调节离心扇转速施加的压力,可以控制聚合反应的速度,从而影响聚合物的分子量,较高的压力可以促进反应速率,有助于增加聚合物的分子量,降低分子量波动;

22、2、本发明中设置了扰流机构,扰流机构是用于改善聚合反应过程中聚合物分子量和分布的结构,从而解决分子量波动大、分子量分布宽、粒径分布宽泛的问题,在加工超高分子量聚乙烯的过程中,扰流机构与搅流机构配合通过引入剪切力和扰动流动,使聚合反应更加均匀,从而得到分子量更稳定、分布更窄、粒径更一致的聚乙烯。

技术特征:

1.一种连续法生产超高分子量聚乙烯的串联聚合装置,包括两个串联的反应釜,两个串联的反应釜之间连通有串联淤浆泵,串联淤浆泵包括驱动电机(4)和顶罩(5),其特征在于:所述顶罩(5)的底部设置有导流壳(6),所述导流壳(6)的内部设置有加压机构(8)和扰流机构(7),所述扰流机构(7)的顶部设置有隔流件(9),隔流件(9)用于引导聚乙烯和催化剂流向,所述加压机构(8)和扰流机构(7)的内部共同设置有搅流机构(10),搅流机构(10)用于配合加压机构(8)和扰流机构(7)打乱聚乙烯分子宽度分布;

2.根据权利要求1所述的连续法生产超高分子量聚乙烯的串联聚合装置,其特征在于:所述加压机构(8)包括若干个储液罩(81)和离心罩(83),所述离心罩(83)设置在储液罩(81)的底部,且位于底部一个离心罩(83)的底部设置有底罩(84),所述储液罩(81)的内部开设有环槽(82),且环槽(82)的内部设置有挡片(85);

3.根据权利要求1所述的连续法生产超高分子量聚乙烯的串联聚合装置,其特征在于:所述扰流机构(7)包括安装盖(72),所述安装盖(72)设置在隔流件(9)的底部,所述安装盖(72)的顶部设置有增压盖(73),所述增压盖(73)的底部设置有扰流壳(75),所述扰流壳(75)的底部设置有隔断罩(711),所述隔断罩(711)的内部设置有加压罩(713)。

4.根据权利要求3所述的连续法生产超高分子量聚乙烯的串联聚合装置,其特征在于:所述增压盖(73)与安装盖(72)组合形成排液腔(71),排液腔(71)用于挤压聚乙烯通过隔流件(9)流入到出料管(1)。

5.根据权利要求4所述的连续法生产超高分子量聚乙烯的串联聚合装置,其特征在于:所述增压盖(73)与扰流壳(75)组合形成增压腔(74),增压腔(74)用于挤压聚乙烯进入到排液腔(71)内。

6.根据权利要求5所述的连续法生产超高分子量聚乙烯的串联聚合装置,其特征在于:所述扰流壳(75)的内部设置有流液引导壳(77)和锥形壳(76),所述流液引导壳(77)罩在锥形壳(76)的外部,所述扰流壳(75)、隔断罩(711)和流液引导壳(77)组合形成导流腔(79),导流腔(79)用于扰乱聚乙烯流向并对聚乙烯施加压力;

7.根据权利要求6所述的连续法生产超高分子量聚乙烯的串联聚合装置,其特征在于:所述隔断罩(711)的内部开设有储液腔(712),所述隔断罩(711)与加压罩(713)组合形成加压腔(714),所述加压罩(713)与储液罩(81)固定连接。

8.根据权利要求1所述的连续法生产超高分子量聚乙烯的串联聚合装置,其特征在于:所述搅流机构(10)包括中心杆(101),所述中心杆(101)的一端与驱动电机(4)的输出端固定连接,所述中心杆(101)的外表面从上到下依次设置有排液叶(102)、增压叶(103)、扰流叶(104)、甩流叶(105)和若干个离心扇(106)以及导流扇(107)。

9.根据权利要求8所述的连续法生产超高分子量聚乙烯的串联聚合装置,其特征在于:所述排液叶(102)位于排液腔(71)的内部用于配合排液腔(71)的结构挤压聚乙烯;

10.一种采用上述权利要求1-9中任意一项所述的连续法生产超高分子量聚乙烯的串联聚合装置的使用方法,其特征在于,具体工艺步骤如下:

技术总结

本发明公开了一种连续法生产超高分子量聚乙烯的串联聚合装置,涉及高分子量聚乙烯的技术领域,包括两个串联的反应釜,两个串联的反应釜之间连通有串联淤浆泵,串联淤浆泵包括驱动电机和顶罩,所述顶罩的底部设置有导流壳,所述导流壳的内部设置有加压机构和扰流机构。本发明结构合理设置了加压机构和搅流机构,斜孔呈倾斜设置配合离心扇的形状再加上储液罩和离心罩内部的几何形状,能够增加聚乙烯流体压力,聚乙烯通过离心力的不断挤压,通过调节离心扇转速施加的压力,可以控制聚合反应的速度,从而影响聚合物的分子量,较高的压力可以促进反应速率,有助于增加聚合物的分子量,降低分子量波动。

技术研发人员:方庆忠,方正京华,钱小全,江本

受保护的技术使用者:中玺新材料(安徽)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!