一种内置分离系统的有机硅单体合成装置

本发明涉及多相流反应,特别是涉及一种内置分离系统的有机硅单体合成装置。

背景技术:

1、有机硅材料具有耐高低温、电气绝缘、耐氧化稳定性、耐候性、难燃、耐腐蚀以及生理惰性等诸多优异特性,而被广泛用于航空航天、电子电器、汽车、医疗卫生等领域。有机硅单体的合成是有机硅材料和工业的基础,其通常采用rochow直接法合成。占有机硅单体80%以上的甲基有机硅单体主要通过硅粉颗粒和氯甲烷气体在流化床反应器中由cu基催化剂和锌、锡等助剂直接催化合成,氯甲烷同时用作流化介质和反应物,未反应的氯甲烷、气态的甲基氯硅烷和副产物夹带催化剂以及微细硅颗粒排出反应器。

2、目标产物(二甲基二氯硅烷,dimethyldichlorosilance,m2)的选择性,即m2占所有产物的比例,以及氯甲烷的转化率(1减去反应器出口的氯甲烷流量除以反应器入口的氯甲烷流量)是衡量单体流化床反应器性能的主要指标。为了提高氯甲烷的转化率,工业上通常采用提高反应器入口氯甲烷气速的方法,这导致更多、更大粒径的硅颗粒和催化剂被气体夹带出反应器。

3、目前的流化床反应器多数在外部设置一级或多级旋风分离器收集排出的硅颗粒和催化剂,并通过间断批量或连续的方式输送回反应器。中国专利cn101139353a、美国专利4281149公开了由反应器和旋风分离器组成的合成系统。分离器分离得到的较粗的颗粒直接返回反应器中,多级分离后得到的细颗粒还需后处理再循环到反应器或从工艺中排出。这种方式不仅导致流化床反应器及后续设备磨损严重,物料消耗高,反应器内的催化剂量不稳定,操作参数波动较大,产品质量不稳定的问题,同时还会产生由于保温措施不当,导致硅颗粒、催化剂以及未反应的氯甲烷气体间的副反应生成高沸物,堵塞装备的问题。

4、中国专利cn 203598804u、cn102078784a都公开了带有内置旋风分离器的有机硅流化床反应器,旋风分离器安装在流化床反应器内,有利于延长细硅颗粒和催化剂在反应器内的停留时间,且无需另加保温措施。而且不会造成反应床内温度等操作参数波动太大。但是这种内置的旋风分离器导致设备结构尺寸庞大,如cn 203598804u提出旋风分离器安装在反应器的扩大段,扩大段直径最高达反应段直径的2.5倍,扩大段高度最高达反应段直径的6.25倍。工业生产中有机硅合成流化床反应器的反应段直径可达3m以上,因此,合成装置的扩大段直径将达6~7m,扩大段高度达18m以上,从而导致设备、基础建筑以及操作成本都大幅度增加,设备制造和运输也非常困难。

技术实现思路

1、本发明的目的是提供一种内置分离系统的有机硅单体合成装置,以解决上述现有技术存在的问题,极大地降低了其出口处硅颗粒和催化剂颗粒地带出量,避免了后续设备磨损严重、操作参数波动较大,产品质量不稳定的问题,也避免了生成高沸物,堵塞装备的问题。

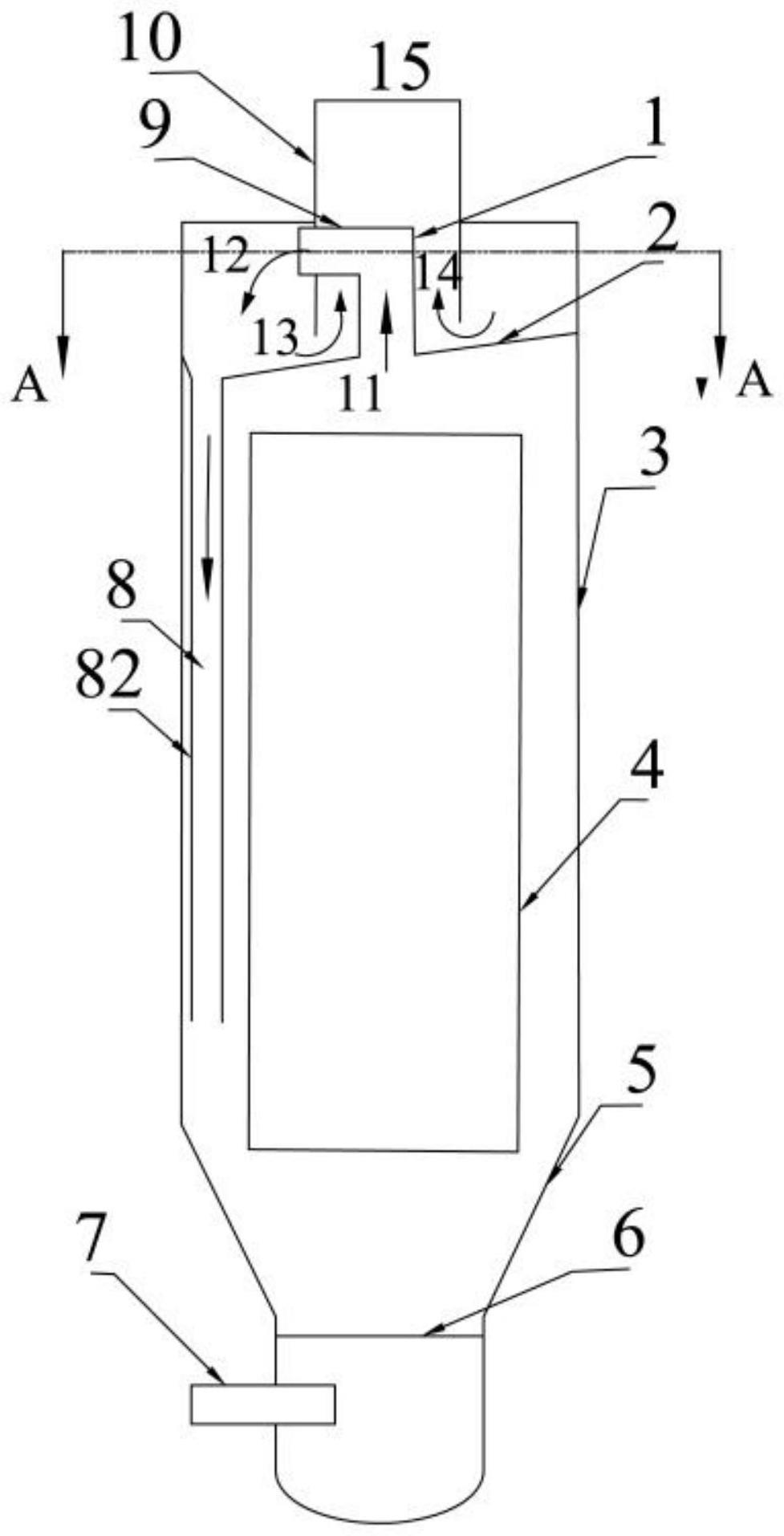

2、为实现上述目的,本发明提供了如下方案:本发明提供一种内置分离系统的有机硅单体合成装置,包括

3、装置主体,所述装置主体包括换热系统、圆柱反应区主筒体、倒圆锥筒体和进气分布器,所述圆柱反应区主筒体、倒圆锥筒体和进气分布器从上至下依次连接;所述换热系统安装在圆柱反应区主筒体内部;所述圆柱反应区主筒体中硅颗粒和气体物质构成的气固两相流与所述换热系统换热;

4、分离系统,所述分离系统包括上升管、封头和弯管,所述圆柱反应区主筒体的顶部设置有所述封头,所述封头上开设有与所述上升管相连通的入口,所述上升管的出口处连接有所述弯管,所述弯管沿上升管的切线方向设置;

5、回料系统,所述圆柱反应区主筒体内位于所述封头的底部周向与所述圆柱反应区主筒体的内壁之间设置有所述回料系统,所述回料系统的回料管与所述圆柱反应区主筒体的中下部相连通;

6、气体出口管,所述圆柱反应区主筒体的顶部设置有所述气体出口管,所述气体出口管位于所述分离系统的中上部,所述弯管的出口与所述气体出口管相连通,所述上升管与气体出口管的内壁之间留有环隙。

7、优选地,所述进气分布器为平板分布器或锥形分布器,所述进气分布器的结构为板式或喷嘴式。

8、优选地,所述换热系统的换热管的形式为指形管或u形管。

9、进一步地,所述换热系统的指型换热管为单程。

10、进一步地,所述换热系统的u形管为1~5u形串联换热管。

11、优选地,所述上升管的中心与所述圆柱反应区主筒体的中心重合,所述上升管的直径为所述圆柱反应区主筒体直径的1/5~1/8倍;所述上升管的高度是上升管自身直径的1~3倍。

12、优选地,所述封头的截面为正圆锥台形,所述封头的圆锥中心与所述上升管的中心之间的偏离距离为0.3~0.45倍的圆柱反应区主筒体直径;所述回料系统的回料管为圆柱形管道。

13、优选地,所述封头的截面为倒圆锥台形,所述封头的圆锥中心与所述上升管的中心重合,所述回料系统为圆柱反应区主筒体与位于封头底部的内筒之间的环形空间。

14、优选地,所述气体出口管的直径为所述上升管直径的1.8~2.4倍。

15、优选地,所述弯管的外壁面与所述上升管相切,所述弯管的上壁面与所述上升管的顶端对齐;所述弯管的个数为3~6个,且各弯管均关于所述上升管的中心轴对称分布。

16、优选地,所述弯管的中心轴线为二次曲线,且所述弯管的中心轴线水平设置;所述弯管的横截面为矩形、圆形或椭圆形。

17、进一步地,所述弯管的矩形横截面积为所述上升管横截面积的20~40%,或所述弯管的圆形截面直径为所述上升管直径的20~40%,或所述弯管的椭圆形截面的长短轴分别为所述上升管直径20~40%和10~20%。

18、本发明相对于现有技术取得了以下有益技术效果:

19、本发明中的内置分离系统的有机硅单体合成装置,包括装置主体、分离系统、回料系统和气体出口管,装置主体内置分离系统,经分离系统分离后的颗粒通过回料系统回到反应区主筒体内,净化后的气体经气体出口管排出反应器筒体。本发明提出的单体合成装置,极大地降低了其出口处硅颗粒和催化剂颗粒地带出量,避免了后续设备磨损严重、操作参数波动较大,产品质量不稳定的问题,也避免了生成高沸物,堵塞装备的问题;同时分离系统上升管的直径仅为反应区主筒体直径的1/5~1/8倍,且不需要扩大段,分离系统高度仅为反应区主筒体直径1/5~3/5倍。本发明装置的空间尺度极大减小,设备、基础建筑以及操作成本都会大幅度减小,避免了由于设备空间尺度大导致的设备制造和运输困难的问题。

技术特征:

1.一种内置分离系统的有机硅单体合成装置,其特征在于:包括

2.根据权利要求1所述的内置分离系统的有机硅单体合成装置,其特征在于:所述进气分布器为平板分布器或锥形分布器。

3.根据权利要求1所述的内置分离系统的有机硅单体合成装置,其特征在于:所述换热系统的换热管的形式为指形管或u形管。

4.根据权利要求1所述的内置分离系统的有机硅单体合成装置,其特征在于:所述上升管的中心与所述圆柱反应区主筒体的中心重合,所述上升管的直径为所述圆柱反应区主筒体直径的1/5~1/8倍;所述上升管的高度是上升管自身直径的1~3倍。

5.根据权利要求1所述的内置分离系统的有机硅单体合成装置,其特征在于:所述封头的截面为正圆锥台形,所述封头的圆锥中心与所述上升管的中心之间的偏离距离为0.3~0.45倍的圆柱反应区主筒体直径;所述回料系统的回料管为圆柱形管道。

6.根据权利要求1所述的内置分离系统的有机硅单体合成装置,其特征在于:所述封头的截面为倒圆锥台形,所述封头的圆锥中心与所述上升管的中心重合,所述回料系统为圆柱反应区主筒体与位于封头底部的内筒之间的环形空间。

7.根据权利要求1所述的内置分离系统的有机硅单体合成装置,其特征在于:所述气体出口管的直径为所述上升管直径的1.8~2.4倍。

8.根据权利要求1所述的内置分离系统的有机硅单体合成装置,其特征在于:所述弯管的外壁面与所述上升管相切,所述弯管的上壁面与所述上升管的顶端对齐;所述弯管的个数为3~6个,且各弯管均关于所述上升管的中心轴对称分布。

9.根据权利要求1所述的内置分离系统的有机硅单体合成装置,其特征在于:所述弯管的中心轴线为二次曲线,且所述弯管的中心轴线水平设置;所述弯管的横截面为矩形、圆形或椭圆形。

技术总结

本发明公开一种内置分离系统的有机硅单体合成装置,包括装置主体、分离系统、回料系统和气体出口管,装置主体内置分离系统,经分离系统分离后的颗粒通过回料系统回到反应区主筒体内,净化后的气体经气体出口管排出反应器筒体。本发明提出的单体合成装置,极大地降低了其出口处硅颗粒和催化剂颗粒地带出量,避免了后续设备磨损严重、操作参数波动较大,产品质量不稳定的问题,也避免了生成高沸物,堵塞装备的问题;同时本发明装置的空间尺度极大减小,设备、基础建筑以及操作成本都会大幅度减小,避免了由于设备空间尺度大导致的设备制造和运输困难的问题。

技术研发人员:陈光辉,张攀,范军领,高飞,王伟文

受保护的技术使用者:青岛科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!