催化剂及其制备方法和应用与流程

本发明涉及催化剂,具体而言,涉及一种催化剂及其制备方法和应用。

背景技术:

1、现有技术中,天然气车尾气后处理用催化剂普遍采用贵金属pt、pd、rh作为活性组分。例如中国发明专利(cn 208057201 u),提供了一种天然气三元催化剂的制备方法。此专利中催化剂的制备方法采用多层涂覆,对气体污染物的催化能力更强;催化剂涂层分为三层,催化剂载体的上涂覆层浆料,负载有贵金属铑,涂覆量为(60~84)g/l;中涂覆层浆料,负载有贵金属铂,涂覆量为(20~36)g/l;下涂覆层的催化剂浆料,负载有贵金属钯,涂覆量为(100~120)g/l。还例如中国发明专利(cn112007682b)提供了一种催化氧化甲醇的低温型催化剂及其制备方法。采用具有多孔结构、大比表面积的w-al2o3作为基底涂层,起到了均匀负载贵金属的作用,钨元素的添加可进一步增加氧化铝的路易斯酸位点,进而有效提升催化剂涂层性能。制备得到的催化剂的低温催化氧化甲醇活性突出、耐水性能优异。

2、但是,现有技术中在采用贵金属pt、pd、rh作为活性组分时,常存在活性组分在催化剂中分布并不均匀、利用率较低,催化剂催化效率差、低温活性差、高温稳定性差等问题。为了改善以上问题,有必要提供一种新的天然气车后处理用催化剂及其制备方法。

技术实现思路

1、本发明的主要目的在于提供一种催化剂及其制备方法和应用,以解决现有技术中在采用贵金属pt、pd、rh作为活性组分时,常存在的活性组分在催化剂中分布并不均匀、利用率较低,催化剂催化效率差、低温活性差、高温稳定性差等问题。

2、为了实现上述目的,根据本发明的一个方面,提供了一种催化剂,包括陶瓷载体及设置在陶瓷载体外表面上的涂层,涂层包括依次设置在陶瓷载体外表面上的铂层和铑层,且铂层和铑层中还各自独立地含有氧化钨改性的铈锆氧化物和碱土金属氧化物改性的γ-三氧化二铝。

3、进一步地,氧化钨改性的铈锆氧化物中,氧化钨物理负载在铈锆氧化物的外表面上;碱土金属氧化物改性的γ-三氧化二铝中,碱土金属氧化物物理负载在γ-三氧化二铝的外表面上;优选地,铂层和铑层中,碱土金属氧化物改性的γ-三氧化二铝和氧化钨改性的铈锆氧化物的重量比各自独立地为1:1.5~1.5:1;优选地,在催化剂中,铂层和铑层的涂覆量各自独立地为100~300g/l。

4、进一步地,陶瓷载体为堇青石蜂窝陶瓷;优选地,堇青石蜂窝陶瓷的目数为300~800目,壁厚为0.0508~0.1524mm。

5、进一步地,催化剂中,铂的负载量为10~200g/ft3,铑的负载量为1~20g/ft3;优选地,碱土金属氧化物选自氧化钡和/或氧化锶;更优选碱土金属氧化物选自氧化钡。

6、根据本发明的另一方面,提供了一种前述的催化剂的制备方法,制备方法包括:提供碱土金属氧化物改性的γ-三氧化二铝及氧化钨改性的铈锆氧化物;将含有氧化钨改性的铈锆氧化物、碱土金属氧化物改性的γ-三氧化二铝、第一竞相吸附剂、贵金属铂及第一粘结剂的第一浆料第一涂覆于陶瓷载体的外表面上,第一焙烧后在陶瓷载体外表面上设置铂层;将含有氧化钨改性的铈锆氧化物、碱土金属氧化物改性的γ-三氧化二铝、第二竞相吸附剂、贵金属铑及第二粘结剂的第二浆料第二涂覆于铂层的外表面上,第二焙烧后得到催化剂。

7、进一步地,第一焙烧和第二焙烧的处理温度各自独立地为500~650℃,处理时间各自独立地为2~3h;优选地,采用负压式涂覆专机进行第一涂覆和/或第二涂覆;第一涂覆和第二涂覆中,负压式涂覆专机的气压各自独立地为-20~-80kpa。

8、进一步地,第一竞相吸附剂和第二竞相吸附剂各自独立地为多元羧酸;进一步优选多元羧酸选自柠檬酸、酒石酸、草酸或苹果酸中的一种或多种;优选地,第一粘结剂和第二粘结剂各自独立地选自铝溶胶、硅溶胶、拟薄水铝石或纳米氧化铝中的一种或多种;优选地,第一浆料和第二浆料中还各自独立地含有增稠剂;进一步优选增稠剂选自羟乙基纤维素、羟甲基纤维素、羟丙基甲基纤维素或聚丙烯酸中的一种或多种。

9、进一步地,碱土金属氧化物改性的γ-三氧化二铝通过以下方法制备得到:使γ-三氧化二铝、碱土金属盐和溶剂的第一混合物依次经过第一搅拌、第一烘干及第三焙烧,得到碱土金属氧化物改性的γ-三氧化二铝;优选地,第一搅拌的搅拌时间为1~7h,搅拌速率为200~500rpm;优选地,第一烘干的处理温度为100~140℃,处理时间为10~14h;优选地,第三焙烧的处理温度为500~800℃,处理时间为1~3h;优选地,碱土金属盐前驱体选自氢氧化钡八水合物和/或硝酸锶;优选地,调节第一混合物的ph值为6.0~6.5。

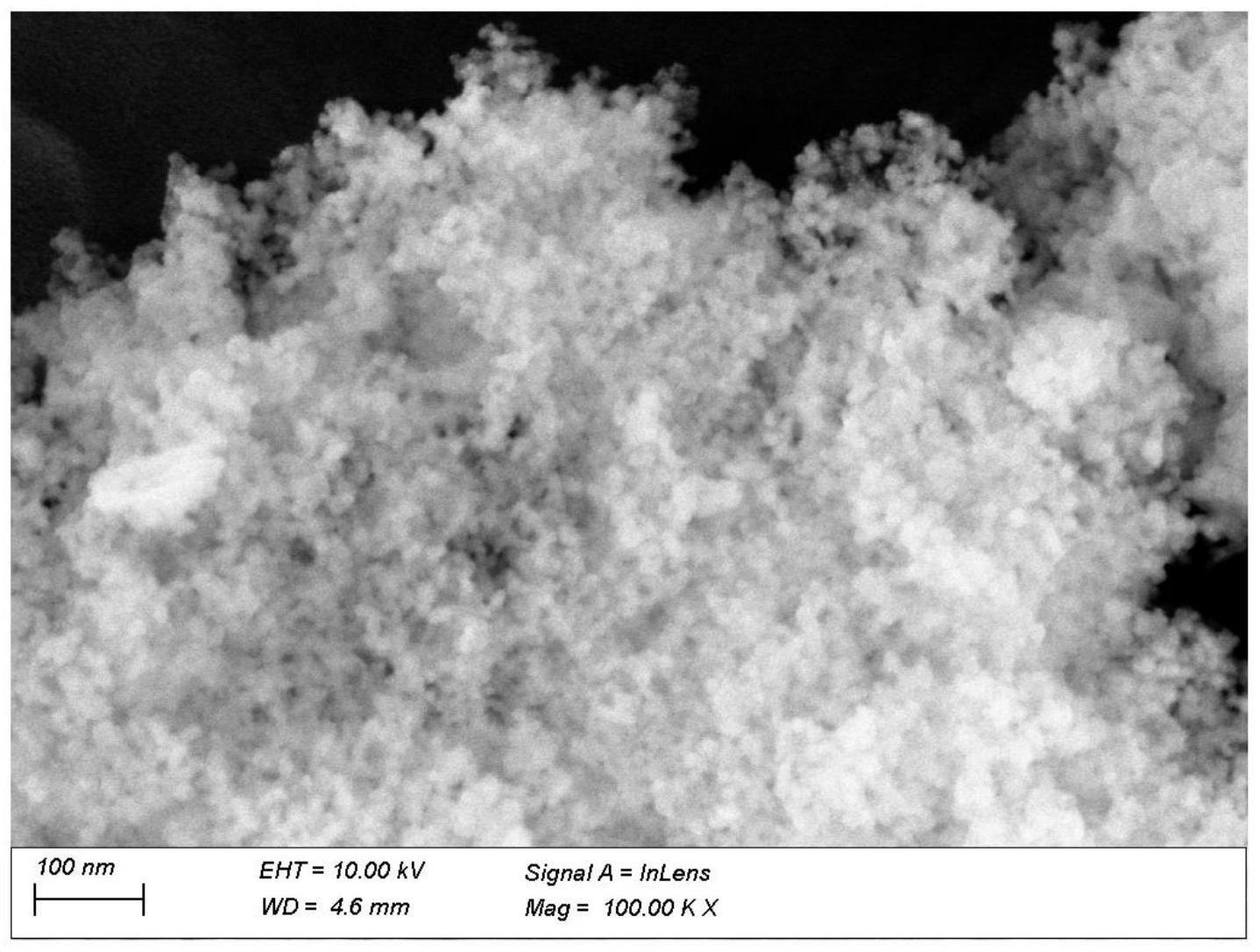

10、进一步地,氧化钨改性的铈锆氧化物通过以下方法制备得到:使包含有钨盐、铈锆氧化物和溶剂的第二混合物依次经过干燥及第四焙烧,得到氧化钨改性的铈锆氧化物;优选地,采用旋蒸的方式进行干燥,旋蒸的处理时间为3~10h,处理温度为70~120℃;优选地,第四焙烧的处理温度为400~800℃,处理时间为2~4h;优选地,钨盐为钨酸铵。

11、根据本发明的另一方面,提供了一种前述的催化剂在天然气车尾气处理中的应用。

12、发明人在陶瓷载体外表面上设置铂层和铑层,铂对气体机尾气中一氧化碳、碳氢化合物的去除作用优异,铑对气体机尾气中氮氧化合物的去除作用优异。而且铂和铑化学稳定性非常高,具有很好的抗腐蚀抗氧化能力,从而可以大幅度提高催化剂的应用稳定性。另外,相对于其他贵金属(诸如pd),铂和铑的成本也更低。在上述铂层和铑层中,碱土金属元素及钨元素的引入在满足催化剂常规性能需求的前提下,还可有效提高活性组分在催化剂中的分布均匀性、利用率,催化剂的催化效率、低温活性、高温稳定性。这是由于,碱土金属元素可以有效支撑铝氧化物结构,从而增加铝氧化物的高温稳定性。而相较于其他高温金属元素,钨元素可提高贵金属活性组分(例如铂)的分散率,从而使得贵金属活性组分在催化剂中分布更均匀、利用率更高,催化剂催化效率得到大幅度提升。同时,钨元素的引入还可以增强铈锆氧化物的储氧能力,拓宽催化剂的温度窗口,进一步提高催化剂的低温催化活性。

技术特征:

1.一种催化剂,包括陶瓷载体及设置在所述陶瓷载体外表面上的涂层,其特征在于,所述涂层包括依次设置在所述陶瓷载体外表面上的铂层和铑层,且所述铂层和所述铑层中还各自独立地含有氧化钨改性的铈锆氧化物和碱土金属氧化物改性的γ-三氧化二铝。

2.根据权利要求1所述的催化剂,其特征在于,所述氧化钨改性的铈锆氧化物中,氧化钨物理负载在铈锆氧化物的外表面上;所述碱土金属氧化物改性的γ-三氧化二铝中,碱土金属氧化物物理负载在γ-三氧化二铝的外表面上;

3.根据权利要求1或2所述的催化剂,其特征在于,所述陶瓷载体为堇青石蜂窝陶瓷;

4.根据权利要求1所述的催化剂,其特征在于,所述催化剂中,铂的负载量为10~200g/ft3,铑的负载量为1~20g/ft3;

5.一种权利要求1所述的催化剂的制备方法,其特征在于,所述制备方法包括:

6.根据权利要求5所述的催化剂的制备方法,其特征在于,所述第一焙烧和所述第二焙烧的处理温度各自独立地为500~650℃,处理时间各自独立地为2~3h;

7.根据权利要求6所述的催化剂的制备方法,其特征在于,所述第一竞相吸附剂和所述第二竞相吸附剂各自独立地为多元羧酸;进一步优选所述多元羧酸选自柠檬酸、酒石酸、草酸或苹果酸中的一种或多种;

8.根据权利要求6所述的催化剂的制备方法,其特征在于,所述碱土金属氧化物改性的γ-三氧化二铝通过以下方法制备得到:

9.根据权利要求7所述的催化剂的制备方法,其特征在于,所述氧化钨改性的铈锆氧化物通过以下方法制备得到:

10.一种权利要求1所述的催化剂在天然气车尾气处理中的应用,其特征在于,催化剂包括陶瓷载体及设置在所述陶瓷载体外表面上的涂层,所述涂层包括依次设置在所述陶瓷载体外表面上的铂层和铑层,且所述铂层和所述铑层中还各自独立地含有氧化钨改性的铈锆氧化物和碱土金属氧化物改性的γ-三氧化二铝。

技术总结

本发明提供了一种催化剂及其制备方法和应用。该催化剂包括陶瓷载体及设置在陶瓷载体外表面上的涂层,涂层包括依次设置在陶瓷载体外表面上的铂层和铑层,且铂层和铑层中还各自独立地含有氧化钨改性的铈锆氧化物和碱土金属氧化物改性的γ‑三氧化二铝。在铂层和铑层中,碱土金属元素及钨元素的引入在满足催化剂常规性能需求的前提下,还可有效提高活性组分在催化剂中的分布均匀性、利用率,催化剂的催化效率、低温活性、高温稳定性。

技术研发人员:武亚南,韩学旺,谢路芳,于姗姗,宋冉冉,李庆贺

受保护的技术使用者:潍柴动力股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!