一种超临界二氧化碳催化裂化油浆混合设备的制作方法

本发明属于混合器,具体涉及一种超临界二氧化碳催化裂化油浆混合设备。

背景技术:

1、催化裂化油浆包含大量的芳烃、烷烃,用来生产针状焦、炭黑、碳纤维、橡胶填充剂、塑料增塑剂及导热油等高附加值的产品可大大提升油浆的附加值,但油浆中同时存在大量的催化剂固体颗粒,严重限制了油浆的高附加值利用。比如,用来生产炭黑或橡胶填充剂的油浆,要求固含率不超过500ppm;生产针状焦的油浆,要求固含率不超过100ppm,生产碳纤维的要求更为苛刻,要求固含率小于20ppm。而催化油浆中固体催化剂粉末含量一般在2000~9000ppm,因此,油浆中固体颗粒的脱除是高附加值利用油浆的先决条件。

2、由于油浆粘度大、流动性差、分散困难、常温易凝固等问题严重限制了油浆难以实现固相连续分离。超临界二氧化碳粘度很低,接近气体的粘度且具有很大的扩散系数,将超临界二氧化碳和油浆混合后,油浆的粘度将大大降低,使油浆的液固分离变得容易。油浆和超临界二氧化碳混合时需要用到混合器,中国专利cn 211514352 u公开了一种高粘度介质动态混合器,将上腔内的介质呈螺旋状挤出至内筒内与其他介质混合,可将介质充分混合均匀,能解决搅拌装置的死角问题,但由于二氧化碳在压力高于7.38mpa后才能达到超临界状态,动态混合器在高压下的动密封磨损严重,较难实现长周期连续运行。中国专利cn211216214u公开了一种用于高粘度液相物料的静态混料器,通过在混料器内增设的混料节和导流节,有效增加液相物料的混合次数,但由于油浆流动性差,混合时流动较为困难、压降较大。

技术实现思路

1、为了解决现有混合设备在混合油浆和超临界二氧化碳时存在的流动困难、压降较大、难以长周期连续运行等问题,本发明提供一种超临界二氧化碳催化裂化油浆混合设备。

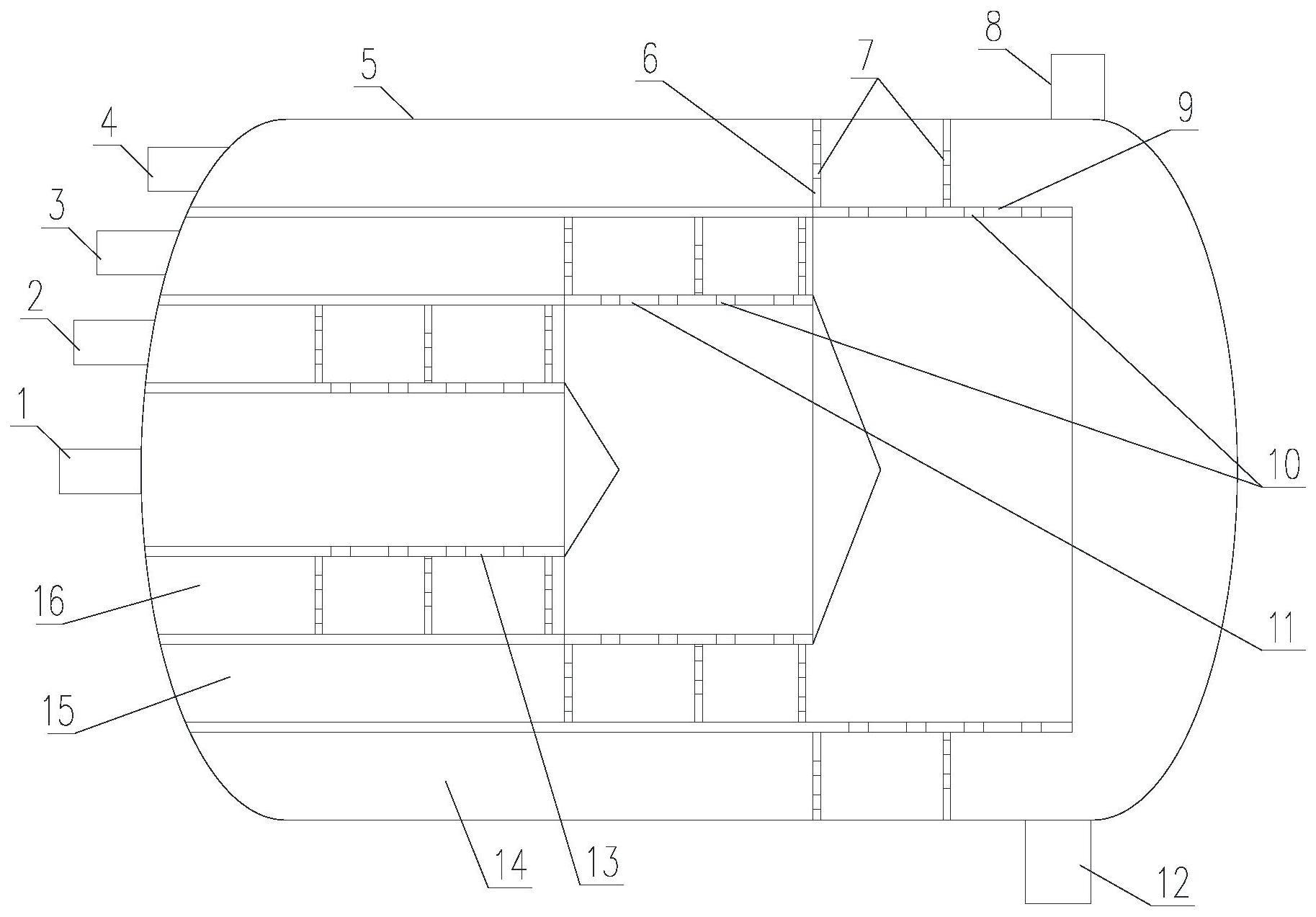

2、本发明提供的超临界二氧化碳催化裂化油浆混合设备包括卧式罐体、油浆入口、超临界二氧化碳入口、分散筒、超临界二氧化碳出口和混合物出口;分散筒位于卧式罐体内并与卧式罐体同轴设置,分散筒左端与卧式罐体左侧封头固定连接,分散筒右端封闭且为自由端;分散筒为多个,沿卧式罐体径向由内而外逐层嵌套,分散筒内径逐层增大,长度逐层增加,同时形成由内而外排布的与分散筒数量相等的环形通道;最内层分散筒筒壁上开设分散孔,油浆入口设于卧式罐体左侧封头上并与最内层分散筒连通;除最内层分散筒外,其余各层分散筒筒壁上的分散孔均开设于与其相邻内层分散筒非重叠部分的分散筒筒壁上;超临界二氧化碳入口设于卧式罐体左侧封头上并与相应的每个环形通道连通;超临界二氧化碳出口设于卧式罐体右侧顶部,混合物出口设于卧式罐体右侧底部。

3、分散筒右端封闭,筒壁开分散孔,主要是为防止油浆“短路”,以保证油浆尽可能多的与超临界二氧化碳接触,从油浆入口进入的油浆全部从分散筒筒壁离开分散筒,在分散筒外与超临界二氧化碳接触混合。外层分散筒筒壁上的分散孔开在与其相邻的内层分散筒非重叠部分的分散筒筒壁上,以使相邻内层的混合物与本层进入的超临界二氧化碳混合后再进入相邻外层,达到分层接触、分段混合、逐渐降粘的效果。

4、一般情况下,外层分散筒直径为与其相邻内层分散筒直径的1.3~2倍;作为改进,内外相邻两层分散筒之间的环形通道由内而外其径向宽度逐层增大,这样的设置使得沿油浆混合物流动方向上的混合空间逐渐增大,为油浆吸收超临界二氧化碳后体积逐渐膨胀提供空间,使得流动更为顺畅,压降更小。分散筒上的分散孔可为圆孔或条缝,圆孔直径为10~100mm,条缝宽度为5~50mm,长度为10~100mm。为降低油浆的流动阻力,在分散筒后设置一锥形的封闭引流板,使油浆在下层分散筒内的流动更为顺畅。

5、作为进一步的方案,内层油浆在与超临界二氧化碳混合后流动性会变好、更易于分散,由于分散的越细混合效果越好,分散筒由内而外其上的分散孔尺寸逐层减小,以使得油浆分散越来越细,提高混合效果。

6、作为进一步的方案,在内外相邻两层分散筒之间的环形通道内设置分散板,分散板为环形板,分别与内层分散筒外筒壁和外层分散筒内筒壁固定连接,分散板上开通道孔,分散板设置于内层分散筒上开设分散孔的那部分筒壁上。设置分散板的好处可以把超临界二氧化碳和油浆的混合物进一步分散,更好的和分散的油浆进行接触混合。所述通道孔可为圆孔或圆环缝,圆孔直径为2~50mm;环缝宽度为2~20mm。

7、作为更进一步的方案,同一环形通道内设置的分散板可以为多层,且开孔不重合,即相邻两层分散板上的通道孔在轴向上彼此错开。这样的好处是可以用多层分散板增加混合物在混合设备内的流动距离,增加对混合物的扰动,提升混合效果。

8、作为可选的方案,卧式罐体内部设置一隔板,隔板垂直于卧式罐体轴线并与卧式罐体内壁固定密闭连接,隔板将卧式罐体内部空间分为左右两部分;隔板右侧与分散筒左端固定连接,隔板左侧的卧式罐体内部空间形成分配腔,分配腔内设置与隔板垂直的若干挡板,将分配腔分割为与最内层分散筒连通的油浆分配腔和与各个环形通道连通的各个超临界二氧化碳分配腔,油浆分配腔与相应油浆入口连通,超临界二氧化碳分配腔与超临界二氧化碳入口连通。所述挡板可以为平板也可以为弧面板。分配腔可以对油浆和超临界二氧化碳起到分配导流的作用,使超临界二氧化碳成环形一层层的与油浆混合。

9、所述超临界二氧化碳出口位于右侧罐体顶部,供未完全溶解于油浆的超临界二氧化碳溢出,溢出后可以直接排空,也可以增压后、通过管路循环返回超临界二氧化碳入口继续溶解到油浆中。

10、所述混合物出口位于右侧罐体底部,将混合后的油浆排出混合设备,以利进一步利用。

11、本发明具有以下有益效果:

12、1)通过将油浆和超临界二氧化碳分层、分段混合,克服了油浆粘度大、流动性差的缺点,达到混合降粘的效果;

13、2)可以为不同的混合段输入不同的超临界二氧化碳流量,提高了混合效率;不同的环形通道可以为油浆和超临界二氧化碳的混合物体积膨胀提供空间,整个流动顺畅、流动压降小;由内而外逐层减小的开孔增加了混合强度,提高了混合效果;

14、3)可以按分散筒的长度、环形通道的间隙大小等综合设定流入每层环形通道的超临界二氧化碳的体积。具体是分散筒开孔部份越长,则此层超临界二氧化碳的流量越大;环形通道的间隙越大,则此层超临界二氧化碳的流量越大;不同层的环形通道的超临界二氧化碳的流量可以通过不同的超临界二氧化碳入口流量来进行控制;

15、4)混合设备内无搅拌元件等运动部件,降低了系统的能耗,可以适用于高压混合条件,实现了混合设备的长周期运行。

技术特征:

1.一种超临界二氧化碳催化裂化油浆混合设备,其特征在于:包括卧式罐体、油浆入口、超临界二氧化碳入口、分散筒、超临界二氧化碳出口和混合物出口;分散筒位于卧式罐体内并与卧式罐体同轴设置,分散筒左端与卧式罐体左侧封头固定连接,分散筒右端封闭且为自由端;分散筒为多个,沿卧式罐体径向由内而外逐层嵌套,分散筒内径逐层增大,长度逐层增加,同时形成由内而外排布的与分散筒数量相等的环形通道;最内层分散筒筒壁上开设分散孔,油浆入口设于卧式罐体左侧封头上并与最内层分散筒连通;除最内层分散筒外,其余各层分散筒筒壁上的分散孔均开设于与其相邻内层分散筒非重叠部分的分散筒筒壁上;超临界二氧化碳入口设于卧式罐体左侧封头上并与相应的每个环形通道连通;超临界二氧化碳出口设于卧式罐体右侧顶部,混合物出口设于卧式罐体右侧底部。

2.根据权利要求1所述的混合设备,其特征在于:所述内外相邻两层分散筒之间的环形通道由内而外其径向宽度逐层增大。

3.根据权利要求1所述的混合设备,其特征在于:所述分散筒由内而外其上的分散孔尺寸逐层减小。

4.根据权利要求2所述的混合设备,其特征在于:所述分散筒由内而外其上的分散孔尺寸逐层减小。

5.根据权利要求1所述的混合设备,其特征在于:所述外层分散筒直径为与其相邻内层分散筒直径的1.3~2倍。

6.根据权利要求1~5任一所述的混合设备,其特征在于:所述内外相邻两层分散筒之间的环形通道内设置分散板,分散板为环形板,分别与内层分散筒外筒壁和外层分散筒内筒壁固定连接,分散板上开通道孔,分散板设置于内层分散筒上开设分散孔的那部分筒壁上。

7.根据权利要求6所述的混合设备,其特征在于:所述同一环形通道内设置的分散板为多层,且开孔不重合,即相邻两层分散板上的通道孔在轴向上彼此错开。

技术总结

本发明公开了一种超临界二氧化碳催化裂化油浆混合设备,包括卧式罐体、分散筒、超临界二氧化碳出口和混合物出口;分散筒与卧式罐体同轴设置,其左端与卧式罐体左侧封头固定连接,右端封闭且为自由端;分散筒为多个,沿卧式罐体径向由内而外逐层嵌套,分散筒内径逐层增大,长度逐层增加,同时形成由内而外排布的与分散筒数量相等的环形通道;最内层分散筒筒壁上开分散孔,油浆入口与最内层分散筒连通;除最内层分散筒外,其余各层分散筒筒壁上的分散孔均设于与其相邻内层分散筒非重叠部分的分散筒筒壁上;超临界二氧化碳入口与每个环形通道连通。本发明克服了油浆粘度大、流动性差造成的混合困难问题,实现了油浆和超临界二氧化碳的充分混合。

技术研发人员:邓矛

受保护的技术使用者:中石化洛阳工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!