一种齿球型铜锌铝催化剂的制备方法与流程

本发明涉及醇催化胺化反应催化剂,尤其涉及一种齿球型铜锌铝催化剂的制备方法。

背景技术:

1、背景技术中的下列内容仅指本发明人理解的与本发明有关的信息,旨在通过对与本发明相关的一些基础技术知识的说明而增加对本发明的理解,该信息并不必然已经构成被本领域一般技术人员所公知的知识。

2、精细化工涉及到醇催化胺化反应过程的产品种类多,一方面,在制药和有机合成中获得了广泛的应用,另一方面,在橡胶和塑料等高分子领域也得到了大量的应用。醇催化胺化反应工艺分为釜式和固定床两种,精细化工行业由于产品种类多,生产规模较小,通常采用间歇式单釜操作生产方式,具有安全生产压力大、生产效率低、污染物排放量大、能耗大等缺点。而固定床连续化反应因产能高、更加安全、副反应少、生产自动化水平高、产品质量和稳定性得到提升,同时,能源和原料得到充分利用、原料消耗降低,受到越来越多的关注,有助于提高企业在行业中的竞争力。

3、对于固定床醇催化胺化反应常用的催化剂而言,主要存在以下缺陷;使用挤条法成型制备的催化剂在使用过程中,因颗粒和颗粒之间摩擦、颗粒与反应原料和产物气流的侵蚀,会产生相当数量的粉尘,而且在使用过程中容易破碎,导致床层均一性不好,容易发生架桥,造成沟流、偏流、物料走短路的现象,特别是列管反应器尤为明显,给正常生产带来不便。

技术实现思路

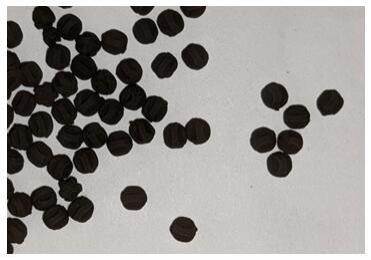

1、针对现有技术制备的用于固定床醇催化胺化反应的催化剂存在诸多不足的问题,本发明提供一种铜锌铝齿球型催化剂的新型制备方法,其制备的铜锌铝催化剂不仅强度好,在使用过程中不易粉化和破碎。而且齿球型催化剂具有装填均匀,床层空隙率提高,床层压降减小的特点,有助于克服反应过程中存在的物料沟流、偏流和物料走短路的问题。为实现上述发明目的,本发明公开了以下技术方案。

2、一种齿球型铜锌铝催化剂的制备方法,包括如下步骤:

3、(1)第一步中和:将硫酸铝溶液和碱性物质混合,并将体系ph调节6~8之间。然后在加热条件下反应,完成后进行老化,即得拟薄水铝石浆液。

4、(2)第二步中和:在所述拟薄水铝石浆液中继续加入铜源和锌源和碱性物质,并将体系ph调节6~8之间,然后在加热条件下反应,完成后进行老化,即得负载铜锌的拟薄水铝石浆液。

5、(3)分离出所述负载铜锌的拟薄水铝石浆液中的产物,将其水洗后压榨得到滤饼(烧残15-30wt%)。将所述滤饼与拟薄水铝石粉、活性助剂、成型助剂、水和浓硝酸混匀后造粒成型为齿球型。然后将其依次进行干燥、焙烧处理,完成后即得所述铜锌铝催化剂。

6、进一步地,步骤(1)、(2)中,所述碱性物质包括碳酸钠、碳酸氢钠、氢氧化钠等中的任意一种。

7、进一步地,步骤(1)中,所述加热温度为60~90℃,反应时间为20~40min,老化时间为20~40min。本步骤利用所述硫酸铝溶液和碱性物质制备成拟薄水铝石浆液,其中氢氧化铝作为骨架。

8、进一步地,步骤(2)中,以成品干基计量,所述拟薄水铝石浆液中铜源的质量分数为15~25%,所述锌源的质量分数为5~15%。可选地,所述铜源为硫酸铜,所述锌源为硫酸锌。

9、进一步地,步骤(2)中,所述加热温度为60~90℃,反应时间为20~40min,老化时间为20~40min。本步骤将铜、锌负载到步骤(1)制备的拟薄水铝石上,形成铜锌铝活性结构。

10、进一步地,步骤(3)中,所述水洗时间为20~40min,水洗温度为60~90℃。

11、进一步地,步骤(3)中,按1kg干基计量,将所述拟薄水铝石粉(0~20%)和活性助剂(0~8%)、成型助剂、水和浓硝酸,混捏20~40min,成型后备用。

12、进一步地,步骤(3)中,所述活性助剂包括轻质氧化镁、氧化钙、碳酸钾、硝酸钙、硝酸镁、硝酸钾等中的一种。

13、进一步地,步骤(3)中,按1kg干基计量,所述成型助剂是由田菁粉或瓜尔胶(用量4~7%)、一水柠檬酸(用量0~4%)和纤维素(用量2~4%),浓硝酸用量3~5%(以hno3计)混合而成。可选地,所述纤维素包括羟丙基甲基纤维素、甲基纤维素、羟乙基甲基纤维素、乙基纤维素醚、羟乙基纤维素醚等中的至少一种。所述田菁粉或瓜尔胶有助于提高挤条过程的顺畅性,并有一定的扩孔效果。所述柠檬酸有助于改善孔分布和缩短捏合时间。所述纤维素有助于改善挤出条状物断裂。

14、进一步地,步骤(3)中,所述拟薄水铝石粉为孔容1.0~1.2ml/g的大孔粉铜锌铝滤饼的孔较小,对于大分子反应,可能存在扩散限制,此时,加入大孔粉,有助于改善扩散限制,提高反应性能。

15、进一步地,步骤(3)中,所述干燥温度为110~130℃,干燥时间为2~4h。

16、进一步地,步骤(3)中,所述焙烧温度为500~600℃,焙烧时间为2~4h。

17、进一步地,步骤(3)中,所述催化剂的形状包括三齿球、五齿球、齿柱形等中的任意一种。

18、与现有技术相比,本发明至少具有以下方面的有益技术效果:

19、(1)本发明第一次中和制备拟薄水铝石浆液,其中氢氧化铝作为骨架;第二次中和时,铜、锌负载到拟薄水铝石粒子上,形成铜锌铝活性结构。即采用两次中和的方式在拟薄水铝石表面形成更多的活性结构相。

20、(2)本发明在制备原料中加入了大孔拟薄水铝石粉,并加入活性助剂,一方面,改善了铜锌铝催化剂的孔结构,提高了反应性能;另一方面实现有助于提高催化剂的选择性,提高目标产物的收率。同时还有助于提高催化剂的热稳定性,这是由于加入碱性助剂,形成尖晶石结构(例如镁铝尖晶石),水热稳定性好,对于长周期运行有利。另外,本发明工艺流程更短,有助于降低生产成本。

21、(3)本发明制备的齿球型催化剂不仅强度好,在使用过程中不易粉化和破碎,而且齿球型催化剂具有装填均匀,床层空隙率提高,床层压降减小的特点,有助于克服反应过程中存在的物料沟流、偏流和物料走短路的问题,能够有效减小反应器的径向温差,可缓解催化剂结焦,改善催化剂的使用效果,延长催化剂使用寿命。同时,齿球形催化剂当量直径小,单位体积外表面积大,传质效率高,能够更好地提高催化反应效率因子。

技术特征:

1.一种齿球型铜锌铝催化剂的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的齿球型铜锌铝催化剂的制备方法,其特征在于,步骤(1)中,所述加热温度为60~90℃,反应时间为20~40min,老化时间为20~40min。

3.根据权利要求1所述的齿球型铜锌铝催化剂的制备方法,其特征在于,步骤(1)、(2)中,所述碱性物质包括碳酸钠、碳酸氢钠、氢氧化钠中的任一种。

4.根据权利要求1所述的齿球型铜锌铝催化剂的制备方法,其特征在于,步骤(2)中,步骤(2)中,以成品干基计量,所述拟薄水铝石浆液中铜源的质量分数为15~25%,所述锌源的质量分数为5~15%;可选地,所述铜源为硫酸铜,所述锌源为硫酸锌。

5.根据权利要求1所述的齿球型铜锌铝催化剂的制备方法,其特征在于,步骤(2)中,所述加热温度为60~90℃,反应时间为20~40min,老化时间为20~40min;

6.根据权利要求1所述的齿球型铜锌铝催化剂的制备方法,其特征在于,步骤(3)中,按1kg干基计量,将所述拟薄水铝石粉(0~20%)和活性助剂(0~8%)、成型助剂、水和浓硝酸,混捏20~40min,成型后备用。

7.根据权利要求1所述的齿球型铜锌铝催化剂的制备方法,其特征在于,步骤(3)中,所述活性助剂包括轻质氧化镁、氧化钙、碳酸钾、硝酸钙、硝酸镁、硝酸钾中的一种;

8.根据权利要求1所述的齿球型铜锌铝催化剂的制备方法,其特征在于,步骤(3)中,所述拟薄水铝石粉为孔容1.0~1.2ml/g的大孔粉。

9.根据权利要求1-8任一项所述的齿球型铜锌铝催化剂的制备方法,其特征在于,步骤(3)中,所述干燥温度为110~130℃,干燥时间为2~4h;

10.根据权利要求1-8任一项所述的齿球型铜锌铝催化剂的制备方法,其特征在于,步骤(3)中,所述催化剂的形状包括三齿球、五齿球、齿柱形中的任意一种。

技术总结

本发明公开一种齿球型铜锌铝催化剂的制备方法,包括步骤:(1)将硫酸铝溶液和碱性物质混合,并将体系pH调节6~8之间;然后在加热反应完成后,进行老化,即得拟薄水铝石浆液。(2)在所述拟薄水铝石浆液中继续加入铜源和锌源和碱性物质,并将体系pH调节6~8之间,然后在加热反应,完成后进行老化,即得负载铜锌的拟薄水铝石浆液。(3)分离出所述负载铜锌的拟薄水铝石浆液中的固体产物,将其水洗后进行干燥、焙烧处理,即得改性物料;将所述改性物料与拟薄水铝石粉、活性助剂、成型助剂、水和浓硝酸混匀后造粒成型为齿球型;然后将其依次进行干燥、焙烧处理,完成后即得所述铜锌铝催化剂,其不仅具有强度好,在使用过程中不易粉化和破碎的特点,而且目标产物收率显著提高。

技术研发人员:丛欣平,涂林涛,王坤,高宏艳,郭亮,祝伟

受保护的技术使用者:临朐恒辉新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!