一种电解铝覆盖料精确配比自动混合装置及方法与流程

本发明属于物料混合配送,尤其是涉及一种电解铝覆盖料精确配比自动混合装置及方法。

背景技术:

1、电解槽极上覆盖料是铝电解生产过程中的主要保温物料,对铝电解的节能、环保都有着非常重要的作用,随着国家对电解铝行业节能、环保要求越来越高,对覆盖料的配比、混合及输送提出更高的要求。在铝电解生产过程中的覆盖料中增加了不同比例的新鲜氧化铝,能有效提高覆盖料的保温性能。

2、目前传统的覆盖料使用方法大致有两种:一、地面混合输送上仓方式。即用电解槽极上覆盖料破碎颗粒与氧化铝在地面混合后通过气力垂直输送至覆盖料仓,通过皮带输送至多功能天车料箱。二、物料分仓阀门控制混合方式。即电解槽极上覆盖料颗粒与氧化铝分别输送至高位仓,通过阀门开度控制混合后,皮带输送至多功能天车料箱。

3、采用方法一(地面混合输送上仓方式):混料车按需要混合的比例装入氧化铝、电解槽极上覆盖料破碎颗粒,混合后运输到高位仓下,通过气力垂直输送至高位仓中,皮带输送至多功能天车料箱,此种方法由于有混合物料垂直输送,将导致两种不同密度、大小的物料在重力和外力的作用下,相互分离即离析现象。此种方法的缺点:1、产生离析;2、混合料的均匀性较差、效率低;3、人工劳动强度大;4、输送系统自动化程度低;5、无法准确实时控制氧化铝与电解槽极上覆盖料破碎颗粒的配比,不利于电解槽覆盖料保温性能的精准控制。

4、采用的方法二(物料分仓阀门控制混合方式):混料车分别把电解槽极上覆盖料破碎颗粒、新鲜氧化铝输送到不同的高位仓中,通过控制阀门打开装有两种物料的高位仓,实现物料混合,皮带输送至多功能天车料箱。此种方式的缺点:1、由于两种物料均通过阀门打开方式,物料直接落在输送皮带上,导致两种物料出现分层现象,混合不均匀;2、无法实现精确配比,仅靠阀门的开度进行配比,准确性难于控制;3、输送系统自动化程度低。

技术实现思路

1、针对背景技术中存在的技术问题,本发明提供了一种电解铝覆盖料精确配比自动混合装置及方法。

2、为实现上述目的,本发明提供的技术方案为:

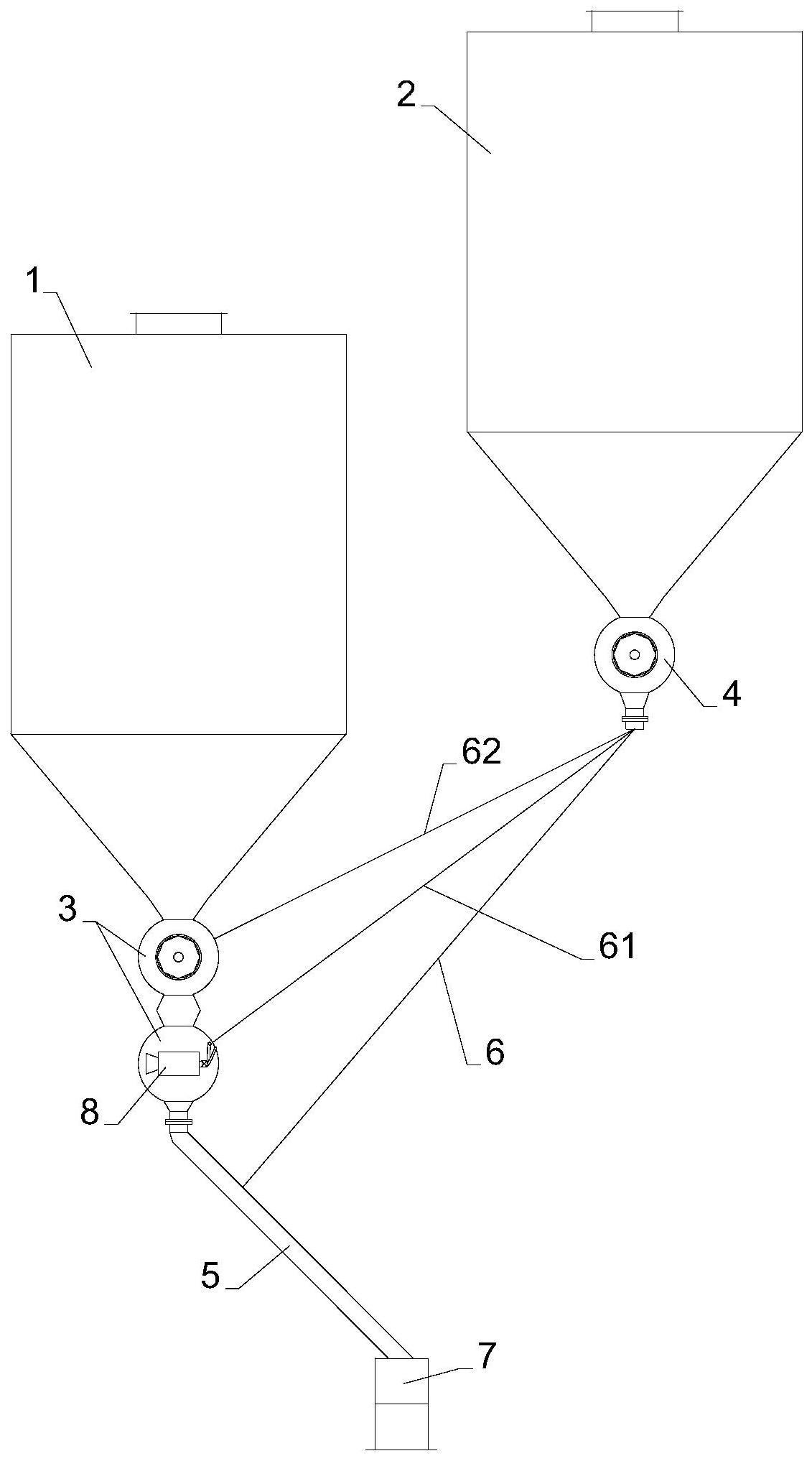

3、一种电解铝覆盖料精确配比自动混合装置,包括料仓一和料仓二,料仓一底端连接有若干个通过变频器控制的覆盖料星型卸料阀,若干个覆盖料星型卸料阀沿垂直方向串联设置;料仓二底端连接有通过变频器控制的氧化铝星型卸料阀,所述覆盖料星型卸料阀底端通过主管和无动力混合料箱连接,所述氧化铝星型卸料阀底端设置有分流阀,所述分流阀通过若干支管和主管以及覆盖料星型卸料阀连接。

4、可选的,所述料仓一的高度低于料仓二的高度。

5、可选的,所述覆盖料星型卸料阀设置有两个,所述覆盖料星型卸料阀包括壳体一以及转动设置在壳体内腔的“米字形”的分流板,两个壳体一的上侧均倾斜开设有进料孔,所述分流阀上连接有支管一、支管二和支管三,所述支管一和主管连通,所述支管二和下部的进料孔连通,所述支管三和上部的进料孔连通。

6、可选的,通过控制所述分流阀,使得所述支管一、支管三的物料流量小于支管二的物料流量。

7、可选的,所述支管一、支管二和支管三的物料流量比为1:3:1。

8、可选的,处于上端的覆盖料星型卸料阀的壳体一一侧设置有电机支座,所述电机支座上设置有变频电机,分流板和传动轴连接;所述变频电机和壳体一内部的传动轴连接传动;处于上端的传动轴的一侧设置有皮带轮一,处于下端的传动轴的一侧设置有皮带轮二,所述皮带轮一和皮带轮二通过皮带连接传动,所述皮带轮椅的直径大于皮带轮二的直径。

9、可选的,处于下端的覆盖料星型卸料阀的壳体一一侧设置有风机壳体,所述风机壳体的内腔设置有“米字形”的扰流板,所述扰流板和连接轴固定,所述连接轴固定在传动轴的一侧,所述风机壳体上设置有进风口和出风口,所述出风口上设置有切换阀,处于下端的覆盖料星型卸料阀的壳体一两侧分别对称的设置有两个进风孔,所述切换阀的两个出口分别连接有风管一和风管二,所述风管一、风管二分别和进风孔连通,所述切换阀用于控制风管一和风管二交替出风;所述进风口正对进料孔的落料路径设置,从而能够将从进料孔落下的氧化铝物料沿分离板轴向吹散。

10、可选的,所述无动力混合箱的上端和主管连通,所述无动力混合箱内部设置有料斗,所述料斗的一侧设置有倾斜的挡板,所述无动力混合箱的内壁设置有若干个钢筋棒。

11、一种电解铝覆盖料精确配比自动混合方法,包括以下步骤:

12、s1,根据加料所需的配比在plc柜中进行参数设置,同时根据天车料箱所需加料数量设置好加料时间,系统自动调整混料比例,覆盖料星型卸料阀及氧化铝星型卸料阀同时启动,通过改变氧化铝星型卸料阀以及覆盖料星型卸料阀的运行速度按比例精准控制卸料量;

13、s2,氧化铝星型卸料阀底端的分流阀通过若干支管一和主管以及覆盖料星型卸料阀连接,从将物料分层、分段混合,最终汇入无动力混料箱内后投放到水平皮带输送设备进入天车覆盖料储备箱。

14、本发明具有如下优点和有益效果:

15、一、本发明的工艺流程如下:从覆盖料暂存仓到天车料箱整个工艺流程,首先根据加料所需的配比在plc柜中进行参数设置,同时根据天车料箱所需加料数量设置好加料时间,按下天车加料按钮,系统将自动调整混料比例并启动相应的设备,覆盖料星型卸料阀及氧化铝星型卸料阀同时启动,通过改变星型卸料阀的运行速度控制卸料量,实现两种物料的按比例(即在plc中通过设置星型卸料阀变频器运行频率改变运行速度从而达到精确配比)混合,卸出的料经过各自的卸料管道汇入无动力混料装置,充分混合彻底解决了两种物料在混合、输送过程中产生的离析、分层现象。混合的物料被均匀的投放到水平皮带输送设备上,进入天车覆盖料储备箱。到达设置的加料时间后系统将自动停止加料,缩短了加料时间,减少了人工成本。

16、二、本方法结构简单、制作方便,无大量投入资金费用;本方法自动化程度高,实现了一键操作,可以控制星型卸料阀变频器运行频率,从而实现多种物料精确配比自由切换。

技术特征:

1.一种电解铝覆盖料精确配比自动混合装置,其特征在于:包括料仓一和料仓二,料仓一底端连接有若干个通过变频器控制的覆盖料星型卸料阀,若干个覆盖料星型卸料阀沿垂直方向串联设置;料仓二底端连接有通过变频器控制的氧化铝星型卸料阀,所述覆盖料星型卸料阀底端通过主管和无动力混合料箱连接,所述氧化铝星型卸料阀底端设置有分流阀,所述分流阀通过若干支管和主管以及覆盖料星型卸料阀连接。

2.根据权利要求1所述的电解铝覆盖料精确配比自动混合装置及方法,其特征在于:所述料仓一的高度低于料仓二的高度。

3.根据权利要求2所述的电解铝覆盖料精确配比自动混合装置及方法,其特征在于:所述覆盖料星型卸料阀设置有两个,所述覆盖料星型卸料阀包括壳体一以及转动设置在壳体内腔的“米字形”的分流板,两个壳体一的上侧均倾斜开设有进料孔,所述分流阀上连接有支管一、支管二和支管三,所述支管一和主管连通,所述支管二和下部的进料孔连通,所述支管三和上部的进料孔连通。

4.根据权利要求3所述的电解铝覆盖料精确配比自动混合装置及方法,其特征在于:通过控制所述分流阀,使得所述支管一、支管三的物料流量小于支管二的物料流量。

5.根据权利要求4所述的电解铝覆盖料精确配比自动混合装置及方法,其特征在于:所述支管一、支管二和支管三的物料流量比为1:3:1。

6.根据权利要求3所述的电解铝覆盖料精确配比自动混合装置及方法,其特征在于:处于上端的覆盖料星型卸料阀的壳体一一侧设置有电机支座,所述电机支座上设置有变频电机,分流板和传动轴连接;所述变频电机和壳体一内部的传动轴连接传动;处于上端的传动轴的一侧设置有皮带轮一,处于下端的传动轴的一侧设置有皮带轮二,所述皮带轮一和皮带轮二通过皮带连接传动,所述皮带轮椅的直径大于皮带轮二的直径。

7.根据权利要求6所述的电解铝覆盖料精确配比自动混合装置及方法,其特征在于:处于下端的覆盖料星型卸料阀的壳体一一侧设置有风机壳体,所述风机壳体的内腔设置有“米字形”的扰流板,所述扰流板和连接轴固定,所述连接轴固定在传动轴的一侧,所述风机壳体上设置有进风口和出风口,所述出风口上设置有切换阀,处于下端的覆盖料星型卸料阀的壳体一两侧分别对称的设置有两个进风孔,所述切换阀的两个出口分别连接有风管一和风管二,所述风管一、风管二分别和进风孔连通,所述切换阀用于控制风管一和风管二交替出风;所述进风口正对进料孔的落料路径设置,从而能够将从进料孔落下的氧化铝物料沿分离板轴向吹散。

8.根据权利要求1所述的电解铝覆盖料精确配比自动混合装置及方法,其特征在于:所述无动力混合箱的上端和主管连通,所述无动力混合箱内部设置有料斗,所述料斗的一侧设置有倾斜的挡板,所述无动力混合箱的内壁设置有若干个钢筋棒。

9.一种电解铝覆盖料精确配比自动混合方法,其特征在于,包括以下步骤:

技术总结

本发明属于物料混合配送技术领域,尤其是涉及一种电解铝覆盖料精确配比自动混合装置及方法,包括料仓一和料仓二,料仓一底端连接有若干个通过变频器控制的覆盖料星型卸料阀,若干个覆盖料星型卸料阀沿垂直方向串联设置;料仓二底端连接有通过变频器控制的氧化铝星型卸料阀,所述覆盖料星型卸料阀底端通过主管和无动力混合料箱连接,所述氧化铝星型卸料阀底端设置有分流阀,所述分流阀通过若干支管和主管以及覆盖料星型卸料阀连接。通过改变星型卸料阀的运行速度控制卸料量,从而实现多种物料精确配比自由切换,实现物料按比例精确、充分混合,彻底解决了物料在混合、输送过程中产生的离析、分层现象。

技术研发人员:卢达川,姬凤武,苏勇,代海兵,陈鹏,温绍成,刘俊,夏开俊,彭建军

受保护的技术使用者:曲靖云铝淯鑫铝业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!