多层涂膜形成方法与流程

本发明涉及多层涂膜的形成方法,所述多层涂膜包含含鳞片状光亮颜料的涂膜。

背景技术:

1、在汽车车体等被涂物的表面,依次形成具有各种作用的多层涂膜,从而在保护被涂物的同时,赋予漂亮的外观和优异的设计。作为这样的多层涂膜的形成方法,通常的方法是在导电性优异的被涂物上形成电沉积涂膜等底涂涂膜,在其上依次形成中涂涂膜以及面涂涂膜。在这些涂膜中,特别是由底基涂膜和透明涂膜构成的面涂涂膜对涂膜的外观和设计具有很大影响。特别是在汽车中,在车体上形成的由底基涂膜和透明涂膜构成的面涂涂膜的外观和设计是极为重要的。

2、底基涂膜可大致分为所谓纯色的不含鳞片状颜料的涂膜和具有光亮感的含有鳞片状颜料的涂膜。近年来,在消费者中,有喜欢具有光亮感的含有鳞片状颜料的涂膜的倾向。具有光亮感的底基涂膜中含有的鳞片状颜料反射光或产生干涉光,由此对涂膜赋予光亮感。

3、为了使用含有鳞片状颜料的涂料组合物得到良好的光亮感,需要进行控制使得固化涂膜中含有的鳞片状颜料的取向为沿着被涂物的表面形状的状态。其原因在于,鳞片状颜料的取向状态极大地影响涂膜中的光的反射或干涉光的出现。

4、例如在日本特开平11-80620号公报(专利文献1)中记载了含有作为金属片的鳞片状颜料的涂料组合物。这样的涂料组合物通过含有大量的水和有机溶剂,在形成的涂膜中,鳞片状颜料以沿着被涂物的表面形状的状态取向。在通过涂装水性涂料组合物而形成的未固化的涂膜中,通常鳞片状颜料的取向为无规则的状态。接着,通过加热,随着未固化涂膜中含有的溶剂逐渐挥发,涂膜的厚度变薄。而且,随着涂膜的厚度变薄,鳞片状颜料的倾斜变平缓,由此鳞片状颜料以沿着被涂物的表面形状的状态取向。这样,在专利文献1的涂料组合物中,通过使涂料组合物中含有的溶剂大量挥发,使未固化涂膜体积收缩,由此控制鳞片状颜料的取向。

5、日本特开2012-45478号公报(专利文献2)记载了光亮性多层涂膜,其具有使光亮性颜料取向而成的上层涂膜、和下层涂膜,且上层涂料的涂料固体成分在5~15质量%范围内。该专利文献2的[0062]段落记载了“在本发明的光亮性多层涂膜1的形成方法中,通过使用涂料固体成分浓度低的热固性的第1水性底基涂料,可得到更高彩度的多层涂膜。在热固性的第1水性底基涂料中的涂料固体成分浓度低的情况下,由于水性介质的含量变高,所以随着以下说明的预热工序或烘烤工序中的水性介质的挥发,未固化的涂膜12向着膜厚方向明显收缩。……若未固化的涂膜(第1底基涂膜12)向着膜厚方向收缩,则使未固化涂膜(第1底基涂膜12)中含有的光亮性颜料15等涂料成分取向的力向着膜厚方向、即下层的涂膜表面方向起作用。”。

6、现有技术文献

7、专利文献

8、专利文献1:日本特开平11-80620号公报

9、专利文献2:日本特开2012-45478号公报。

技术实现思路

1、发明所要解决的问题

2、如上述专利文献1和2所示,一直以来研究的是通过降低涂料组合物中含有的树脂固体成分浓度或涂料固体成分浓度,提高光亮性颜料的取向性。另一方面,只是简单地降低涂料组合物中的树脂固体成分浓度或涂料固体成分浓度,需要使未固化涂膜中含有的大量的溶剂挥发,因此有烘烤固化时需要的能量变大的倾向。因此,有难以应对节能化和削减co2排放量的要求的技术问题。

3、本发明要解决上述现有的问题,其目的在于,提供在包含含鳞片状光亮颜料的涂膜的多层涂膜的形成中提高光亮颜料的取向性的新方法。

4、解决问题的手段

5、为了解决上述问题,本发明提供下述实施方式。

6、[1]多层涂膜形成方法,其包含:

7、中涂涂装工序,对被涂物表面涂装水性中涂涂料组合物(a)而形成未固化的水性中涂涂膜;第1水性底基涂装工序,在上述未固化的水性中涂涂膜上涂装第1水性底基涂料组合物(b)而形成未固化的第1水性底基涂膜;

8、第2水性底基涂装工序,在上述未固化的第1水性底基涂膜上涂装含有鳞片状光亮颜料的第2水性底基涂料组合物(c)而形成未固化的第2水性底基涂膜;

9、透明涂装工序,在上述未固化的第2水性底基涂膜上涂装透明涂料组合物(d)而形成未固化的透明涂膜;和

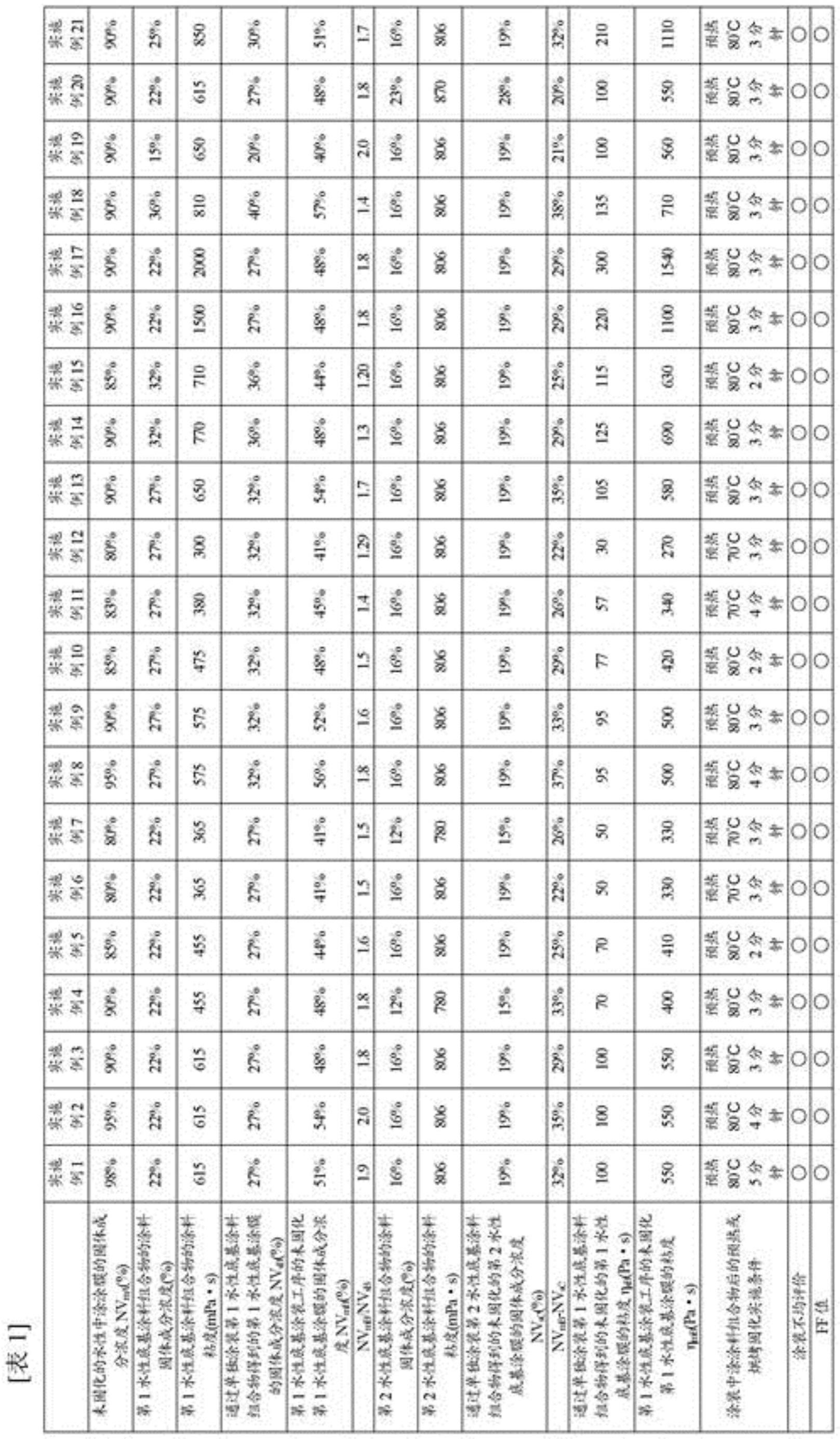

10、固化工序,将在上述工序中得到的未固化的水性中涂涂膜、未固化的第1水性底基涂膜、未固化的第2水性底基涂膜和未固化的透明涂膜一次加热固化而形成多层涂膜;其中,在上述第1水性底基涂装工序中形成的未固化的第1水性底基涂膜的涂装后1分钟的固体成分浓度nvmb(质量%)和单独涂装上述第1水性底基涂料组合物(b)而形成的未固化的第1水性底基涂膜的涂装后1分钟的固体成分浓度nvsb(质量%)满足下式:

11、1.2≤nvmb/nvsb;并且

12、上述固体成分浓度nvmb(质量%)和单独涂装上述第2水性底基涂料组合物(c)而形成的未固化的第2水性底基涂膜的涂装后1分钟的固体成分浓度nvsc(质量%)满足下式:nvmb(质量%)-nvsc(质量%)≥20(质量%)。

13、[2]上述多层涂膜形成方法,其中,在上述第1水性底基涂装工序中形成的未固化的第1水性底基涂膜的涂装后1分钟的粘度ηmb为270pa·s以上。

14、[3]上述多层涂膜形成方法,其中,单独涂装上述第1水性底基涂料组合物(b)而形成的未固化的第1水性底基涂膜的涂装后1分钟的固体成分浓度nvsb(质量%)为20质量%以上且40质量%以下,并且,单独涂装上述第1水性底基涂料组合物(b)而形成的未固化的第1水性底基涂膜的涂装后1分钟的粘度ηsb在30~300pa·s范围内。

15、[4]上述多层涂膜形成方法,其中,单独涂装上述第2水性底基涂料组合物(c)而形成的未固化的第2水性底基涂膜的涂装后1分钟的固体成分浓度nvsc(质量%)为10质量%以上且25质量%以下。

16、[5]上述多层涂膜形成方法,其中,上述第1水性底基涂装工序中的未固化的水性中涂涂膜的固体成分浓度nvma(质量%)为80质量%以上。

17、[6]上述多层涂膜形成方法,其中,相对于第2水性底基涂料组合物(c)的树脂固体成分100质量份,上述第2水性底基涂料组合物(c)中含有的鳞片状光亮颜料的量在20~40质量份范围内。

18、发明的效果

19、根据上述多层涂膜形成方法,在含有鳞片状光亮颜料的第2水性底基涂膜中,可提高鳞片状光亮颜料的取向性。通过上述多层涂膜形成方法形成的多层涂膜具有可降低光亮颜料的取向不均,涂膜外观良好的特征。

技术特征:

1.多层涂膜形成方法,其包含:

2.根据权利要求1所述的多层涂膜形成方法,其中,

3.根据权利要求1或2所述的多层涂膜形成方法,其中,

4.根据权利要求1~3中任一项所述的多层涂膜形成方法,其中,相对于第2水性底基涂料组合物(c)的树脂固体成分100质量份,所述第2水性底基组合物(c)中含有的鳞片状光亮颜料的量在20~40质量份范围内。

技术总结

本发明涉及多层涂膜形成方法。提供在包含含鳞片状光亮颜料的涂膜的多层涂膜的形成中提高光亮颜料的取向性的新方法。多层涂膜形成方法,其包含:中涂涂装工序,对被涂物表面涂装水性中涂涂料组合物(A)形成未固化的水性中涂涂膜;第1水性底基涂装工序,在未固化的水性中涂涂膜上涂装第1水性底基涂料组合物(B)形成未固化的第1水性底基涂膜;第2水性底基涂装工序,在未固化的第1水性底基涂膜上涂装含有鳞片状光亮颜料的第2水性底基涂料组合物(C)而形成未固化的第2水性底基涂膜;透明涂装工序,在未固化的第2水性底基涂膜上涂装透明涂料组合物(D)而形成未固化的透明涂膜;和固化工序,将所得未固化的水性中涂涂膜、未固化的第1水性底基涂膜、未固化的第2水性底基涂膜和未固化的透明涂膜一次加热固化而形成多层涂膜;其中,未固化的第1水性底基涂膜和第2水性底基涂膜的固体成分浓度(质量%)满足特定条件。

技术研发人员:西村彰宽

受保护的技术使用者:日涂汽车涂料有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!