基于超重力耦合微波反应平台的催化剂共沉淀制备的定量确定方法及用途

本发明涉及催化剂制备领域,更具体的,涉及基于超重力耦合微波反应平台的催化剂共沉淀制备的定量确定方法及用途。

背景技术:

1、镍基、铂基、钯基及其合金、铜、锌、铝等催化剂在化学工业具有广泛应用,常见的制备方法有沉淀法、溶胶-凝胶法、共沉淀法等,其中共沉淀法是最常用的制备方法之一,具有操作简单、成本低等优点,同时共沉淀法可以通过调控催化剂的物理结构和化学组成,如调控合金各组分配比,可以进一步提高催化剂的性能。共沉淀法一般是将反应物料a与反应物料b进行混合、反应得到沉淀物,再将沉淀物进行洗涤、干燥等过程获得催化剂。相比于浸渍法和沉淀沉积法等,共沉淀法可以一步得到催化剂,同时依托沉淀物组分自体物质结构,均匀分散相应活性位点。

2、在通过共沉淀法制备以上催化剂的过程中,由于传统搅拌釜混合分散性能受限,存在传递和微观混合效率低,与快速的反应沉淀过程不匹配,导致合成过程成核数量少,颗粒生长不均匀。目前制备所得的催化剂存在粒径大、分布不均和团聚严重等问题,导致活性低和性能不稳定。因此超重力反应器是一种适应于液-液混合接触过程强化的新型反应器,由于离心力的作用,其产生的巨大剪切力将液体撕裂为更薄的液膜、液滴和液丝,从而使微观混合过程得到极大的强化。液体在填料层内可以实现高度分散、湍动程度增大、混合加剧、传质效率大大提高。与传统的设备相比,超重力反应器的体积传质系数和分子混合效果可提高1-2个数量级,从而使反应沉淀过程处于浓度、温度均匀状态,实现反应沉淀产物结构和物性可控,可为高效催化剂开发提供强有力的手段。

3、目前,北京化工大学超重力技术中心成功制备出纳米caco3、al2o3、zno、sio2等多种纳米颗粒。产品技术指标和技术水平均处于国际领先水平。此外,通过控制操作参数如超重力水平、反应温度、反应物浓度、气液流量比等实现了无机纳米材料的粒度可控制备,产品质量稳定,有些材料已经实现工业化制备,形成了超重力法制备及工业分子筛催化剂的关键技术和平台,且先后获得了国家技术发明奖二等奖和国家科技进步奖二等奖,国家专利金奖等。可见,超重力反应器已成功地应用于多种纳米粉体的制备,但将其应用于制备工业催化剂却几乎没有报道。因此,超重力微观过程强化制备催化剂具有独特的创新性,必定会为工业催化剂合成带来巨大的改变。

4、但是目前超重力制备催化剂存在无法提供标准化制备的方案,每个催化剂都需要大量实验探究出工艺参数,无法平台化作业,存在诸多不足。

技术实现思路

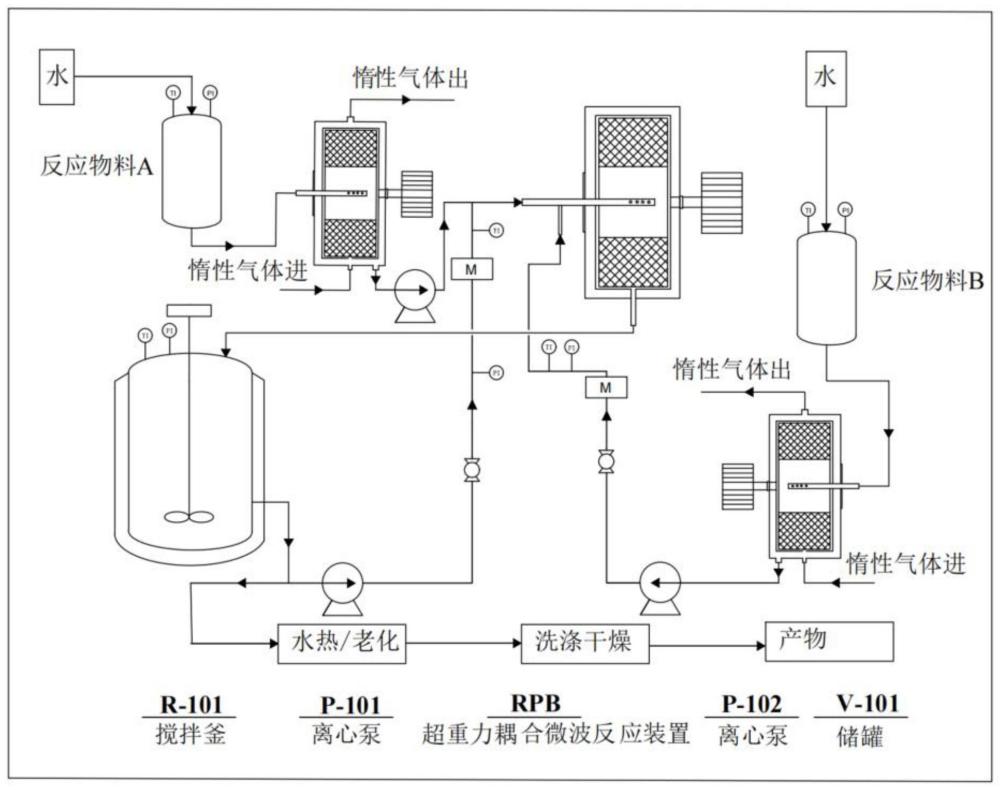

1、为了解决上述问题中的至少一个,第一方面,一种超重力耦合微波反应平台,包括:

2、第一超重力装置、第二超重力装置以及第三超重力装置、固定在每个超重力装置上的微波加热耦合嵌套、以及一老化装置;

3、每个超重力装置包括旋转填料及驱动组件,用于将流体切割为微纳尺度的流体微元,且第一超重力装置和第二超重力的装置的液体输入口与反应物料的输入管路连接,液体输出口与第三超重力装置的液体输入口连接,所述第三超重力装置的液体输出口与所述老化装置连接,所述微波加热耦合嵌套用于向超重力装置内部腔体发射微波。

4、在优选的实施例中,所述第一超重力装置、所述第二超重力装置以及所述第三超重力装置还包括:第一气体入口和第一气体出口,所述第一气体入口用于导入第一气体,所述第一气体为非反应气。

5、在优选的实施例中,所述第一超重力装置、所述第二超重力装置以及所述第三超重力装置还包括:第一气体入口、第一气体出口、第二气体入口以及第二气体出口,所述第一气体入口用于导入第一气体,所述第二气体入口用于导入第二气体,其中第一气体和第二气体均为非反应气,且所述第一气体的分子质量大于氧气的分子质量,且第二气体的分子质量小于氧气的分子质量。

6、在优选的实施例中,还包括:搅拌釜,设于所述第三超重力装置和所述老化装置之间。

7、第二方面,一种基于超重力耦合微波反应平台的催化剂共沉淀制备的定量确定方法,包括:

8、根据催化剂粒径和种类,确定第一超重力装置、第二超重力装置以及第三超重力装置各自的转动速度、微波加热耦合嵌套的微波功率、以及老化装置的反应时长;

9、将第一反应物料泵入第一超重力装置,将第二反应物料泵入第二超重力装置,按照确定的第一超重力装置、第二超重力装置以及第三超重力装置各自的转动速度、微波加热耦合嵌套的微波功率、以及老化装置的反应时长运行所述超重力耦合微波反应平台,得到催化剂颗粒。

10、在优选的实施例中,所述定量确定方法还包括:

11、根据催化剂粒径和种类确定通入第一超重力装置、第二超重力装置以及第三超重力中的第一气体和第二气体;

12、根据第一超重力装置、第二超重力装置以及第三超重力装置各自的转动速度、微波加热耦合嵌套的微波功率、以及老化装置的反应时长确定所述第一气体和所述第二气体的气体流速。

13、在优选的实施例中,所述根据催化剂粒径和种类,确定第一超重力装置、第二超重力装置以及第三超重力装置各自的转动速度、微波加热耦合嵌套的微波功率、以及老化装置的反应时长,包括:

14、根据所述催化剂的种类匹配对应的深度学习网络;

15、将所述催化剂的粒径输入至所述深度学习网络,所述深度学习网络输出所述第一超重力装置、第二超重力装置以及第三超重力装置各自的转动速度、微波加热耦合嵌套的微波功率、以及老化装置的反应时长构成的参数向量;

16、其中,所述深度学习网络是通过标定参数向量的历史催化剂粒径训练形成。

17、在优选的实施例中,所述深度学习网络基于随机森林算法建立。

18、第三方面,一种如上所述的超重力耦合微波反应平台的用途,用于制备镍基、铂基、钯基、铑基、亚铁氰化铁、铜、锌、铝、二硫化钼及其合金催化剂。

19、本发明的有益效果

20、本发明提供的一种基于超重力耦合微波反应平台的催化剂共沉淀制备的定量确定方法及用途,首先模块化设计方案构建了超重力条件下催化剂合成平台,反应物料a及反应物料b经除氧装置预处理后,在超重力反应器内进行共沉淀反应,利用微波耦合外循环反应装置实现反应过程加热及温控,共沉淀浆料进入水热/老化装置,制备相应催化剂,对应共沉淀法制备镍基、铂基、钯基及其合金、亚铁氰化铁、铜、锌、铝等催化剂的工艺技术路线,集成除氧、反应、水热/老化、循环、洗涤干燥等功能,形成模块化平台。对应实验室小试,构建以超重力条件下经共沉淀反应制备镍基、铂基、钯基及其合金、亚铁氰化铁、铜、锌、铝等催化剂合成中试平台,实现相应案例的催化剂中试,无明显放大效应。

技术特征:

1.一种超重力耦合微波反应平台,其特征在于,包括:

2.根据权利要求1所述的超重力耦合微波反应平台,其特征在于,所述第一超重力装置、所述第二超重力装置以及所述第三超重力装置还包括:第一气体入口和第一气体出口,所述第一气体入口用于导入第一气体,所述第一气体为非反应气。

3.根据权利要求1所述的超重力耦合微波反应平台,其特征在于,所述第一超重力装置、所述第二超重力装置以及所述第三超重力装置还包括:第一气体入口、第一气体出口、第二气体入口以及第二气体出口,所述第一气体入口用于导入第一气体,所述第二气体入口用于导入第二气体,其中第一气体和第二气体均为非反应气,且所述第一气体的分子质量大于氧气的分子质量,且第二气体的分子质量小于氧气的分子质量。

4.根据权利要求1所述的超重力耦合微波反应平台,其特征在于,还包括:搅拌釜,设于所述第三超重力装置和所述老化装置之间。

5.一种基于超重力耦合微波反应平台的催化剂共沉淀制备的定量确定方法,其特征在于,包括:

6.根据权利要求1所述的定量确定方法,所述定量确定方法还包括:

7.根据权利要求1所述的定量确定方法,其特征在于,所述根据催化剂粒径和种类,确定第一超重力装置、第二超重力装置以及第三超重力装置各自的转动速度、微波加热耦合嵌套的微波功率、以及老化装置的反应时长,包括:

8.根据权利要求1所述的定量确定方法,其特征在于,所述深度学习网络基于随机森林算法建立。

9.一种如权利要求1-4任一项所述的超重力耦合微波反应平台的用途,其特征在于,用于制备镍基、铂基、钯基、铑基、亚铁氰化铁、铜、锌、铝、二硫化钼及其合金等催化剂。

技术总结

本发明提供的一种基于超重力耦合微波反应平台的催化剂共沉淀制备的定量确定方法及用途,首先模块化设计方案构建了超重力条件下催化剂合成平台,反应物料A及反应物料B经除氧装置预处理后,在超重力反应器内进行共沉淀反应,利用微波耦合外循环反应装置实现反应过程加热及温控,共沉淀浆料进入水热/老化装置,制备相应催化剂,对应共沉淀法制备镍基、铂基、钯基及其合金、亚铁氰化铁、铜、锌、铝等催化剂的工艺技术路线,集成除氧、反应、水热/老化、循环、洗涤干燥等功能,形成模块化平台。

技术研发人员:孙宝昌,刘越,陈建峰,初广文,邹海魁,张亮亮,罗勇

受保护的技术使用者:北京化工大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!