干燥装置、极片生产设备及干燥方法与流程

本发明涉及电池生产制造领域,尤其涉及一种干燥装置、极片生产设备及干燥方法。

背景技术:

1、现有技术中,锂电池的涂布工序中,料带经过涂布机时,其部分表面被喷涂有浆料形成涂料区,部分表面不进行喷涂形成空白区,涂料区和空白区相间设置。在涂布工序后,需要对浆料进行加热烘干,以对涂料区进行定型。目前常见的烘干方式有热风干燥、红外光干燥等,这些烘干方式均是将料带送入烘干室中后,对位于烘干室中的料带进行整体烘干,不区分涂料区和空白区,从而,对空白区的加热烘干造成了能源的浪费。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种干燥装置,能够通过激光器针对性地对涂料区进行加热升温,对空白区不进行加热。

2、本发明还提出一种具有上述干燥装置的极片生产设备。

3、本发明还提出一种干燥方法。

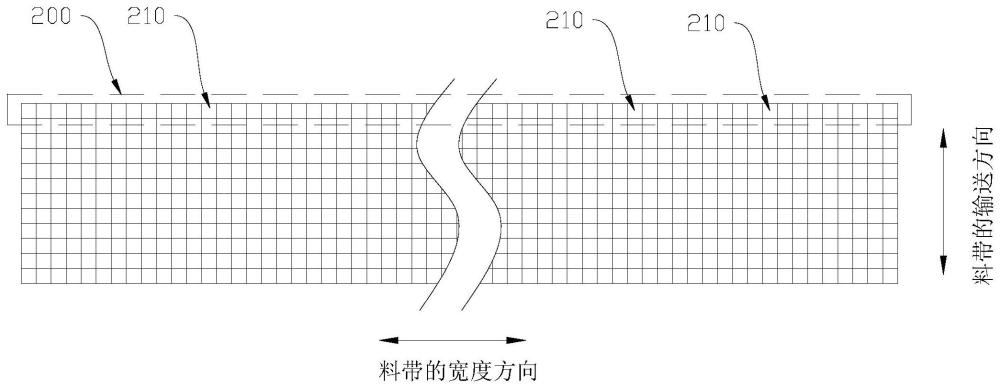

4、根据本发明的第一方面实施例的干燥装置,该干燥装置用于对经过涂布工序后的料带进行烘干,所述料带沿宽度方向设置有至少一个涂料区和多个空白区,所述涂料区和所述空白区相间设置,该干燥装置包括:

5、加热机构,所述加热机构设置于机架上,所述加热机构包括有多个沿所述宽度方向依次排布的激光器,各所述激光器的激光照射区域的宽度小于等于所述空白区的宽度,并且,各所述激光器的激光照射区域的宽度小于等于所述涂料区的宽度;

6、控制器,所述控制器分别与各个所述激光器电连接,以使所述控制器能够单独控制任一所述激光器的开启和关闭。

7、根据本发明实施例的干燥装置,至少具有如下有益效果:

8、本申请的干燥装置通过设置若干个激光器单元,在干燥时使对应于涂料区的激光器开启,使对应于空白区的激光器关闭,从而针对性地对涂料区进行加热升温,提高了能源的利用率,降低了空白区的铝箔或铜箔发生氧化的概率。另一方面,由于机架上提前铺设好激光器,在针对性地对涂料区进行干燥时只需选取合适的激光器开启,无需进行激光器的移动,为此无需设置用于驱动激光器移动的机构,从而使得干燥装置的结构更为简单,装置的整体体积更小。并且由于只需要将涂料区对应位置的激光器提前开启,为此控制逻辑更为清晰。

9、根据本发明的一些实施例,所述激光器为垂直腔面发射激光器。

10、根据本发明的一些实施例,所述激光器到所述料带的垂直距离为10cm-15cm。

11、根据本发明的一些实施例,沿所述料带的宽度方向,所述涂料区包括活性部和位于所述活性部两侧的绝缘部,所述绝缘部的干燥温度大于所述活性部的干燥温度,各所述激光器的激光照射区域的宽度小于等于所述绝缘部的宽度;

12、其中,所述控制器能够单独控制各所述激光器的输出能量密度大小。

13、根据本发明的一些实施例,所述干燥装置还包括有ccd相机,所述ccd相机与所述控制器电连接,所述ccd相机能够获取所述涂料区和所述空白区的尺寸信息,所述控制器被配置为根据所述尺寸信息将对应的所述激光器开启或关闭。

14、根据本发明的一些实施例,所述干燥装置包括多个加热机构,各所述加热机构沿所述料带的输送方向依次排布,沿所述输送方向,相邻所述加热机构的所述激光器一一对应电连接,以使所述控制器能够单独控制沿所述输送方向上任一列的所述激光器的开启和关闭。

15、根据本发明的第二方面实施例的极片生产设备,包括:

16、涂布机;

17、如上述实施例任一项所述的干燥装置,所述干燥装置设置于所述涂布机的下游,以使料带经过所述涂布机后进入至所述干燥装置中。

18、根据本发明的第三方面实施例的干燥方法,包括以下步骤:

19、将激光器设置于机架上,并与控制器电连接;

20、获取料带的空白区和涂料区的尺寸信息;

21、根据所述尺寸信息,所述控制器控制部分所述激光器开启;

22、所述机架输送料带经过所述激光器的照射位置,以使所述涂料区被干燥。

23、根据本发明的一些实施例,所述获取料带的空白区和涂料区的尺寸信息的步骤中,包括有:

24、在控制器中预设有多种料带的空白区和涂料区的尺寸信息,并进行编码,不同的所述料带对应不同的号码;

25、输入当前待干燥的所述料带对应的号码,所述控制器调取当前待干燥的所述料带的尺寸信息。

26、根据本发明的一些实施例,所述根据所述尺寸信息,所述控制器控制部分所述激光器开启的步骤中,包括有:

27、关闭的所述激光器将开启的所述激光器分隔为多个间隔设置的照射模组,各所述照射模组的激光照射区域的宽度大于等于对应的所述涂料区的宽度。

28、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.干燥装置,用于对经过涂布工序后的料带(100)进行烘干,所述料带(100)沿宽度方向设置有至少一个涂料区(110)和多个空白区(120),所述涂料区(110)和所述空白区(120)相间设置,其特征在于,包括:

2.根据权利要求1所述的干燥装置,其特征在于,所述激光器(210)为垂直腔面发射激光器(210)。

3.根据权利要求2所述的干燥装置,其特征在于,所述激光器(210)到所述料带(100)的垂直距离为10cm-15cm。

4.根据权利要求1所述的干燥装置,其特征在于,沿所述料带(100)的宽度方向,所述涂料区(110)包括活性部(111)和位于所述活性部(111)两侧的绝缘部(112),所述绝缘部(112)的干燥温度大于所述活性部(111)的干燥温度,各所述激光器(210)的激光照射区域的宽度小于等于所述绝缘部(112)的宽度;

5.根据权利要求1所述的干燥装置,其特征在于,所述干燥装置还包括有ccd相机,所述ccd相机与所述控制器电连接,所述ccd相机能够获取所述涂料区(110)和所述空白区(120)的尺寸信息,所述控制器被配置为根据所述尺寸信息将对应的所述激光器(210)开启或关闭。

6.根据权利要求1所述的干燥装置,其特征在于,所述干燥装置包括多个加热机构(200),各所述加热机构(200)沿所述料带(100)的输送方向依次排布,沿所述输送方向,相邻所述加热机构(200)的所述激光器(210)一一对应电连接,以使所述控制器能够单独控制沿所述输送方向上任一列的所述激光器(210)的开启和关闭。

7.极片生产设备,其特征在于,包括:

8.干燥方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的干燥方法,其特征在于,所述获取料带(100)的空白区(120)和涂料区(110)的尺寸信息的步骤中,包括有:

10.根据权利要求8所述的干燥方法,其特征在于,所述根据所述尺寸信息,所述控制器控制部分所述激光器(210)开启的步骤中,包括有:

技术总结

本发明公开了一种干燥装置、极片生产设备及干燥方法。本发明的干燥装置用于对经过涂布工序后的料带进行烘干,所述料带沿宽度方向设置有至少一个涂料区和多个空白区,所述涂料区和所述空白区相间设置,干燥装置包括加热机构和控制器,所述加热机构设置于机架上,所述加热机构包括有多个沿所述宽度方向依次排布的激光器,各所述激光器的激光照射区域的宽度小于等于所述空白区的宽度,并且,各所述激光器的激光照射区域的宽度小于等于所述涂料区的宽度;所述控制器分别与各个所述激光器电连接,以使所述控制器能够单独控制任一所述激光器的开启和关闭。本申请的干燥装置通过激光器针对性地对涂料区进行加热升温,对空白区不进行加热,节约了能源。

技术研发人员:邹海天,阳祖刚,付强,夏凡,金敏

受保护的技术使用者:海目星激光科技集团股份有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!