鼓泡装置、清洗设备及鼓泡装置制作方法与流程

本发明涉及硅片清洗,尤其涉及一种鼓泡装置、清洗设备及鼓泡装置制作方法。

背景技术:

1、硅片生产时,需用到制绒机、清洗机、刻蚀机等槽体式清洗设备。

2、目前,槽体式清洗设备中槽的底部设置有匀流板和鼓泡管,鼓泡管上开设有多个小孔用于鼓泡,鼓泡管采用u型的盘绕方式。

3、然而,上述方式鼓泡范围小,鼓泡均匀性较差,进而导致槽内药液的均匀性较差。

技术实现思路

1、本发明提供一种鼓泡装置、清洗设备及鼓泡装置制作方法,旨在解决现有技术中鼓泡均匀性较差的技术问题。

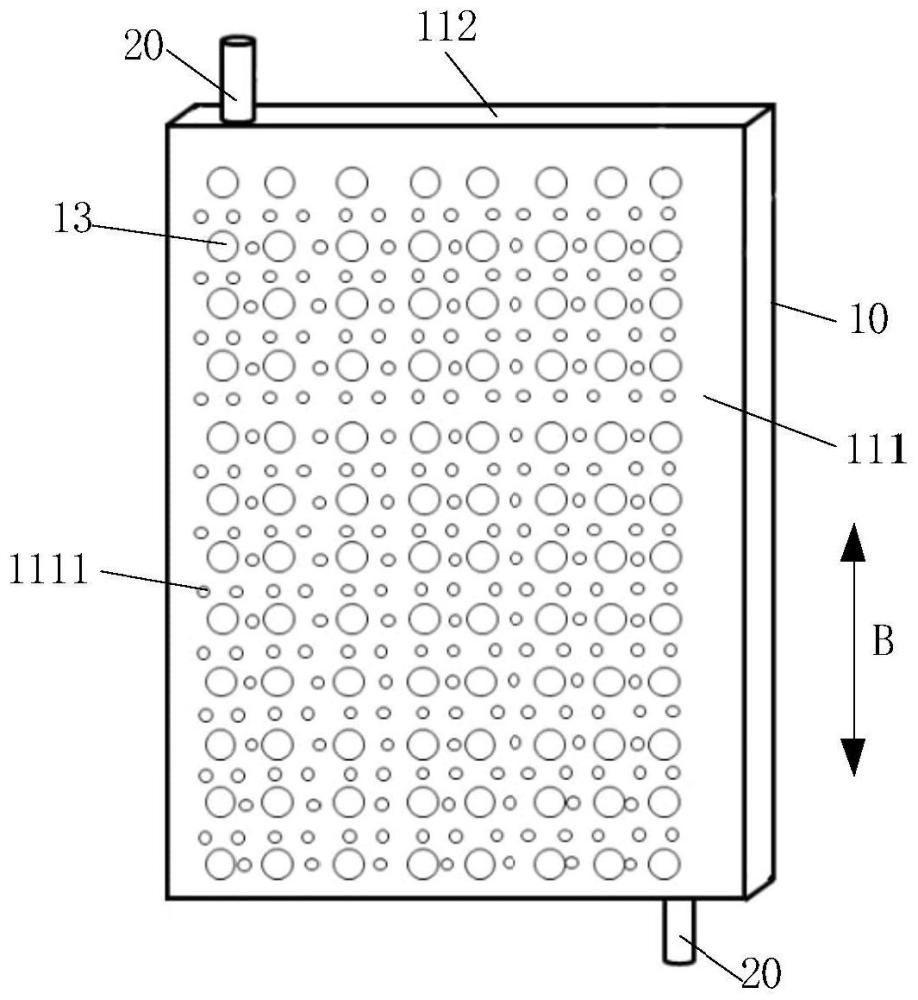

2、第一方面,本发明实施例提供了一种鼓泡装置,包括箱体,所述箱体包括主体部和设置在所述主体部上的底板,所述主体部与所述底板为一体结构,所述主体部包括顶板,所述底板与所述顶板沿第一方向相对设置;

3、所述箱体上开设有多个沿所述第一方向贯穿所述箱体的匀流孔,相邻的所述匀流孔之间设置有沿所述第一方向贯穿所述顶板的鼓泡孔;

4、所述箱体具有由所述主体部与所述底板围成的中空腔体,所述匀流孔与所述中空腔体相阻隔,所述鼓泡孔与所述中空腔体相连通,所述中空腔体用于通入鼓泡气体。

5、可选地,每个所述匀流孔的周圈均环绕分布有m个所述鼓泡孔,m为正整数,m大于或等于2,且小于或等于6。

6、可选地,多个所述匀流孔呈多行多列分布,任意相邻的两行匀流孔之间均分布有一行或多行鼓泡孔,和/或,任意相邻的两列匀流孔之间均分布有一列或多列鼓泡孔。

7、可选地,多个所述匀流孔和多个所述鼓泡孔呈多行多列分布,每行中所述匀流孔与所述鼓泡孔交错分布,每列中所述匀流孔与所述鼓泡孔交错分布。

8、可选地,所述箱体还具有沿第二方向相对设置的第一侧板和第二侧板,所述第二方向与所述第一方向相垂直;

9、所述第一侧板上连接有与所述中空腔体相连通的鼓泡进气管,和/或,所述第二侧板上连接有与所述中空腔体相连通的鼓泡进气管,,所述鼓泡进气管用于向所述中空腔体内通入鼓泡气体。

10、可选地,所述主体部还包括固定在所述顶板上的多个实体柱,多个所述实体柱位于所述顶板与所述底板之间,所述匀流孔贯穿所述顶板、所述实体柱和所述底板。

11、可选地,所述匀流孔的孔壁厚度为0.5mm-2mm。

12、可选地,所述匀流孔的形状为圆形或椭圆形,和/或,所述鼓泡孔的形状为圆形或椭圆形。

13、第二方面,本发明实施例提供了一种清洗设备,包括上述任一项所述的鼓泡装置。

14、第三方面,本发明实施例提供了一种鼓泡装置制作方法,包括:

15、提供箱体,其中,所述箱体包括主体部和设置在所述主体部上的底板,所述主体部与所述底板为一体结构,所述主体部包括顶板,所述底板与所述顶板沿第一方向相对设置,所述箱体具有由所述主体部与所述底板围成的中空腔体;

16、在所述箱体上开设多个沿所述第一方向贯穿所述箱体的匀流孔,其中,所述匀流孔与所述中空腔体相阻隔;

17、在所述顶板上开设多个沿所述第一方向贯穿所述顶板的鼓泡孔,其中,相邻的所述匀流孔之间分布有所述鼓泡孔,所述鼓泡孔与所述中空腔体相连通,所述中空腔体用于通入鼓泡气体。

18、本发明实施例中,将匀流孔和鼓泡孔集成在同一个箱体上,且相邻的匀流孔之间分布有鼓泡孔,从而使得通过匀流孔的药液能够和鼓泡孔产生的气泡均匀混合,另多个鼓泡孔分布在整个箱体上,鼓泡范围广,且鼓泡间距小,提高了鼓泡均匀性,从而提高了槽体内药液的均匀性,对处于槽体内不同位置的硅片起到相同的制绒、刻蚀等清洗效果。此外,主体部与底板为一体结构,主体部与底板之间在结构上没有连接缝隙,保证了主体部与底板连接处的力学性能,且保证了中空腔体的密封性。

19、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:

1.一种鼓泡装置,其特征在于,包括箱体,所述箱体包括主体部和设置在所述主体部上的底板,所述主体部与所述底板为一体结构,所述主体部包括顶板,所述底板与所述顶板沿第一方向相对设置;

2.根据权利要求1所述的鼓泡装置,其特征在于,每个所述匀流孔的周圈均环绕分布有m个所述鼓泡孔,m为正整数,m大于或等于2,且小于或等于6。

3.根据权利要求2所述的鼓泡装置,其特征在于,多个所述匀流孔呈多行多列分布,任意相邻的两行匀流孔之间均分布有一行或多行鼓泡孔,和/或,任意相邻的两列匀流孔之间均分布有一列或多列鼓泡孔。

4.根据权利要求2所述的鼓泡装置,其特征在于,多个所述匀流孔和多个所述鼓泡孔呈多行多列分布,每行中所述匀流孔与所述鼓泡孔交错分布,每列中所述匀流孔与所述鼓泡孔交错分布。

5.根据权利要求1至4任一项所述的鼓泡装置,其特征在于,所述箱体还具有沿第二方向相对设置的第一侧板和第二侧板,所述第二方向与所述第一方向相垂直;

6.根据权利要求1所述的鼓泡装置,其特征在于,所述主体部还包括固定在所述顶板上的多个实体柱,多个所述实体柱位于所述顶板与所述底板之间,所述匀流孔贯穿所述顶板、所述实体柱和所述底板。

7.根据权利要求6所述的鼓泡装置,其特征在于,所述匀流孔的孔壁厚度为0.5mm-2mm。

8.根据权利要求1至4任一项所述的鼓泡装置,其特征在于,所述匀流孔的形状为圆形或椭圆形,和/或,所述鼓泡孔的形状为圆形或椭圆形。

9.一种清洗设备,其特征在于,包括权利要求1至8任一项所述的鼓泡装置。

10.一种鼓泡装置制作方法,其特征在于,包括:

技术总结

本发明公开了一种鼓泡装置、清洗设备及鼓泡装置制作方法,鼓泡装置包括箱体,箱体包括主体部和设置在主体部上的底板,主体部与底板为一体结构,主体部包括顶板,底板与顶板沿第一方向相对设置;箱体上开设有多个沿第一方向贯穿箱体的匀流孔,相邻的匀流孔之间设置有沿第一方向贯穿顶板的鼓泡孔;箱体具有由主体部与底板围成的中空腔体,匀流孔与中空腔体相阻隔,鼓泡孔与中空腔体相连通,中空腔体用于通入鼓泡气体。本发明实施例中,通过匀流孔的药液能够和鼓泡孔产生的气泡均匀混合,另多个鼓泡孔分布在整个箱体上,鼓泡范围广,且鼓泡间距小,提高了鼓泡均匀性。

技术研发人员:丁超,刘庆平,董广斌,李文强,何金华,童洪波

受保护的技术使用者:隆基绿能科技股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!