一种以球墨铸管为基材的内喷环氧粉末工艺的制作方法

本发明涉及球墨铸管加工,具体为一种以球墨铸管为基材的内喷环氧粉末工艺。

背景技术:

1、传统球墨铸铁管道内层防腐是用离心工艺衬水泥,外层防腐是滚涂油漆工艺,水泥涂层附着力差,易开裂,不抗冲击,且水质容易受到污染,已经很少使用,而环氧涂层技术的防腐性能较好、硬度高且光滑耐磨,已逐渐得到推广应用。

2、但是目前的喷涂工艺存在一些不足之处:球墨铸管在加热时,采用煤气加热炉进行加热,加热过程是管道整体加热,造成很多的能源浪费,且加热的温度控制也不稳定,导致球墨铸管的涂层附着力有所差异,涂层与球墨铸管的贴合度参差不一,在对球墨铸管冷却使得涂层固定化,采用风冷的方式,若直接将空气吹进球墨铸管内部,且会有很多颗粒物附着到涂层上,仅对墨铸管外表面进行冷却,则冷却周期较长,现在使用的环氧涂层技术还有不成熟之处,会造成环氧涂层有针孔、气泡、裂纹等缺陷,还有改进空间。

技术实现思路

1、本发明的目的在于提供一种以球墨铸管为基材的内喷环氧粉末工艺,以解决上述背景技术中提出的问题。

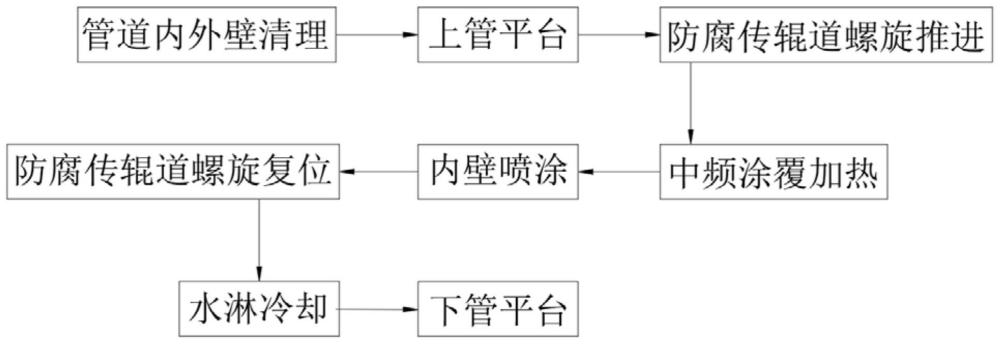

2、为实现上述目的,本发明提供如下技术方案:一种以球墨铸管为基材的内喷环氧粉末工艺,包括以下步骤:

3、球墨铸管内外壁清理:采用喷砂机对球墨铸管的基体外表面进行除锈和除杂,采用内壁抛丸机对球墨铸管的基体内表面进性抛丸,清理球墨铸管内壁的毛刺和麻坑,采用旋风除尘器清理球墨铸管内壁的杂质,球墨铸管内壁清洁等级为sa2.5级,采用管道压力测试机对球墨铸管进行压力测试,筛选合格的球墨铸管;

4、对于不合格的球墨铸管无需进行喷涂,可以避免材料的浪费,也可以提高球墨铸管喷涂后的良品率;

5、球墨铸管运送:通过上管平台将球墨铸管送到内防腐传送辊道上,内防腐传送辊道带动球墨铸管螺旋推进到中频电磁感应线圈所在位置;

6、球墨铸管内壁热喷涂:采用中频电磁感应线圈将球墨铸管内壁加热到200-220℃,采用喷涂设备在球墨铸管的加热出喷涂环氧粉末,内防腐传送辊道带动球墨铸管螺旋推进,喷涂设备与球墨铸管同步移动,球墨铸管的加热和喷涂同步进行,环氧粉末喷涂厚度为600μm;

7、球墨铸管返回:采用内防腐传送辊道带动球墨铸管返回到上管平台;

8、喷淋冷却:采用竹节式水冷管对球墨铸管进行水淋冷却,利用冷却液吸收球墨铸管的热量并将热量带走,降低球墨铸管的温度;

9、球墨铸管下线;采用下管平台将喷涂后的球墨铸管从上管平台上运走,为下一下待喷涂的球墨铸管留出位置。

10、进一步的,中频电磁感应线圈的控制线路采用闭环控制,温度采集采用红外线测温系统,中频电磁感应线圈根据球墨铸管的温度高低自动调节输出功率,使球墨铸管达到设定的加热温度,调整温度速度快,控温精度更高,确保球墨铸管受热更均匀。

11、进一步的,所述喷涂设备选用后进型内喷涂机,由喷涂机、喷涂枪杆、枪杆托架组成,采用插入式喷涂方式进行内喷;所述后进型内喷涂机的作业范围是φ100—φ300,喷涂枪杆φ100—φ168并设置二套,喷涂枪杆长度8米,枪杆托架5台,喷涂枪杆升降采用气动形式,使得环氧粉末喷涂时一次成型,提高球墨铸管喷涂效率。

12、与现有技术相比,本发明的有益效果是:

13、(1)通过中频电磁感应线圈对球墨铸管加热的速度快,热能利用率更高,相较于煤气加热炉温度调控反应速度快,确保球墨铸管加热后的温度更统一,使得环氧粉末涂层与球墨铸管的各处贴合统一,防止环氧粉末涂层从球墨铸管内壁上脱落。

14、(2)通过竹节式水冷管对球墨铸管进行水淋冷却,可以快速降低球墨铸管的温度,提高环氧粉末涂层的固化速度,缩短冷却加工的工期,且可以保证环氧粉末涂层表面更干净。

15、(3)球墨铸管内外表面处理更干净,可以在球墨铸管内壁形成的内涂层致密坚韧、外表光滑,没有气泡、裂纹等缺陷,使用环保卫生级环氧粉末,使用时不散发出任何挥发性溶剂,可用于自来水的输送。

技术特征:

1.一种以球墨铸管为基材的内喷环氧粉末工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种以球墨铸管为基材的内喷环氧粉末工艺,其特征在于:所述球墨铸管内外壁清理步骤中,球墨铸管内壁清洁等级为sa2.5级。

3.根据权利要求1所述的一种以球墨铸管为基材的内喷环氧粉末工艺,其特征在于:所述球墨铸管内外壁清理步骤中,采用管道压力测试机对球墨铸管进行压力测试,筛选合格的球墨铸管。

4.根据权利要求1所述的一种以球墨铸管为基材的内喷环氧粉末工艺,其特征在于:所述球墨铸管内壁热喷涂步骤中,中频电磁感应线圈的控制线路采用闭环控制,温度采集采用红外线测温系统,中频电磁感应线圈根据球墨铸管的温度高低自动调节输出功率,使球墨铸管达到设定的加热温度。

5.根据权利要求1所述的一种以球墨铸管为基材的内喷环氧粉末工艺,其特征在于:所述球墨铸管内壁热喷涂步骤中,环氧粉末喷涂厚度为600μm。

6.根据权利要求1所述的一种以球墨铸管为基材的内喷环氧粉末工艺,其特征在于:所述喷涂设备选用后进型内喷涂机,由喷涂机、喷涂枪杆、枪杆托架组成,采用插入式喷涂方式进行内喷。

7.根据权利要求6所述的一种以球墨铸管为基材的内喷环氧粉末工艺,其特征在于:所述后进型内喷涂机的作业范围是φ100—φ300,喷涂枪杆φ100—φ168并设置二套,喷涂枪杆长度8米,枪杆托架5台,喷涂枪杆升降采用气动形式。

技术总结

本发明公开了一种以球墨铸管为基材的内喷环氧粉末工艺,采用喷砂机对球墨铸管的基体外表面进行除锈和除杂,采用内壁抛丸机对球墨铸管的基体内表面进性抛丸,采用旋风除尘器清理球墨铸管内壁的杂质,采用中频电磁感应线圈将球墨铸管内壁加热,确保球墨铸管加热后的温度更统一,使得环氧粉末涂层与球墨铸管的各处贴合统一,采用喷涂设备在球墨铸管的加热出喷涂环氧粉末,内防腐传送辊道带动球墨铸管螺旋推进,通过竹节式水冷管对球墨铸管进行水淋冷却,可以快速降低球墨铸管的温度,提高环氧粉末涂层的固化速度,缩短冷却加工的工期,使用环保卫生级环氧粉末,使用时不散发出任何挥发性溶剂,可用于自来水的输送。

技术研发人员:翟金龙,王世锋,暴延强,谷艳梅,李晓明,梅燕娜,谭桥,柴超超

受保护的技术使用者:广东新兴铸管有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!