金属滤袋除尘器的制作方法

本发明涉及冶金行业除尘,更为具体地,涉及一种金属滤袋除尘器。

背景技术:

1、在我国每年十亿吨的钢铁产能中,转炉炼钢的产能贡献超过90%,转炉的核心功能是用氧气将铁水中的碳由4.5%(质量分数)氧化去除至约0.02%,铁水中的碳与氧气反应形成一氧化碳和二氧化碳以转炉煤气的形式离开转炉,进入废气回收设备,最终合格的气体进入煤气柜,不合格的气体放散至大气中,由于吹炼过程中铁元素和部分炉渣被氧化,导致转炉煤气中含有大量颗粒物,由于三价铁的颜色为红色,使得转炉煤气整体呈现“红烟”,这些烟气离开转炉时温度在1000℃以上。

2、当前处理转炉煤气的主要工艺流程为电场除尘结合布袋除尘,为两步法处理,首先将转炉煤气降温,从一千多度将至几百度,然后经过电场,粉尘经过电场被加上电荷后在电场力作用下聚积、排出,小的粉尘继续运动至布袋,被布袋收集,此时绝大部分粉尘被过滤了,气体已经较为干净,成分合格的煤气可以进入煤气柜收集,作为燃料使用,不合格的煤气向自然界排放。

3、随着社会的发展,环境保护越来越被重视,排放标准越来越严格,对于传统的电场除尘结合布袋除尘的除尘工艺来讲,布袋除尘的方式变的不能很好地适应转炉快节凑的生产,由于布袋承受的温度低,更换周期短,随着炼钢的进行,经常出现烧袋的情况,尤其在炼钢节凑较快时,烧袋现象时有发生,导致排放超标,烟囱“冒大烟”,影响企业形象;且布袋更换困难,费时费力,但又不可避免。

4、基于上述技术问题,亟需一种能够有效替换布袋除尘的转炉煤气除尘方案。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种金属滤袋除尘器,以解决现有的转炉煤气除尘工艺容易出现烧袋现象的问题。

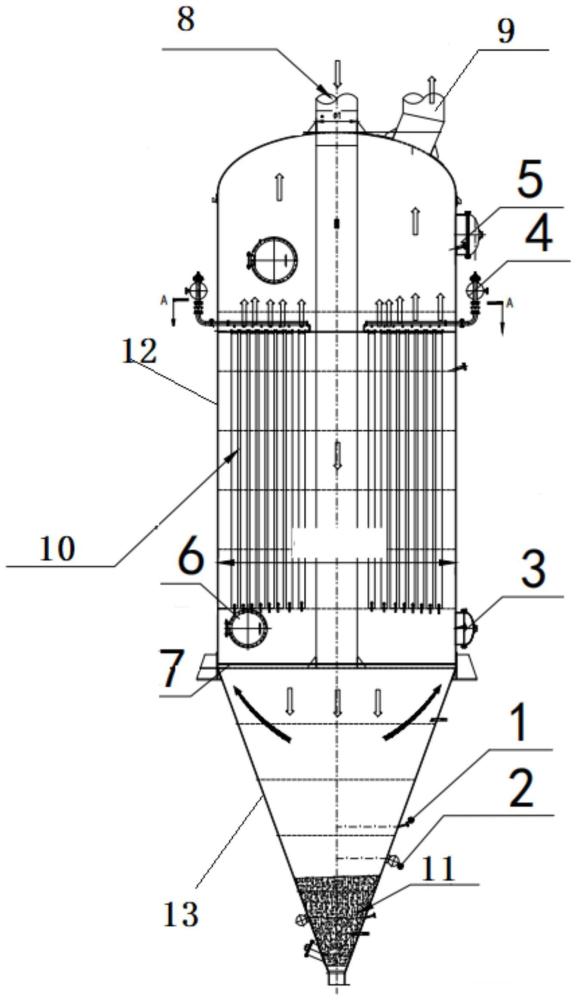

2、本发明提供的金属滤袋除尘器;包括筒体;所述筒体包括除尘部和连接在所述除尘部的下端的收尘部;其中,

3、在所述筒体上连接有通至所述除尘部与所述收尘部连接处附近的进气管道,在所述除尘部的顶部连接有与外部连通的出气管道;并且,

4、在所述除尘部的内部挂架设有金属滤袋;由所述进气管道通入的含尘气体在压差的作用力下向上运动,并经所述金属滤袋滤尘后由所述出气管道排出。

5、此外,优选的方案是,所述金属滤袋在所述除尘部内设置有至少两根;并且,所有的所述金属滤袋的横截面的面积总和与所述除尘部的横街面的面积比≥预设值。

6、此外,优选的方案是,所述金属滤袋在所述除尘部内部呈对称分布。

7、此外,优选的方案是,在所述收尘部的外壁上设置有脉冲阀,所述脉冲阀配置有至少两个喷嘴,各喷嘴伸入所述除尘部的内部并与对应位置的金属滤袋的上口上下对齐,所述脉冲阀通过各喷嘴向各金属滤袋内喷入高压气体。

8、此外,优选的方案是,所述除尘部为柱形结构,所述收尘部为锥形结构;并且,所述除尘部与所述收尘部一体成型。

9、此外,优选的方案是,在所述收尘部内设置有料位计,在所述收尘部的侧壁上设置有振打器。

10、此外,优选的方案是,在所述筒体的内壁上设置有温度计;

11、在所述筒体的上侧设置有压力表。

12、此外,优选的方案是,在所述除尘部的侧壁设置有分别处于所述金属滤袋上下两侧的人孔;

13、两个所述人孔上下对齐。

14、此外,优选的方案是,所述除尘部与所述收尘部的连接处横向设置有网格板。

15、此外,优选的方案是,所述进气管道由所述除尘部的顶部通入并延伸至所述除尘部与所述收尘部连接处附近。

16、和现有技术相比,上述根据本发明的金属滤袋除尘器,有如下有益效果:

17、本发明提供的金属滤袋除尘器,通过将金属滤袋应用到炼钢生产中的转炉煤气除尘过程中,并相应地设计与金属滤袋匹配的除尘器结构(主要包括除尘部和收尘部)以及相应结构的辅助器件(如进气管道、出气管道),能够有效避免在炼钢节凑较快时出现烧袋现象,提升炼钢生产中的转炉煤气除尘效率。

18、为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明并在权利要求中特别指出的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

技术特征:

1.一种金属滤袋除尘器;包括筒体;其特征在于,所述筒体包括除尘部和连接在所述除尘部的下端的收尘部;其中,

2.如权利要求1所述的金属滤袋除尘器,其特征在于,

3.如权利要求2所述的金属滤袋除尘器,其特征在于,

4.如权利要求2所述的金属滤袋除尘器,其特征在于,

5.如权利要求2所述的金属滤袋除尘器,其特征在于,

6.如权利要求5所述的金属滤袋除尘器,其特征在于,

7.如权利要求6所述的金属滤袋除尘器,其特征在于,

8.如权利要求7所述的金属滤袋除尘器,其特征在于,

9.如权利要求8所述的金属滤袋除尘器,其特征在于,

10.如权利要求1至9中任意一项所述的金属滤袋除尘器,其特征在于,

技术总结

本发明提供一种金属滤袋除尘器,包括筒体;所述筒体包括除尘部和连接在所述除尘部的下端的收尘部;其中,在所述筒体上连接有通至所述除尘部与所述收尘部连接处附近的进气管道,在所述除尘部的顶部连接有与外部连通的出气管道;并且,在所述除尘部的内部挂架设有金属滤袋;由所述进气管道通入的含尘气体在压差的作用力下向上运动,并经所述金属滤袋滤尘后由所述出气管道排出。本发明提供的金属滤袋除尘器能够解决现有的转炉煤气除尘工艺容易出现烧袋现象的问题。

技术研发人员:王振虎,陈伟,樊响,崔新亮,于丹,王洪

受保护的技术使用者:北京中冶设备研究设计总院有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!