一种多点浮动传动高压辊磨机及矿物粉碎方法与流程

本发明涉及辊磨机的,具体为一种多点浮动传动高压辊磨机及矿物粉碎方法。

背景技术:

1、高压辊磨机是一种高效节能破碎设备,与传统的粉碎技术有两点本质上的不同,其一是高压辊磨机实施的是准静压粉碎,这种准静压粉碎方式相对于冲击粉碎方式节省能耗约30%;其二是高压辊磨机对物料实施的是料层粉碎,是物料与物料之间的相互粉碎。这种原理的粉碎效率相对于传统的破碎和球磨技术有明显的提高,磨损也明显地减少。物料之间挤压应力可通过辊子压力来调节。整个辊磨过程是通过两个相向转动的辊子实现的,其中一个辊子固定,另一个辊子可以移动。传统高压辊磨机结构采用电机→万向轴→减速机→辊磨机主体。

2、主电机是高压辊磨机的动力来源,位于高压辊磨机传动侧,传动组件是由电机,万向节,减速机构成,例如cn216025098u,高压辊磨机由于其自身的结构特点以及工作特点,挤压滚直径和宽度的大小决定了高压辊磨机的处理能力的大小,如果需要处理量大必须增加挤压滚的直径和宽度,这就势必会增大电机的功率和关联的减速机,万向轴的大小。目前这是解决高压辊磨机大型化的办法,这样也就会造成设备的单台电机功率超出4000kw,功率的超大功率导致电机只有极少数厂家生产制造且价格昂贵,不仅使设备的制造成本增加,也对配套设备的制造厂商是一种极大的考验,如果高压辊磨机需要大型化这是个必须要解决的问题。

3、设备的大型化都会存在驱动力的问题。设备大型化就会造成电机与减速机的大型化,无论是电机还是减速机大了之后都会造成加工制造困难,其中的配件也是很难加工制造,就会造成设备成本大幅度增加,得不偿失。

4、随着电机功率的增大,能耗也随之增加,减速机也随着电机增大而相应的增大,与其相配套的部件全部增大。制造和生产运营成本大大增加,限制了高压辊磨机的大型化。之后还会出现检修困难,备品备件也需要多库存。

技术实现思路

1、本发明所要解决的技术问题是:如何解决高压辊磨机大型化带来配套部件全部增大产生的制造成本增加和检修困难等问题。

2、为了解决上述技术问题,发明人经过实践和总结得出本发明的技术方案,本发明采用了如下技术方案:

3、一种多点浮动传动高压辊磨机,包括挤压动辊和挤压定辊,还包括:

4、启动电机组一,经动辊齿轮组带动挤压动辊转动;

5、启动电机组二,经定辊齿轮组带动挤压定辊转动;

6、启动电机组一包括多组启动电机一,启动电机组二包括多组启动电机二;

7、动辊齿轮组包括箱体一,箱体一内部安装有固定齿轮、动力齿轮一和挤压动辊齿轮,启动电机一输出端与动力齿轮一连接,动力齿轮一和固定齿轮啮合,挤压动辊齿轮安装于挤压动辊的轴上,挤压动辊齿轮和固定齿轮之间连接有浮动传动结构;

8、定辊齿轮组包括箱体二,箱体二内部安装有挤压定辊齿轮和动力齿轮二,启动电机二输出端与动力齿轮二连接,动力齿轮二和挤压定辊齿轮啮合,挤压定辊齿轮安装与挤压定辊的轴上。

9、优选地,所述浮动传动结构包括浮动齿轮架和浮动齿轮,浮动齿轮架包括连接架体一和连接架体二,连接架体一和连接架体二的一端铰接布设,连接架体一的另一端安装于固定齿轮的轴上、连接架体二的另一端安装于挤压动辊齿轮的轴上,浮动齿轮安装于连接架体一和连接架体二的铰接节点处,浮动齿轮同时与挤压定辊齿轮和固定齿轮啮合。

10、优选地,所述启动电机组一安装于箱体一的侧部,启动电机组二安装于箱体二的侧部。

11、优选地,所述箱体一和箱体二的内部均安装有过载保护结构和物料反出结构,在启动电机组一和启动电机组二过载时过载保护结构经物料反出结构带动固定齿轮和挤压定辊齿轮翻转。

12、优选地,所述过载保护结构包括安装于启动电机一和启动电机二输出端的驱动盘,驱动盘上沿轴向等间距布设有多组定矩浮动体,动力齿轮一和动力齿轮二的端面设置有适于定矩浮动体浮动承插的凹槽一。

13、优选地,所述驱动盘的内部设置有安装槽,安装槽内部安装有顶锥一和顶锥二,顶锥一适于承插与凹槽一内、顶锥二适于承插于凹槽二内,顶锥一和顶锥二的端部之间安装有弹性体一,位于安装槽内部的顶锥二外侧套装有弹性体二,弹性体一的弹性系数小于弹性体二的弹性系数。

14、优选地,所述物料反出结构包括套装于启动电机一和启动电机二输出端外侧的齿轮套,齿轮套的外侧啮合有从动齿圈,从动齿圈转动安装于箱体一和箱体二内,一组从动齿圈的齿牙经对应的从动轮与固定齿轮的齿牙啮合、另一组从动齿圈的齿牙经对应的从动轮与挤压定辊齿轮的齿牙啮合;

15、齿轮套和输出端相对转动,齿轮套上设置有凹槽二,凹槽二适于与凹槽一分离后的定矩浮动体适配承插。

16、一种多点浮动传动高压辊磨机的矿物粉碎方法,步骤如下:

17、启动电机一带动动力齿轮一转动,动力齿轮一带动固定齿轮转动,固定齿轮经浮动齿轮带动挤压动辊齿轮转动,挤压动辊齿轮同挤压动辊一同转动;

18、启动电机二带动动力齿轮二转动,动力齿轮二带动挤压定辊齿轮转动,挤压定辊齿轮同挤压定辊一同转动;

19、挤压动辊顺时针转动、挤压定辊逆时针转动对矿物粉碎处理;

20、当发生闷车时,顶锥一从凹槽一内分离并压缩弹性体一致使顶锥二接触在齿轮套端面后适配于凹槽二内或致使顶锥二直接适配于凹槽二内,启动电机一和启动电机二带动齿轮套转动,齿轮套经从动齿圈、从动轮带动挤压定辊齿轮顺时针转动、挤压动辊齿轮逆时针转动反出矿物,矿物反出后顶推一会重新进入到凹槽一内,再次带动挤压定辊和挤压动辊粉碎矿物。

21、与现有技术相比,本发明具备以下有益效果:

22、与传统的高压辊磨机结构相比较,结构简单,只需通过理论计算与实际结合计算出所需扭矩并分配到合适的电机上,所需电机的数量可以根据设备的大小来定,通过变频器调节每个电机输出的动力与转速。达到设备的使用目的。主电机由原来的1台大功率电机转换为≥2台小功率电机,通过浮动齿轮组结构,解决挤压动辊可左右移动的问题,再经过一级大齿轮可以有效的增加输入扭矩。大大降低设备的制造成本。小电机较小检修维护方便,成本低,库存备货方便。加工工艺相比较,该方案效率高。为设备大型化提供了一种新解决方法。

23、同时发明人还发现在实际工况下容易出现闷车现象,利用驱动盘上的定矩浮动体与动力齿轮的脱离进而带动齿轮套的旋转,使得经从动齿圈带动挤压动辊齿轮和挤压定辊齿轮反向转动,自动将堵塞料反出,防止卡死。

技术特征:

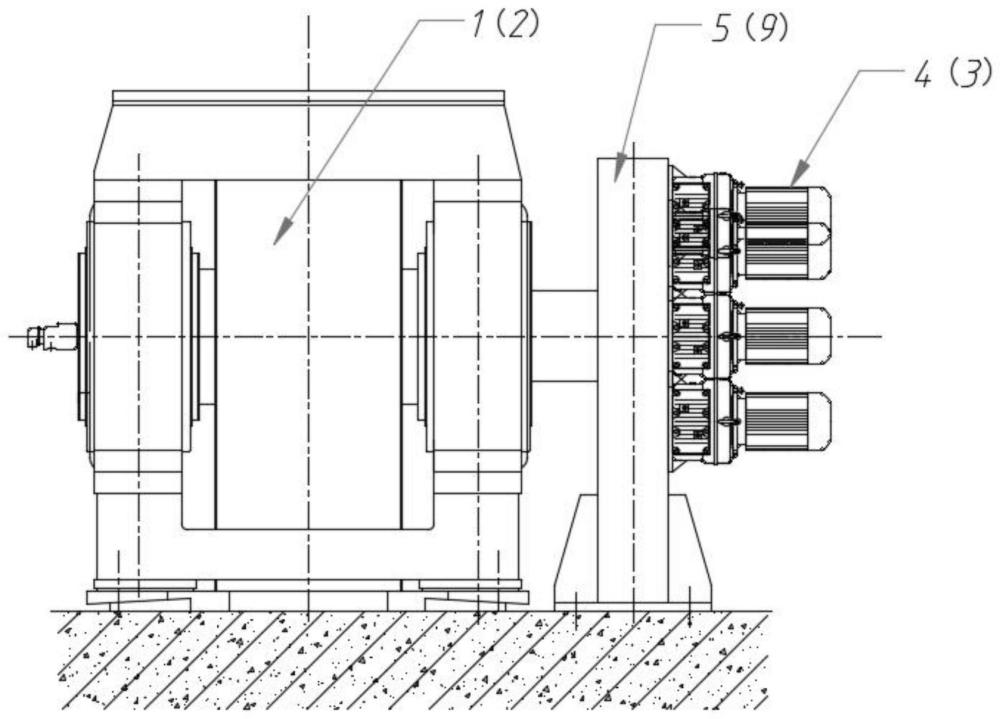

1.一种多点浮动传动高压辊磨机,包括挤压动辊(1)和挤压定辊(2),其特征在于,还包括:

2.根据权利要求1所述的一种多点浮动传动高压辊磨机,其特征在于,所述浮动传动结构包括浮动齿轮架(12)和浮动齿轮(13),浮动齿轮架(12)包括连接架体一和连接架体二,连接架体一和连接架体二的一端铰接布设,连接架体一的另一端安装于固定齿轮(6)的轴上、连接架体二的另一端安装于挤压动辊齿轮(8)的轴上,浮动齿轮(13)安装于连接架体一和连接架体二的铰接节点处,浮动齿轮(13)同时与挤压定辊齿轮(10)和固定齿轮(6)啮合。

3.根据权利要求1所述的一种多点浮动传动高压辊磨机,其特征在于,所述启动电机组一安装于箱体一(5)的侧部,启动电机组二安装于箱体二(9)的侧部。

4.根据权利要求1所述的一种多点浮动传动高压辊磨机,其特征在于,所述箱体一(5)和箱体二(9)的内部均安装有过载保护结构和物料反出结构,在启动电机组一和启动电机组二过载时过载保护结构经物料反出结构带动固定齿轮(6)和挤压定辊齿轮(10)翻转。

5.根据权利要求4所述的一种多点浮动传动高压辊磨机,其特征在于,所述过载保护结构包括安装于启动电机一(3)和启动电机二(4)输出端的驱动盘(25),驱动盘(25)上沿轴向等间距布设有多组定矩浮动体(14),动力齿轮一(7)和动力齿轮二(11)的端面设置有适于定矩浮动体(14)浮动承插的凹槽一(15)。

6.根据权利要求5所述的一种多点浮动传动高压辊磨机,其特征在于,所述驱动盘(25)的内部设置有安装槽(18),安装槽(18)内部安装有顶锥一(19)和顶锥二(20),顶锥一(19)适于承插与凹槽一(15)内、顶锥二(20)适于承插于凹槽二(17)内,顶锥一(19)和顶锥二(20)的端部之间安装有弹性体一(21),位于安装槽(18)内部的顶锥二(20)外侧套装有弹性体二(22),弹性体一(21)的弹性系数小于弹性体二(22)的弹性系数。

7.根据权利要求6所述的一种多点浮动传动高压辊磨机,其特征在于,所述物料反出结构包括套装于启动电机一(3)和启动电机二(4)输出端外侧的齿轮套(16),齿轮套(16)的外侧啮合有从动齿圈(23),从动齿圈(23)转动安装于箱体一(5)和箱体二(9)内,一组从动齿圈(23)的齿牙经对应的从动轮(24)与固定齿轮(6)的齿牙啮合、另一组从动齿圈(23)的齿牙经对应的从动轮(24)与挤压定辊齿轮(10)的齿牙啮合;

8.一种多点浮动传动高压辊磨机的矿物粉碎方法,其特征在于,步骤如下:

技术总结

本发明公开一种多点浮动传动高压辊磨机,包括挤压动辊和挤压定辊,启动电机组一,经动辊齿轮组带动挤压动辊转动;动电机组二,经定辊齿轮组带动挤压定辊转动;动辊齿轮组包括箱体一,箱体一内部安装有固定齿轮、动力齿轮一和挤压动辊齿轮,启动电机一输出端与动力齿轮一连接,动力齿轮一和固定齿轮啮合,挤压动辊齿轮安装于挤压动辊的轴上,挤压动辊齿轮和固定齿轮之间连接有浮动传动结构;定辊齿轮组包括箱体二,箱体二内部安装有挤压定辊齿轮和动力齿轮二,启动电机二输出端与动力齿轮二连接,动力齿轮二和挤压定辊齿轮啮合,挤压定辊齿轮安装与挤压定辊的轴上。大大降低设备的制造成本,小电机较小检修维护方便,成本低,库存备货方便。

技术研发人员:吴金销,徐海阳,韩呈,曹兵,陈来保,司晓龙,李帅洋,杨江锋

受保护的技术使用者:中钢天源安徽智能装备股份有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!