用于液晶面板生产废溶剂的分离提纯工艺的制作方法

本发明涉及化工领域,尤其涉及一种用于液晶面板生产废溶剂的分离提纯工艺。

背景技术:

1、在化工领域中,分离提纯是很常见的技术手段,主要是指将混合物中的杂质分离出来以此提高其纯度。提纯作为一种重要的化学方法,不仅在化学研究中具有重要作用,在化工生产中也同样具有十分重要的作用。不少重要的化学研究与化工生产,都是以提纯为主体的。特别是从一些废旧液体中分离出新的化工原料,一方面可以避免环境污染,另一方面可以降低成本,提高化工厂的收益。

2、但是,目前在液晶面板生产中产生的废稀释液的处理中,缺少一种针对性的处理工艺,特别是回收后能为电子级产品的回用于液晶面板企业的工艺方法。

技术实现思路

1、为解决上述技术问题,本发明提供了一种用于液晶面板生产废溶剂的分离提纯工艺。

2、本发明的技术方案是:用于液晶面板生产废溶剂的分离提纯工艺,包括:

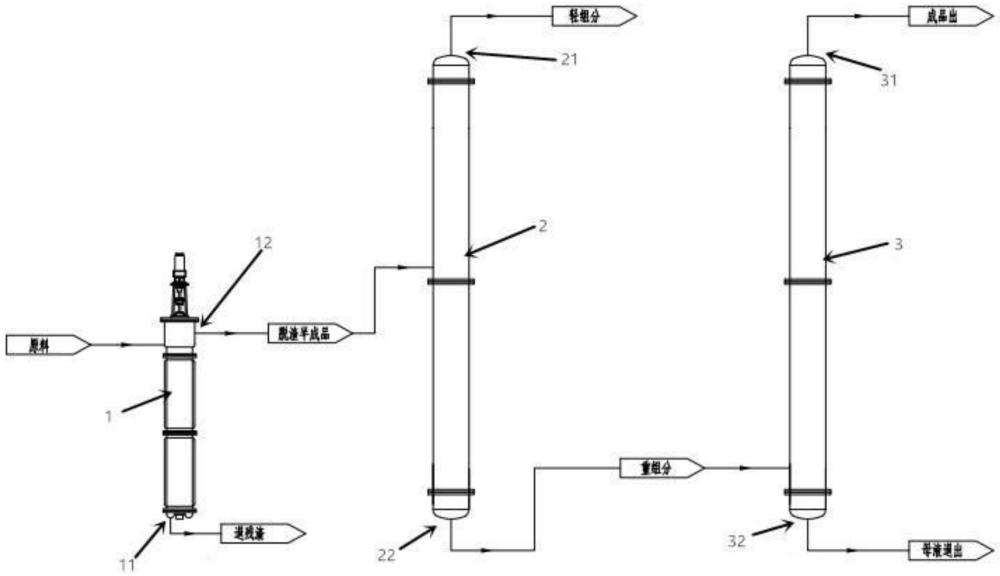

3、除渣:将收集后的废溶液进行除渣,得到待处理蒸汽;

4、一次精馏:将待处理蒸汽输入第一精馏塔中,第一精馏塔的真空度为9kpa,底部温度不超过95度,顶部温度不超过45度,且第一精馏塔设置第一母液出口,所述第一精馏塔上方设置第一成品出口并进行轻组分收集;

5、二次精馏:将第一母液出口与第二精馏塔连接,所述第二精馏塔的真空度为5kpa,底部温度不超过75度,顶部温度不超过70度,且第二精馏塔设置第二母液出口,所述第二精馏塔上方设置第二成品出口并进行重组分收集。

6、进一步的,除渣时使用蒸发器,所述蒸发器为薄膜蒸发器,且所述薄膜蒸发器的真空度为9kpa,底部温度不超过90度,顶部温度不超过85度。即通过这种设计,实现了对废溶液中的固体物的去除,同时将其他有机物变为气体进行后续处理。

7、进一步的,所述蒸发器为蒸馏除渣器。

8、进一步的,所述薄膜蒸发器的进料速度为每小时1000-1200升;刮板转速为每分钟50-70转,同时采用间歇退渣每小时不超过10千克。

9、进一步的,除渣过程的使用薄膜蒸发器的回流比为0.3,第一精馏塔的回流比为0.8,第二精馏塔的回流比为0.4。

10、进一步的,第一精馏塔的待处理蒸汽量的进料速度为每小时1050-1150升,同时采用间歇退轻沸,轻沸为轻组分,且轻组分的产出量为每小时不超过25千克。

11、进一步的,第二精馏塔的进料速度为每小时1000-1050升,且第二成品出口连续出料。出料量约为每小时1000升。

12、进一步的,所述废溶液中包括:丙二醇甲醚乙酸酯、丙二醇甲醚、水和固体杂质。丙二醇甲醚乙酸酯简称为pma,其沸点:145℃-146℃;丙二醇甲醚简称pm,其沸点:120℃。

13、进一步的,第二成品出口为重组分产品出料口,产品中丙二醇甲醚乙酸酯的含量大于99%,水含量小于0.07%。

14、进一步的,所述轻组分和重组分均进行冷却或冷凝处理。一般来说经过第一精馏塔或第二精馏塔处理后的第一成品和第二成品为气态,需要将其冷却或进行冷凝后收集。

15、进一步的,除渣过程中对残渣进行收集。

16、本发明的有益技术效果是:通过上述分离提纯工艺,能对液晶面板生产过程中产生的废稀释液的处理和提纯,特别是最终产品的丙二醇甲醚醋酸酯的含量需高于99%,且含水量低于1%,通过上述分离提纯工艺能有效的实现此功能,降低了生产成本,且有利于环境保护和后续的废液、废渣处理。

技术特征:

1.一种用于液晶面板生产废溶剂的分离提纯工艺,其特征在于,包括:

2.根据权利要求1所述的用于液晶面板生产废溶剂的分离提纯工艺,其特征在于:除渣时使用蒸发器(1),所述蒸发器(1)为薄膜蒸发器,且所述薄膜蒸发器(1)的真空度为9kpa,底部温度不超过90度,顶部温度不超过85度。

3.根据权利要求2所述的用于液晶面板生产废溶剂的分离提纯工艺,其特征在于:所述薄膜蒸发器的进料速度为每小时1000-1200升;刮板转速为每分钟50-70转,同时采用间歇退渣法,退渣量为每小时不超过10千克。

4.根据权利要求1所述的用于液晶面板生产废溶剂的分离提纯工艺,其特征在于:除渣过程的使用薄膜蒸发器(1)的回流比为0.3,第一精馏塔(2)的回流比为0.8,第二精馏塔(3)的回流比为0.4。

5.根据权利要求1所述的用于液晶面板生产废溶剂的分离提纯工艺,其特征在于:第一精馏塔(2)的待处理蒸汽量的进料速度为每小时1050-1150升,同时采用间歇退轻沸,轻沸为轻组分,且轻组分的产出量为每小时不超过25千克。

6.根据权利要求1所述的用于液晶面板生产废溶剂的分离提纯工艺,其特征在于:第二精馏塔(3)的进料速度为每小时1000-1050升,且第二成品出口(31)连续出料。

7.根据权利要求1所述的用于液晶面板生产废溶剂的分离提纯工艺,其特征在于:所述废溶液中包括:丙二醇甲醚乙酸酯、丙二醇甲醚、水和固体杂质。

8.根据权利要求1所述的用于液晶面板生产废溶剂的分离提纯工艺,其特征在于:第二成品出口(31)为重组分产品出料口,且产品中丙二醇甲醚乙酸酯的含量大于99%,水含量小于0.07%。

9.根据权利要求1所述的用于液晶面板生产废溶剂的分离提纯工艺,其特征在于:轻组分和重组分均进行冷却或冷凝处理。

技术总结

本发明公开了一种用于液晶面板生产废溶剂的分离提纯工艺,属于化工技术领域。该分离提纯工艺包括:将废溶液除渣得到待处理蒸汽;将待处理蒸汽输入第一精馏塔中,第一精馏塔设置第一母液出口,第一精馏塔上方设置第一成品出口并进行轻组分收集;二次精馏:将第一母液出口与第二精馏塔连接,且第二精馏塔设置第二母液出口,第二精馏塔上方设置第二成品出口并进行重组分收集。通过上述分离提纯工艺,能对液晶面板生产过程中产生的废稀释液的处理和提纯,特别是最终产品的丙二醇甲醚醋酸酯的含量需高于99%,且含水量低于1%,通过上述分离提纯工艺能有效的实现此功能,降低了生产成本,且有利于环境保护和后续的废液、废渣处理。

技术研发人员:史冬

受保护的技术使用者:昆山德源环保发展有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!