一种小孔径增强型聚全氟乙丙烯分离膜及其制备方法

本发明属于膜材料领域,具体涉及一种小孔径增强型聚全氟乙丙烯分离膜及其制备方法。

背景技术:

1、随着现代化工业进程的加速发展,为满足国民经济增长和人民生产生活所需,工业含油污水排放量持续走高,预计2024年我国废油行业的规模将逐步达到150亿左右,同时,随着世界范围内对于资源的消耗持续增长,废油回收对于节能减排有着重要意义。与传统废油再生技术相比,膜分离技术因污染小,废油处理效率更高,易操作,占地面积更小等优势已经成为废油处理的较佳选择。其中分离膜因为有着较大通量、易于维护清理以及可扩展性被广泛运用于工业废油回收处理中。

2、处理含油废水时,因废油通常包含大量的油类物质及疏水性物质,亲油膜具有很好的选择性和更高的亲油性能够高效率的吸附和分离废油,另一方面,在废油再生的过程中,保护油品品质是一个重点,亲水膜可能会与水中成分相互作用等对废油品质造成损害,工业生产需要根据废油具体成分、工艺要求和处理目标选择适当的成膜材料以及处理手段,虽然亲水膜在别的工业生产中有广阔的用途,但工业处理中一般采取亲油膜来更好的满足针对工业废油的性质及处理要求,增强型分离膜被广泛运用于实际工业中。

3、用于分离膜的基底材料一般分为有机和无机材料。有机材料因存在机械强度差、长期运行中易变形损毁的缺点,导致运行寿命较低,中国发明专利公开号cn107243260a公开了一种超疏水聚丙烯改性超滤膜及其制备方法和应用,其制备油水分离分离膜的工艺虽然简单、未涉及有毒试剂,但是膜的机械性能差,不适合长期小运行。与有机材料相比,无机材料的不锈钢金属基底作为一种常见的材料具有优良的物理性能,包括耐腐蚀、耐温等特点,又兼具壁薄易反洗的优点,金属基底作为超薄支撑层适合长期的稳定运行,同时,不锈钢材料制备成本相对较为经济,这在大规模工业应用中尤为重要。

4、常规膜材料因面临着油品粘度大、易被污染、耐温耐压性能较低等情况限制了在废油回收处理领域的应用。含氟聚合物因所具有的c-f键能很强,表现出更强的热稳定性和化学稳定性且不易被液体等物质黏附,具有较好的自清洁能力,聚全氟乙丙烯既有优良的耐温性能和耐化学试剂性又兼具良好的熔融加工性能,同时还具有疏水亲油特性,这些优良的性能使本发明适用于废油处理领域中需要处理高温液体或者气体的场景,是处理废油的理想成膜材料。通过热固成型与烧结法制备小孔径增强型聚全氟乙丙烯分离膜方法未见报道。

技术实现思路

1、针对工业废油回收处理的问题,本发明的一个目的是提供一种耐压、耐磨、壁薄、制备过程工艺简单、料便宜易得、易于大规模生产的小孔径增强型聚全氟乙丙烯分离膜的制备方法。

2、本发明的另一目的是提供一种上述方法制备的小孔径增强型聚全氟乙丙烯分离膜。

3、为此,本发明采用以下技术方案:

4、一种小孔径增强型聚全氟乙丙烯分离膜的制备方法,包括以下步骤:

5、s1,对不锈钢网进行前处理,除去表面污渍并干燥;

6、s2,铸膜液的配置:将浓度为70wt%的聚全氟乙丙烯水溶液、浓度为60-70wt%的聚乙烯醇水溶液在60-90℃的去离子水中搅拌均匀,得到铸膜液;随后将配置好的铸膜液真空脱泡处理3h后再超声处理30min;

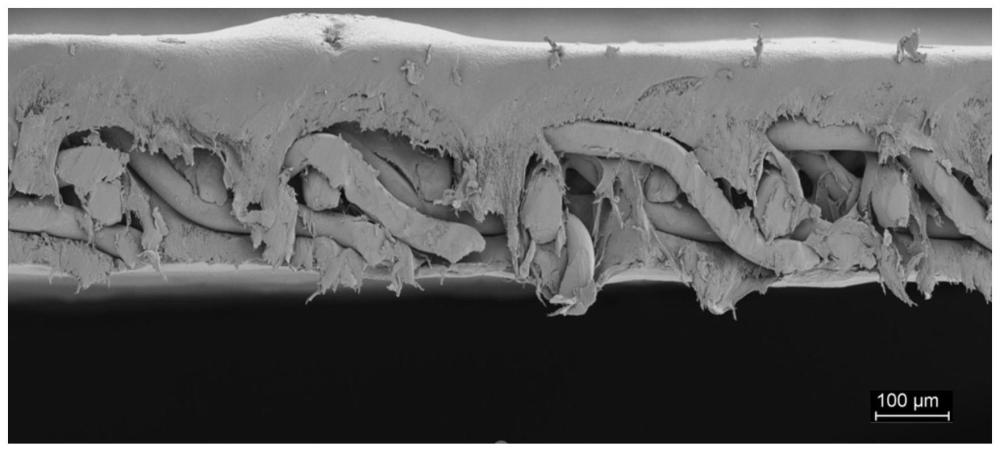

7、s3,小孔径增强型聚全氟乙丙烯分离膜的制备:将步骤s2得到的铸膜液均匀涂覆到步骤s1处理后的不锈钢网的上表面,定向铺展于60-90℃的真空热风箱中1-3min,随后将网片竖直静置于真空热风箱中干燥,进行热固成型,待水分彻底蒸干后取出,得到初生增强型聚全氟乙丙烯分离膜;

8、s4,制备小孔径增强型聚全氟乙丙烯分离膜:将所述初生增强型聚全氟乙丙烯分离膜放入马弗炉中,梯度升温至270-330℃,烧结5-15min,制得小孔径增强型聚全氟乙丙烯分离膜。

9、优选的是,步骤s1中所述不锈钢网的目数为1000-2000目。

10、步骤s1中所述前处理的方法为:依次将所述不锈钢网经丙酮-无水乙醇溶液以及去离子水中,各超声清洗30min;所述干燥的方法为:将清洗干净的不锈钢网置于50℃真空热风箱干燥3-6min。优选的是,所述丙酮-无水乙醇混合溶液中,乙醇的体积百分比浓度为50-80%。

11、优选的是,步骤s2所述的铸膜液中,聚全氟乙丙烯的浓度为10-30wt%,聚乙烯醇的浓度为5-8wt%。所述的搅拌为:在120~240r/min的转速下,磁力搅拌3h。

12、步骤s3中,所述定向铺展的角度为与水平方向成0-75°。

13、优选的是,步骤s4中所述梯度升温为5-10℃/min。

14、一种由上述制备方法制备的小孔径增强型聚全氟乙丙烯分离膜,包括外层的聚全氟乙丙烯分离膜层和内侧的不锈钢网增强体,所述聚全氟乙丙烯分离膜层的厚度为100-200μm,所述不锈钢网增强体的厚度为0.2-0.5mm,所述小孔径增强型聚全氟乙丙烯分离膜的煤油通量为75-1325l·m-2·h-1bar,孔径范围为10-400nm,接触角为95-120°;经过10-30次胶带剥离后,水接触角为93-118°。

15、本发明以不锈钢网作为基底材料,使用耐温耐化学试剂的聚全氟乙丙烯作为成膜材料,开发出了用于处理复杂废油的增强型分离膜。

16、与现有技术相比,本发明具有以下有益效果:

17、1.本发明创造性地采用了特定粘合剂pva并通过涂覆-热固法将成膜聚合物迅速固着在表面光滑的不锈钢网上,增强了膜层与不锈钢网之间的结合力,提高了分离膜材料服役的稳定性和延长了服役寿命。采用pva作为粘合剂主要涉及配制铸膜液及成孔两个因素,一方面不锈钢网非常光滑,仅凭fep溶液难以粘附于表面光滑的不锈钢网上,采用pva作为粘合剂,在能够较好地分散fep的同时,增加了溶液整体的粘度,使得fep能较好地附着于不锈钢网上;另一方面,pva的分解温度低于fep的分解温度,即pva能够在fep处于熔融状态时进行分解,其分解的挥发性物质得以在熔融fep表面逸出,形成表面孔。

18、2.本发明的方法制备的分离膜壁薄(0.3-0.7mm)、通量较高(煤油通量为75-1325l·m-2·h-1bar);

19、3.本发明的方法制备的分离膜具有自清洁、耐高温、耐化学试剂等特点,并具有优异的耐磨性;

20、4.本发明的方法制备的分离膜易清洗、可重复使用;

21、5.本发明的方法所选的原材料便宜易得,制备工艺流程简单,是一种能耗较低、绿色环保的制膜方式,有利于产业化大规模生产。

技术特征:

1.一种小孔径增强型聚全氟乙丙烯分离膜的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤s1中所述不锈钢网的目数为1000-2000目。

3.根据权利要求1所述的制备方法,其特征在于,步骤s1中所述前处理的方法为:依次将所述不锈钢网经丙酮-无水乙醇溶液以及去离子水中,各超声清洗30min;所述干燥的方法为:将清洗干净的不锈钢网置于50℃真空热风箱干燥3-6min。

4.根据权利要求3所述的制备方法,其特征在于:所述丙酮-无水乙醇混合溶液中,乙醇的体积百分比浓度为50-80%。

5.根据权利要求1所述的制备方法,其特征在于:步骤s2所述的铸膜液中,聚全氟乙丙烯的浓度为10-30wt%,聚乙烯醇的浓度为5-8wt%。

6.根据权利要求1所述的制备方法,其特征在于,步骤s2所述的搅拌为:在120~240r/min的转速下,磁力搅拌3h。

7.根据权利要求1所述的制备方法,其特征在于,步骤s3中所述定向铺展的角度为与水平方向成0-75°。

8.根据权利要求1所述的制备方法,其特征在于:步骤s4中所述梯度升温为5-10℃/min。

9.根据权利要求1-8中任一项所述的制备方法制备的小孔径增强型聚全氟乙丙烯分离膜,其特征在于:包括外层的聚全氟乙丙烯分离膜层和内侧的不锈钢网增强体,所述聚全氟乙丙烯分离膜层的厚度为100-200μm,所述不锈钢网增强体的厚度为0.2-0.5mm,所述小孔径增强型聚全氟乙丙烯分离膜的煤油通量为75-1325l·m-2·h-1bar,孔径范围为10-400nm,接触角为95-120°;经过10-30次胶带剥离后,水接触角为93-118°。

技术总结

本发明公开了一种小孔径增强型聚全氟乙丙烯分离膜及其制备方法,制备方法包括:将特定目数的不锈钢网经过丙酮‑无水乙醇、去离子水超声前处理;再将聚全氟乙丙烯乳液、聚乙烯醇水溶液溶解于去离子水中混合均匀,得到铸膜液,经脱泡、超声震荡后将其涂覆于不锈钢网上,并通过迅速热固成型法得到初生分离膜;再在热处理装置中烧结后制得小孔径增强型聚全氟乙丙烯分离膜。所制备的分离膜耐温、耐化学试剂、能够自清洁、壁薄、通量较高,提高了分离膜材料服役稳定性,延长了服役寿命,在实际应用中易反洗、可重复使用;该方法所选原材料便宜易得,制备工艺流程简单,是一种能耗较低、绿色环保的制膜方式,有利于产业化大规模生产。

技术研发人员:陈凯凯,严海波,肖长发,岳征杰,江旗同,朱慧,闫静静

受保护的技术使用者:上海工程技术大学

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!