一种氟气纯化用吸附剂的制备方法与流程

本发明属于氟化工,具体涉及一种氟气纯化用吸附剂的制备方法。

背景技术:

1、氟气,是元素氟的气体单质,具有强氧化性和腐蚀性,能与大多数元素化合,被广泛运用于国防军工、半导体、航空航天、电子电气等领域中,对于国家国防建设和国家安全具有重要意义。近年来,国内或国际上对于氟气的纯度要求越来越高,而5n及以上纯度的电子级氟气的纯化技术与产品供给大多被国外寡头垄断,属于严重制约我国社会发展的“卡脖子”技术。

2、目前,工业氟气的制备一般采用电解法,电解后所制备得到的氟气初始浓度约为90%,杂质中氟化氢含量较高,约为(1-8)%,因此,如何有效降低氟气中氟化氢的含量是纯化氟气的关键技术难点。

3、在现有技术手段中,一般采用球状或棒状氟化盐吸附去除氟化氢,通过此方法可以去除99.5%以上的氟化氢,具有能耗小、成本低、操作简单等优点,现已得到广泛应用。然而,常规的球状或棒状氟化盐吸附剂孔隙率较低,与气体接触面积小,导致吸附能力差,并不能有效提升氟气纯度。

4、专利cn201710557429采用氟化钠与氟化氢混合制备的多孔氟化钠吸附剂虽然吸附效果较好,但力学性能差,活化(2~3)次后,吸附剂的粉化率约为30%,导致气体阻力增大。

5、专利cn111085081a以镍制多孔小球为金属骨架制备的氟化钠吸附剂虽然吸附效果和机械强度均有所提高,但是该制备方法复杂且成本较高,氟化钠与金属骨架的结合强度较低。

6、国外对于碱金属氟化盐吸附剂分离氟化氢的研究起步较早,技术较为成熟。英国帝国化学工业公司申请了一些关于以氟化盐为吸附剂分离氟化氢的专利,例如wo94/2042、cn98804029.8和cn94191408。但是由于技术封锁,这些专利对吸附工艺的操作参数均无清晰完整的描述,就其给出的应用数据,其吸附效果也不理想。

7、因此,亟待研制和突破一种力学稳定性强,孔隙率高,吸附能力强的氟气纯化用吸附剂的制备方法,从而实现氟气纯化用吸附剂的自主可控。

技术实现思路

1、本发明主要解决的问题:针对现有技术中的吸附剂力学性能较差、孔隙度较低,吸附效果不佳的问题,提供了一种氟气纯化用吸附剂的制备方法,该方法操作步骤简单,制备过程安全可控,易于实现,且可满足大规模工业化应用,节省成本,经济效益高。

2、本发明采用以下技术方案:

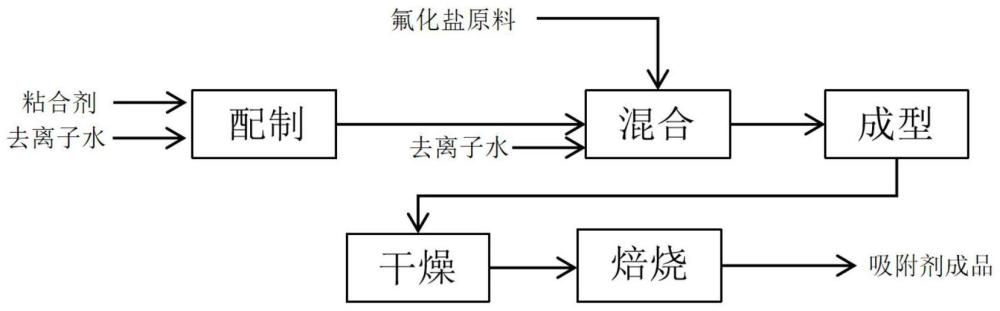

3、一种氟气纯化用吸附剂的制备方法,包括以下步骤:

4、步骤a:称取少量粘合剂粉末放置于烧杯中,加入去离子水,搅拌至粘合剂粉末完全溶解,得到配制完成后的粘合溶液;

5、步骤b:混合:将配制完成的粘合溶液加入至氟化盐原料中,加入离子水,搅拌上述混合物,使氟化盐原料与粘合溶液充分混合均匀,得到搅拌均匀后的混合物;

6、步骤c:成型:将搅拌均匀后的混合物放入成型机中,进行挤压,成型过程后,得到挤出成型后的混合材料;

7、步骤d:干燥:将挤出成型后的混合材料送至烘箱内进行干燥处理,脱去部分水分,得到干燥后的混合材料;

8、步骤f:焙烧:将干燥后的混合材料放置于空气气氛管式炉中进行焙烧,使混合材料内部水分和氟化氢逸出,形成内部孔道,焙烧完成后,得到所制备的吸附剂产品。

9、步骤a中所述的粘合剂,为加热改性后的淀粉、钠基膨润土、环氧树脂、羧甲基纤维素钠中的一种。

10、所述的粘合剂为取羧甲基纤维素钠。

11、所述粘合溶液,为羧甲基纤维素钠溶液,溶液浓度为3-4%,粘结剂添加量为0.7%-1.1%wt。

12、步骤b中所述氟化盐原料,为氟化钠与氟氢化钠的混合物,氟化钠与氟氢化钠质量比为1:0.8-1.2。

13、步骤b中所述混合物,氟化钠与氟氢化钠混合物与粘合剂溶液质量比为3.5-3.8:1。

14、步骤c中所述挤压后的混合材料,形状为条状、球状、柱状、颗粒状或无定形状。

15、步骤d中所述干燥处理,干燥温度为60-100℃,干燥时间为8-12h。

16、步骤f中所述焙烧过程,焙烧温度为500—850℃,焙烧时间为2-6h,经对焙烧温度及时间进行探究。

17、本发明具有以下有益效果:本发明突出的一种氟气的吸附剂及其制备方法,对比现有的氟气纯化用吸附剂及制备方法的优势表现在:

18、1.目前,氟气纯化用吸附剂存在吸附剂力学性能较差、孔隙度较低,吸附效果不佳的等诸多问题,通过本发明所提出的一种氟气的吸附剂及其制备方法,制备所得到的吸附剂孔隙率≥50%、比表面积≥4m2/g、平均孔径≤10nm、机械强度≥30n/cm2,与现有吸附剂对比,显著提升了吸附剂的力学性能及吸附能力,能够适用于规模化工业生产。

19、2.在本发明中,氟化盐原料采用氟化钠与氟氢化钠的混合物,其优势在于充分搅拌后的氟化盐混合物相较于单类氟化盐,粘合度更好,孔隙率更大,对水、氟化氢的吸附能力更强,对比现有氟气纯化技术中一般采用氟化钠或氟氢化钠进行吸附的方法,能够有效提升吸附剂的吸附能力,降低氟气中的杂质含量。(创新点)

20、3.在本发明中,制备所得到的吸附剂在结构强度和孔隙率上均有显著提升,对氟气中的氟化氢吸附效果好,吸附纯化后氟气纯度≥99.9%,氟化氢含量≤100ppm。

21、4.在本发明中,以残碳量和机械强度为评价指标,优选焙烧温度在800℃,焙烧时间为4h,在此条件下焙烧得到的吸附剂残碳量为0.02%,焙烧前后强度对比为2.27/5.56,孔道多;对比现有工业常用吸附剂,在力学性能上得到显著提升。

22、5.在本发明中,制备吸附剂所需的原材料价格低廉,易于生产和购买,制备工艺流程简单,易于实现规模化工业生产。

技术特征:

1.一种氟气纯化用吸附剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的氟气纯化用吸附剂的制备方法,其特征在于,步骤a中所述的粘合剂,为加热改性后的淀粉、钠基膨润土、环氧树脂、羧甲基纤维素钠中的一种。

3.根据权利要求2所述的氟气纯化用吸附剂的制备方法,其特征在于,所述的粘合剂为取羧甲基纤维素钠。

4.根据权利要求3所述的氟气纯化用吸附剂的制备方法,其特征在于,所述粘合溶液,为羧甲基纤维素钠溶液,溶液浓度为3-4%,粘结剂添加量为0.7%-1.1%wt。

5.根据权利要求1所述的氟气纯化用吸附剂的制备方法,其特征在于,步骤b中所述氟化盐原料,为氟化钠与氟氢化钠的混合物,氟化钠与氟氢化钠质量比为1:0.8-1.2。

6.根据权利要求1所述的氟气纯化用吸附剂的制备方法,其特征在于,步骤b中所述混合物,氟化钠与氟氢化钠混合物与粘合剂溶液质量比为3.5-3.8:1。

7.根据权利要求1所述的氟气纯化用吸附剂的制备方法,其特征在于,步骤c中所述挤压后的混合材料,形状为条状、球状、柱状、颗粒状或无定形状。

8.根据权利要求1所述的氟气纯化用吸附剂的制备方法,其特征在于,步骤d中所述干燥处理,干燥温度为60-100℃,干燥时间为8-12h。

9.根据权利要求1所述的氟气纯化用吸附剂的制备方法,其特征在于,步骤f中所述焙烧过程,焙烧温度为500—850℃,焙烧时间为2-6h,经对焙烧温度及时间进行探究。

技术总结

本发明属于氟化工技术领域,具体涉及一种氟气纯化用吸附剂的制备方法。本发明包括以下步骤:步骤A:得到配制完成后的粘合溶液;步骤B:将配制完成的粘合溶液加入至氟化盐原料中,得到搅拌均匀后的混合物;步骤C:将搅拌均匀后的混合物放入成型机中,进行挤压,得到挤出成型后的混合材料;步骤D:将挤出成型后的混合材料送至烘箱内进行干燥处理,得到干燥后的混合材料;步骤F:将干燥后的混合材料放置于空气气氛管式炉中进行焙烧,使混合材料内部水分和氟化氢逸出,形成内部孔道,焙烧完成后,得到所制备的吸附剂产品。本发明操作步骤简单,制备过程安全可控,易于实现,且可满足大规模工业化应用,节省成本,经济效益高。

技术研发人员:丁勇,李權,高超,彭俊,刘彦岑,王真文,李晓杰,张堃,梁战军,罗艳,吴俊,洪敏,贺蜀光,侯振宇,陈胜,潘苏,汤鲲彪,陈文秀,李金泽

受保护的技术使用者:四川红华实业有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!