一种有机薄膜晶体材料一体化自动制备平台的制作方法

本发明涉及有机薄膜晶体材料制备,特别涉及一种有机薄膜晶体材料一体化自动制备平台。

背景技术:

1、有机薄膜晶体材料是有机半导体材料的一种形式,对于3d叠层器件的制备十分重要。通过不同原材料配制而成的有机薄膜晶体材料具有不同的微观形貌、发光波长以及使用寿命等物理化学性质。为了获得符合特定需求的配方,研究人员通常使用高温限域法,将不同种类、浓度的液体原材料按不同比例混合后放入真空环境进行长时间高温加热,将溶剂蒸发留下目标溶质,促使原材料间形成有机掺杂晶体。

2、在材料研发阶段,由于需要及时对试配的材料进行物理化学性质检测以改进配方,通常需要对材料的种类、浓度和比例进行大量的排列组合实验。目前,常规操作流程如下:首先将不同固体原料加水配制成特定浓度的液体原料,再按比例分别滴加到载玻片上混合,在这过程中载玻片放在热台上进行低温预热,然后用盖玻片盖住混合液滴,并将玻片整体转移到真空腔内的加热台上,最后抽真空至指定负压以及加热至指定温度,有机化学反应时间足够后停止加热和破除真空,将玻片整体取出至散热片进行降温,待后续检测使用。上述操作具有较高的重复性,科研人员长时间工作会容易精力分散和累积疲劳,进而影响材料高通量筛选的效率以及材料合成效果。

3、可见,现有技术还有待改进和提高。

技术实现思路

1、鉴于上述现有技术的不足之处,本发明的目的在于提供有机薄膜晶体材料一体化自动制备平台,旨在实现有机薄膜晶体材料自动制备的功能,提高了材料制备的一致性和制备效率,保证材料合成效果,节省科研人员的时间成本与精力。

2、为了达到上述目的,本发明采取了以下技术方案:

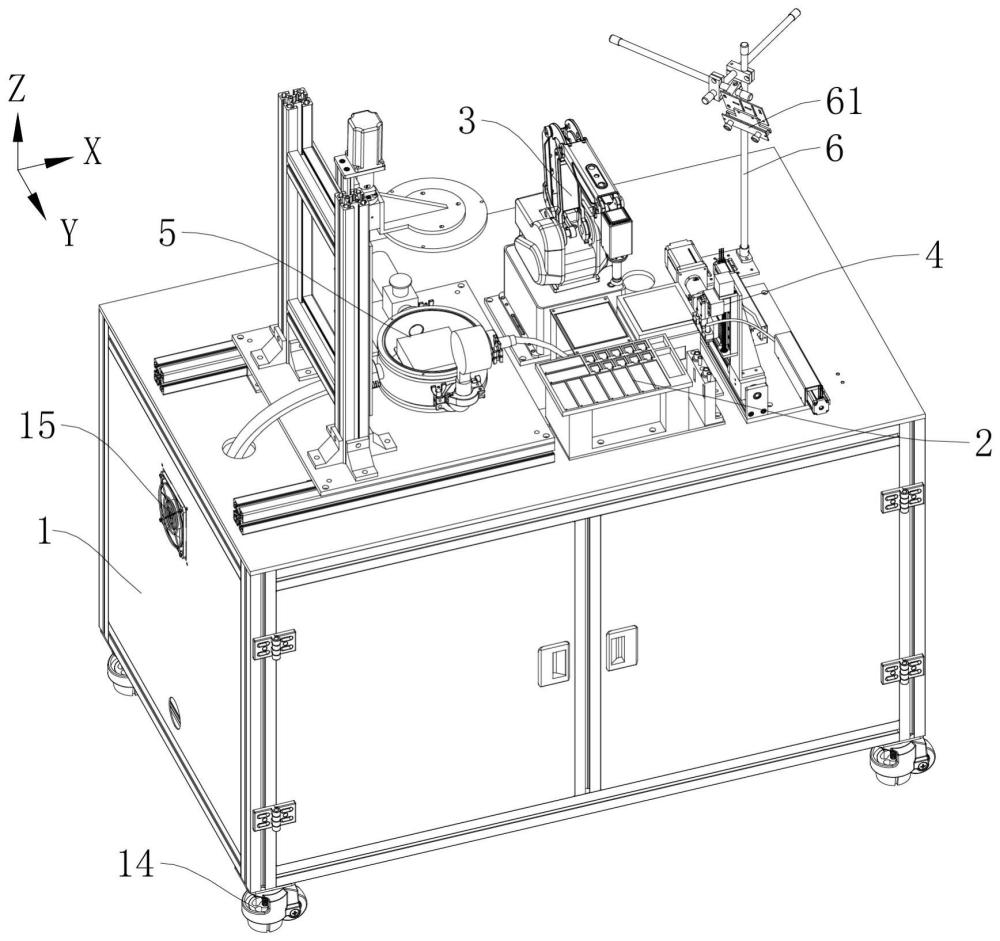

3、一种有机薄膜晶体材料一体化自动制备平台,包括平台和主控制器,平台上设有备料模块、玻片转移模块、原料滴加模块、真空加热模块和相机支架;所述备料模块上设有玻片载台和原液载台,所述玻片转移模块包括桌面机器人、设于桌面机器人输出端的吸盘、设于平台上的散热台和设于平台上的预热台,吸盘用于吸附盖玻片和载玻片;所述原料滴加模块包括第一安装板、设于第一安装板上的yz轴移送机构、设于yz轴移送机构输出端的滑座、设于滑座上的快拆机构、若干设于滑座上的吸头接管以及若干设于第一安装板上的取液器,每个取液器通过连接管与一个吸头接管的上端连接,吸头接管的下端用于安装移液头,快拆机构用于将吸头接管的移液头拆除;所述真空加热模块包括第一升降机构、设于第一升降机构输出端的腔盖以及设于腔盖下方的真空腔体,真空腔体上设有抽真空组件和泄压阀,真空腔体内设有加热台;相机支架上设有工业相机,主控制器分别与玻片转移模块、原料滴加模块、真空加热模块以及工业相机电性连接。

4、进一步地,所述预热台和散热台并列设置,且均设于桌面机器人和备料模块之间;原料滴加模块靠近预热台设置;真空加热模块靠近散热台设置。

5、进一步地,所述备料模块还包括底座以及两块设于所述平台上的l型定位块,两块l型定位块用于限定底座的位置。

6、进一步地,所述玻片载台上设有用于放置干净的盖玻片的第一放置位、用于放置干净的载玻片的第二放置位、若干用于放置冷却后的盖玻片的第三放置位以及若干用于放置冷却后的载玻片的第四放置位;所述原液载台上设有若干用于放置液体原料试剂瓶的第一凹槽以及若干用于放置移液头的第二凹槽。

7、进一步地,若干所述第一凹槽和第二凹槽并列设置,且第一凹槽和第二凹槽相互错开设置。

8、进一步地,所述取液器包括设于第一安装板上的安装架、设于安装架一端的第一直线电机以及设于安装架另一端的进样器,进样器内设有可滑动连接的活塞,第一直线电机的伸出杆连接有推杆,推杆与活塞连接。

9、进一步地,所述第一直线电机和推杆连接的位置设有感应块,所述安装架上设有用于检测感应块的传感器。

10、进一步地,所述快拆机构包括设于滑座上的第二直线电机以及设于第二直线电机输出端的推板,推板上设有若干与吸头接管一一对应的通孔,通孔与吸头接管同轴,且通孔的内径比吸头接管的外径大。

11、进一步地,所述真空加热模块还包括两条平行设置的安装杆以及可滑动地设于安装杆上的第二安装板,第一升降机构和真空腔体均设于第二安装板上。

12、进一步地,所述平台包括柜体、设于柜体顶部的台面以及与柜体铰接的柜门,所述台面开有若干线孔,所述柜体底部设有若干脚轮。

13、有益效果:本发明提供的有机薄膜晶体材料一体化自动制备平台通过在平台上设置备料模块、玻片转移模块、原料滴加模块、真空加热模块和工业相机,主控制器根据预定义的程序控制各部件发生相应的动作,桌面机器人能够将载玻片移送至预热台上,原料滴加模块将各液体原料按一定的配比滴加到载玻片上,桌面机器人将盖玻片覆盖在混合液上,随后将玻片整体移送至真空加热模块上进行抽真空和加热,待有机化学反应充分后,桌面机器人再次将玻片整体移送至散热台上,最后先后将冷却后的盖玻片和载玻片移送至备料模块上,此外,在工业相机的作用下,桌面机器人能精准得吸附载玻片和盖玻片,并且能够记录整个材料制备过程。实现了有机薄膜晶体材料自动制备的功能,提高了材料制备的一致性和制备效率,保证材料合成效果,节省科研人员的时间成本与精力。

技术特征:

1.一种有机薄膜晶体材料一体化自动制备平台,其特征在于,包括平台和主控制器,平台上设有备料模块、玻片转移模块、原料滴加模块、真空加热模块和相机支架;所述备料模块上设有玻片载台和原液载台,所述玻片转移模块包括桌面机器人、设于桌面机器人输出端的吸盘、设于平台上的散热台和设于平台上的预热台,吸盘用于吸附盖玻片和载玻片;所述原料滴加模块包括第一安装板、设于第一安装板上的yz轴移送机构、设于yz轴移送机构输出端的滑座、设于滑座上的快拆机构、若干设于滑座上的吸头接管以及若干设于第一安装板上的取液器,每个取液器通过连接管与一个吸头接管的上端连接,吸头接管的下端用于安装移液头,快拆机构用于将吸头接管的移液头拆除;所述真空加热模块包括第一升降机构、设于第一升降机构输出端的腔盖以及设于腔盖下方的真空腔体,真空腔体上设有抽真空组件和泄压阀,真空腔体内设有加热台;相机支架上设有工业相机,主控制器分别与玻片转移模块、原料滴加模块、真空加热模块以及工业相机电性连接。

2.根据权利要求1所述的有机薄膜晶体材料一体化自动制备平台,其特征在于,所述预热台和散热台并列设置,且均设于桌面机器人和备料模块之间;原料滴加模块靠近预热台设置;真空加热模块靠近散热台设置。

3.根据权利要求1或2所述的有机薄膜晶体材料一体化自动制备平台,其特征在于,所述备料模块还包括底座以及两块设于所述平台上的l型定位块,两块l型定位块用于限定底座的位置。

4.根据权利要求1或2所述的有机薄膜晶体材料一体化自动制备平台,其特征在于,所述玻片载台上设有用于放置干净的盖玻片的第一放置位、用于放置干净的载玻片的第二放置位、若干用于放置冷却后的盖玻片的第三放置位以及若干用于放置冷却后的载玻片的第四放置位;所述原液载台上设有若干用于放置液体原料试剂瓶的第一凹槽以及若干用于放置移液头的第二凹槽。

5.根据权利要求4所述的有机薄膜晶体材料一体化自动制备平台,其特征在于,若干所述第一凹槽和第二凹槽并列设置,且第一凹槽和第二凹槽相互错开设置。

6.根据权利要求1或2所述的有机薄膜晶体材料一体化自动制备平台,其特征在于,所述取液器包括设于第一安装板上的安装架、设于安装架一端的第一直线电机以及设于安装架另一端的进样器,进样器内设有可滑动连接的活塞,第一直线电机的伸出杆连接有推杆,推杆与活塞连接。

7.根据权利要求6所述的有机薄膜晶体材料一体化自动制备平台,其特征在于,所述第一直线电机和推杆连接的位置设有感应块,所述安装架上设有用于检测感应块的传感器。

8.根据权利要求1或2所述的有机薄膜晶体材料一体化自动制备平台,其特征在于,所述快拆机构包括设于滑座上的第二直线电机以及设于第二直线电机输出端的推板,推板上设有若干与吸头接管一一对应的通孔,通孔与吸头接管同轴,且通孔的内径比吸头接管的外径大。

9.根据权利要求1或2所述的有机薄膜晶体材料一体化自动制备平台,其特征在于,所述真空加热模块还包括两条平行设置的安装杆以及可滑动地设于安装杆上的第二安装板,第一升降机构和真空腔体均设于第二安装板上。

10.根据权利要求1所述的有机薄膜晶体材料一体化自动制备平台,其特征在于,所述平台包括柜体、设于柜体顶部的台面以及与柜体铰接的柜门,所述台面开有若干线孔,所述柜体底部设有若干脚轮。

技术总结

本发明涉及有机薄膜晶体材料制备技术领域,本发明公开了一种有机薄膜晶体材料一体化自动制备平台,包括平台和主控制器,平台上设有备料模块、玻片转移模块、原料滴加模块、真空加热模块和相机支架;备料模块上设有玻片载台和原液载台,玻片转移模块包括桌面机器人、吸盘、散热台和预热台;原料滴加模块包括第一安装板、YZ轴移送机构、滑座、快拆机构、吸头接管以及取液器;真空加热模块包括第一升降机构、腔盖以及真空腔体;相机支架上设有工业相机。本发明提供的有机薄膜晶体材料一体化自动制备平台实现了有机薄膜晶体材料自动制备的功能,提高了材料制备的一致性和制备效率,保证材料合成效果,节省科研人员的时间成本与精力。

技术研发人员:梁骁翃,毕海,张赫铭

受保护的技术使用者:季华实验室

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!