一种基于磺化尾气回用的尾气净化系统与净化工艺的制作方法

本发明属于精细化工,涉及对磺化尾气的净化,以及净化过程中吸收液的利用,具体涉及一种基于磺化尾气回用的尾气净化系统与净化工艺。

背景技术:

1、表面活性剂由于具有特定的亲水、亲油基团,在溶液表面能够定向排列使目标溶液表面张力显著下降,因此在日用洗护、精细化工、医药中间体领域具有较为广泛的应用,其中以阴离子表面活性剂在生活中的应用最广,主要以硫酸化物和磺酸化物为主,其主要通过磺化反应将-so3或-oso2h基团引入原料分子链中,使其具有一定的表面活性。目前常用的磺化剂有气体/液体so3、浓硫酸、发烟硫酸、氯磺酸等,由于气体so3具有较高的反应收率、对环境污染低等优点因而在工业生产中被广泛采用。so3气体由空气发生装置产生,即液硫与空气燃烧后生产so2气体,随后在转化塔内与空气氧化为so3气体,再与工艺空气稀释、混合、降温、过滤后,在磺化反应器中与有机料接触后发生反应,反应结束后物料与磺化气体从磺化反应器底部流出,经气液分离、旋风分离后与液体酸酯分离,磺化尾气中含有少量的有机/无机酸雾及so2、so3与水分接触形成的残留酸性液滴,经过静电除雾器收集酸性液滴后,再通过碱洗塔中和后气体即可对外排放。近年来国家对环境污染的治理越来越趋于严格,要求尾气的排放标准也逐渐提高,因此需要对尾气处理工艺进行优化改进。

2、中国专利cn211734228u公开了一种燃硫法气相so3磺化尾气回用生产工艺,通过将静电除雾器处理后的尾气与氧气混合后经风机引导后进入燃硫炉,重新进入燃硫炉燃烧、转化塔氧化,最终得到so3稀释气体。上述工艺实现了磺化尾气的循环回用,但实际运行后发现,静电除雾后的尾气,其中依旧含有微量的有机酸雾,长时间运行后,有机酸雾慢慢会在风机腔体内部粘附,慢慢形成酸胶,影响到风机的正常运行,因此一般1个月左右风机需要进行清理,一定程度上影响了生产效率。同时尾气中少量的有机酸雾会对产品品质造成一定的影响。

技术实现思路

1、为了解决上述问题,本发明提供了一种基于磺化尾气回用的尾气净化系统与净化工艺,主要适用于磺化尾气回用工艺过程,对磺化尾气的净化,从而提高磺化尾气回用的稳定性,具有较好的经济效益和环保性。

2、为了实现上述目的,本发明采用以下技术方案:

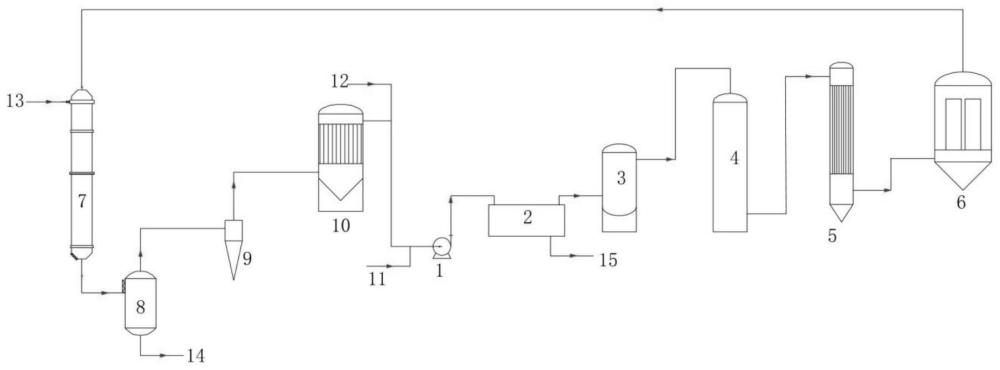

3、本发明提供了一种基于磺化尾气回用的尾气净化系统,所述尾气净化系统包括通过管道连接的磺化器、气液分离器、旋风分离器、静电除雾器、磺化工艺风机、沉降分离器、燃硫炉、转化塔、so3冷却器以及so3过滤器;所述静电除雾器的出口与所述磺化工艺风机的进口相连,所述磺化工艺风机的进口还与氧气补充口以及净化液入口连接;所述so3过滤器与所述磺化器连接。

4、作为本发明的一种优选方案,所述沉降分离器上设有磺化尾气吸收液出口,所述磺化器上设有有机料入口,所述气液分离器上设有酸酯出口。

5、本发明还提供了采用上述的尾气净化系统的基于磺化尾气回用的尾气净化工艺,包括以下步骤:

6、1)磺化反应后,经气液分离器、旋风分离器分离与静电除雾器除雾后的磺化尾气,补充硫磺燃烧、so2转化消耗的氧气后,经管道进入磺化工艺风机吸风口,经磺化工艺风机加压重新作为磺化反应的工艺风;

7、2)磺化尾气进入磺化工艺风机的同时,磺化尾气净化液按一定流量从磺化工艺风机吸风口前端的进风管,经雾化后进入磺化工艺风机,在磺化工艺风机叶轮的作用下,对磺化尾气进行吸收;

8、3)磺化工艺风机输出的经净化处理后的尾气,经沉降分离器分离,与硫磺一起进入燃硫炉燃烧,再经由转化塔转化、so3冷却器冷却、so3过滤器过滤后,进入磺化器与有机料进行磺化;

9、4)磺化后物料经气液分离后,液相去后处理工艺得到磺化成品;气相重复以上步骤,实现尾气的循环回用。

10、作为本发明的一种优选方案,步骤1)中,磺化尾气为传统气相膜式磺化生产阴离子表面活性剂过程中产生的磺化尾气,其中含有的酸性组分包括so2气体、硫酸酸雾与磺化酸酯。

11、作为本发明的一种优选方案,步骤1)中,磺化工艺风机为高速离心风机,叶轮转速为19000-21000rpm;所述磺化工艺风机对磺化尾气的升压为45-60kpa。

12、作为本发明的一种优选方案,步骤2)中,磺化尾气净化液为直链十二烷基苯、油脂乙氧基化物与二丙二醇单丁醚的组合物。

13、作为本发明的一种优选方案,磺化尾气净化吸收液的加入量为每立方磺化尾气加入0.5-1.5g;直链十二烷基苯、油脂乙氧基化物与二丙二醇单丁醚的质量比为1-10:90-100:0.5-1。

14、作为本发明的一种优选方案,所述沉降分离器的尾气风速为1-5m/s,平均停留时间为2-5s。

15、作为本发明的一种优选方案,经沉降分离器分离收集得到的吸收液,与aes按1:1复配,有机碱调节ph到8-9,加水调节固含量到15%,得到油污净产品。

16、作为本发明的一种优选方案,步骤(3)中,有机料、后处理工艺根据最终生产成品不同,生产磺酸有机料为烷基苯,后处理工艺为老化、水解;生产脂肪醇聚氧乙烯醚硫酸钠有机料为脂肪醇聚氧乙烯醚,后处理工艺为中和。

17、与现有技术相比,本发明具有以下有益效果:

18、1)本发明对原有磺化尾气回用工艺进行进一步创新,进一步提升其运行周期。

19、2)本发明选择高速离心风机作为工艺风机,利用高速离心风机叶轮的高速转动,形成一定的超重力场,使净化液有效接触吸收尾气中的酸性液滴;同时利用工艺输送风机作为净化装置,极大的简化了工艺流程;工艺风机较高的压力,可以有效将尾气中微小的雾滴集聚,提高沉降分离器的分离效果。

20、3)本发明选择转速为19000-21000rpm的高速离心风机,对尾气中有机酸雾的吸收具有一定的特异性效果;转速过低,造成雾化不彻底吸收不理想;转速过高,则造成雾化过强,导致吸收液不能在沉降分离器有效收集,最终进入燃硫炉燃烧后。最终造成产品品质变差,以生产aes为例,会造成aes的二噁烷过高,生产磺酸则会造成磺酸色泽变深。

21、4)本发明设计开发的利用一定比例的直链十二烷基苯、油脂乙氧基化物(soe-n-60)与二丙二醇单丁醚复配而成的吸收液,在特定比例下,对尾气的净化吸收效果尤为明显,很好的避免了风机内酸胶的形成,极大提高了风机的运行稳定性。

技术特征:

1.一种基于磺化尾气回用的尾气净化系统,其特征在于,所述尾气净化系统包括通过管道连接的磺化器、气液分离器、旋风分离器、静电除雾器、磺化工艺风机、沉降分离器、燃硫炉、转化塔、so3冷却器以及so3过滤器;所述静电除雾器的出口与所述磺化工艺风机的进口相连,所述磺化工艺风机的进口还与氧气补充口以及净化液入口连接;所述so3过滤器与所述磺化器连接。

2.根据权利要求1所述的一种基于磺化尾气回用的尾气净化系统,其特征在于,所述沉降分离器上设有磺化尾气吸收液出口,所述磺化器上设有有机料入口,所述气液分离器上设有酸酯出口。

3.一种基于磺化尾气回用的尾气净化工艺,其特征在于,所述尾气净化工艺采用权利要求1或2所述的尾气净化系统,包括以下步骤:

4.根据权利要求3所述的一种基于磺化尾气回用的尾气净化工艺,其特征在于,步骤1)中,磺化尾气为传统气相膜式磺化生产阴离子表面活性剂过程中产生的磺化尾气,其中含有的酸性组分包括so2气体、硫酸酸雾与磺化酸酯。

5.根据权利要求3所述的一种基于磺化尾气回用的尾气净化工艺,其特征在于,步骤1)中,磺化工艺风机为高速离心风机,叶轮转速为19000-21000rpm;所述磺化工艺风机对磺化尾气的升压为45~60kpa。

6.根据权利要求3所述的一种基于磺化尾气回用的尾气净化工艺,其特征在于,步骤2)中,磺化尾气净化液为直链十二烷基苯、油脂乙氧基化物与二丙二醇单丁醚的组合物。

7.根据权利要求6所述的一种基于磺化尾气回用的尾气净化工艺,其特征在于,磺化尾气净化吸收液的加入量为每立方磺化尾气加入0.5-1.5g;直链十二烷基苯、油脂乙氧基化物与二丙二醇单丁醚的质量比为1~10:90~100:0.5-1。

8.根据权利要求7所述的一种基于磺化尾气回用的尾气净化工艺,其特征在于,所述沉降分离器的尾气风速为1-5m/s,平均停留时间为2-5s。

9.根据权利要求3所述的一种基于磺化尾气回用的尾气净化工艺,其特征在于,经沉降分离器分离收集得到的吸收液,与aes按1:1复配,有机碱调节ph到8-9,加水调节固含量到15%,得到油污净产品。

10.根据权利要求3所述的一种基于磺化尾气回用的尾气净化工艺,其特征在于,步骤(3)中,有机料、后处理工艺根据最终生产成品不同,生产磺酸有机料为烷基苯,后处理工艺为老化、水解;生产脂肪醇聚氧乙烯醚硫酸钠有机料为脂肪醇聚氧乙烯醚,后处理工艺为中和。

技术总结

本发明公开了一种基于磺化尾气回用的尾气净化系统与净化工艺,包括磺化生产分离后的酸性尾气的净化及回用过程。本发明提出工艺依托原有气相磺化生产系统,将磺化生产分离后的尾气与净化液一同进入高压离心风机,对磺化尾气进行净化吸收,净化处理后的尾气回到磺化气体发生系统中循环使用。本发明采用的工艺对磺化尾气的净化效果好,提高设备运行稳定性的同时提高产品品质,同时净化液收集后可以作为家用油污净产品的原料,具有较高的附加价值。

技术研发人员:刘炜康,华文高,史立文,雷小英,张沁强,葛赞,洪玉倩,王侃

受保护的技术使用者:赞宇科技集团股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!