一种钛铁矿制备脱硝催化剂的方法与流程

本发明属于环保,具体涉及一种钛铁矿制备脱硝催化剂的方法。

背景技术:

1、在scr烟气脱硝系统中,scr催化剂是其技术的核心所在。目前,国内外广泛采用的scr脱硝催化剂是v2o5/tio2基催化剂,其中tio2载体占催化剂粉体的80-90%,占总成本的40-50%,由于tio2粉体加工成本较高,使催化剂制作成本居高不下。与钒钛催化剂相比,铁基催化剂具有无毒、脱硝成本低廉等优点,为一种极具开发潜力的scr脱硝催化剂,研究表明铁氧化物具有良好的低温脱硝活性,然而现有铁基低温脱硝催化剂主要采用纯铁氧化物或将铁氧化物负载于高纯度钛白粉制备而成,其成本高昂。钛铁矿为天然矿产,是钛和铁的氧化物矿物,主要物相为fetio3。不同产地的钛铁矿具有一定的成分差异,一般ti、fe含量在20%以上,含有部分si、al等元素。

2、cn110743581a公开了一种氢化tio2脱硝催化剂的制备方法,其特征在于,该方法包括:(1)将钛铁矿与酸接触进行酸解,得到酸解液;(2)将所述酸解液与铁粉进行接触以使fe3+还原为fe2+,并将接触产物进行过滤;(3)将经步骤(2)而得的滤液进行结晶处理,得到feso4·7h2o晶体和含钛溶液;(4)将所述含钛溶液水解,得到偏钛酸胶体;(5)将所述偏钛酸胶体焙烧,得到tio2粉末;(6)将所述tio2粉末进行表面氢化还原,得到氢化tio2脱硝催化剂。所述氢化tio2脱硝催化剂在300-400℃时脱硝活性高,n2选择性高达85%以上,能够应用于nh3-scr脱硝中。该方法是制备钛白粉的典型方法,流程长,硫酸浓度高,对设备要求高,废水产生量大。

3、cn111992210a一种利用钛铁矿制备铁基低温脱硝催化剂的方法。通过将不同品位的钛铁矿混合来进行组分设计,将组分设计后混合的钛铁矿研磨并筛分,再通过强酸对矿物表面进行侵蚀,控制析晶后加入成型助剂混炼、成型,最后经过干燥、焙烧得到铁基低温脱硝催化剂。该发明也是采用强酸(硫酸或硝酸)浸出fe和ti,然后通过调整ph实现fe和ti生成沉淀物,实现脱硝催化剂的制备,依然存在废水产生量大以及酸浓度高,对设备要求高的问题。

技术实现思路

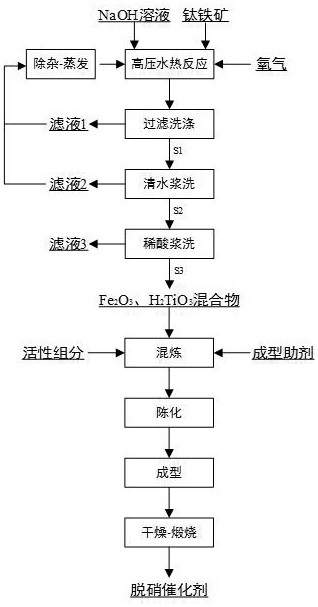

1、鉴于现有技术中存在的不足,本发明提供了一种钛铁矿制备脱硝催化剂的方法,以钛铁矿为原料生产脱硝催化剂,实现了钛铁矿的高值化利用;与传统硫酸法制备钛白粉相比,废水产生量少,工艺流程短,生产成本低;制得的含三氧化二铁和二氧化钛的脱硝催化剂,比表面积大,脱硝效果好,具有良好的经济效益和应用前景。

2、为解决上述技术问题,本发明所采取的技术方案是:一种钛铁矿制备脱硝催化剂的方法,所述方法包括以下步骤:

3、(1)将钛铁矿与naoh溶液混合,加入到高压釜中,通入氧气进行水热反应,反应完成后进行过滤洗涤,得到滤液1和固相1;

4、(2)将步骤(1)得到的固相1进行一次去离子水浆洗脱碱,然后过滤洗涤,得到滤液2和固相2;

5、(3)将固相2与稀酸混合制成浆料,进行稀酸浆洗,然后过滤洗涤得到滤液3和固相3。

6、(4)将步骤(3)得到的固相3与活性组分、水、粘结剂、造孔剂、润滑剂混合成为混合物料,然后经陈化、成型、干燥、煅烧得到脱硝催化剂。

7、本发明所述步骤(1)中,钛铁矿是指二氧化钛含量在30%-52.66%的铁矿,包括钛精矿、钛精粉、钛中矿等。

8、本发明所述步骤(1)中,naoh溶液与钛铁矿的体积质量比为3-10:1,反应温度为90-280℃,naoh溶液浓度为200-500g/l,反应时间为0.5-6h,搅拌速度为200-600r/min,氧气分压0.3-1mpa。

9、本发明所述步骤(2)中,固相1与去离子水的固液比为1:2-10,水洗时间10-60min,水洗温度30-90℃,搅拌速度为200-500r/min。

10、本发明所述步骤(3)中,稀酸为硫酸、硝酸、盐酸、磷酸、草酸、乙酸或有机酸的任意一种或至少两种的组合,优选为硫酸。

11、本发明所述步骤(3)中,固相2与稀酸的固液比为1:2-10,浆洗温度为50-100℃,搅拌速度为200-500r/min,通过向浆料中加入硫酸调整ph,使反应终点ph值为4-7。

12、本发明所述步骤(4)中,混合物料各组分的质量百分含量为:40-50%固相3,0.5-4%活性组分,6-10%粘结剂,2-4%造孔剂,2-3%润滑剂和30-40%水;

13、本发明所述活性组分为偏钒酸铵、硝酸锰、乙酸锰、钨酸铵、钼酸铵、硝酸铈或硫酸铈的任意一种或几种,优选为偏钒酸铵;所述粘结剂为硅溶胶、乙酸乙酯、聚环氧乙烷、聚甲基纤维素的任意一种或几种,所述造孔剂为羧甲基纤维素、木浆、活性炭或纸桨棉的任意一种或几种,所述润滑剂为单乙醇胺、硬脂酸、乳酸、聚环氧乙烷的任意一种或几种。

14、本发明所述步骤(4)中,陈化时间为5-20h;干燥时间为6-18h,干燥温度为90-180℃;煅烧温度为400-800℃,煅烧时间为3-6h。

15、本发明所述步骤(2)、(3)中,滤液2、滤液3主要成分为naoh,经除杂、蒸发后可返回步骤(1)进行水热反应。

16、采用上述技术方案所产生的有益效果在于:1、本发明以钛铁矿为原料生产脱硝催化剂,实现了钛铁矿的高值化利用;2、与传统硫酸法制备钛白粉相比,废水产生量少,无需进行钛、铁元素结晶分离,工艺流程短,生产成本低;3、本发明制得的含三氧化二铁和二氧化钛的脱硝催化剂,比表面积大,脱硝温度350度时脱硝率可达到95%以上,具有良好的经济效益和应用前景。

技术特征:

1.一种钛铁矿制备脱硝催化剂的方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的一种钛铁矿制备脱硝催化剂的方法,其特征在于,所述步骤(1)中,钛铁矿是指二氧化钛含量在30%-52.66%的铁矿。

3.根据权利要求1所述的一种钛铁矿制备脱硝催化剂的方法,其特征在于,所述步骤(1)中,naoh溶液与钛铁矿的体积质量比为3-10:1,反应温度为90-280℃,naoh溶液浓度为200-500g/l,反应时间为0.5-6h,搅拌速度为200-600r/min,氧气分压0.3-1mpa。

4.根据权利要求1所述的一种钛铁矿制备脱硝催化剂的方法,其特征在于,所述步骤(2)中,固相1与去离子水的固液比为1:2-10,水洗时间10-60min,水洗温度30-90℃,搅拌速度为200-500r/min。

5.根据权利要求1-4任意一项所述的一种钛铁矿制备脱硝催化剂的方法,其特征在于,所述步骤(3)中,稀酸为硫酸、硝酸、盐酸、磷酸、草酸、乙酸或有机酸的任意一种或至少两种的组合。

6.根据权利要求1-4任意一项所述的一种钛铁矿制备脱硝催化剂的方法,其特征在于,所述步骤(3)中,固相2与稀酸的固液比为1:2-10,浆洗温度为50-100℃,搅拌速度为200-500r/min,通过向浆料中加入硫酸调整ph,使反应终点ph值为4-7。

7.根据权利要求1-4任意一项所述的一种钛铁矿制备脱硝催化剂的方法,其特征在于,所述步骤(4)中,混合物料各组分的质量百分含量为:40-50%固相3,0.5-4%活性组分,6-10%粘结剂,2-4%造孔剂,2-3%润滑剂和30-40%水。

8.根据权利要求1-4任意一项所述的一种钛铁矿制备脱硝催化剂的方法,其特征在于,所述活性组分为偏钒酸铵、硝酸锰、乙酸锰、钨酸铵、钼酸铵、硝酸铈或硫酸铈的任意一种或几种;所述粘结剂为硅溶胶、乙酸乙酯、聚环氧乙烷、聚甲基纤维素的任意一种或几种,所述造孔剂为羧甲基纤维素、木浆、活性炭或纸桨棉的任意一种或几种,所述润滑剂为单乙醇胺、硬脂酸、乳酸、聚环氧乙烷的任意一种或几种。

9.根据权利要求1-4任意一项所述的一种钛铁矿制备脱硝催化剂的方法,其特征在于,所述步骤(4)中,陈化时间为5-20h;干燥时间为6-18h,干燥温度为90-180℃;煅烧温度为400-800℃,煅烧时间为3-6h。

10.根据权利要求1-4任意一项所述的一种钛铁矿制备脱硝催化剂的方法,其特征在于,所述步骤(2)、(3)中,滤液2、滤液3主要成分为naoh,经除杂、蒸发后可返回步骤(1)进行水热反应。

技术总结

本发明涉及一种钛铁矿制备脱硝催化剂的方法,具体方法为:将钛铁矿与NaOH溶液混合,加入到高压釜中,通入氧气进行水热反应,反应完成后进行清水浆洗、稀酸浆洗得到富含三氧化二铁和偏钛酸的固相;将该固相与活性组分、成型助剂按一定比例混合,然后经陈化、成型、干燥、煅烧得到脱硝催化剂。本发明以钛铁矿为原料生产脱硝催化剂,废水产生量少,生产成本低,工艺流程短,脱硝效果好,具有良好的经济效益和应用前景。

技术研发人员:赵备备,马瑞峰,陈树军,白丽,王海旭,张振全

受保护的技术使用者:承德钒钛新材料有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!