一种固体矿物采集混合系统的控制方法与流程

本发明涉及固体矿物采集混合技术,具体为一种固体矿物采集混合系统的控制方法。

背景技术:

1、固体矿物的采集和混合是为了满足不同行业的需求,提高产品质量,实现资源综合利用,并推动工业和建筑领域的发展和可持续性;

2、现有技术中,固体矿物采集混合系统在进行固体矿物的输送时,易因输送设备输送过快,破碎设备处理较慢或发生故障未及时发现,导致破碎桶位置处固体矿物满溢,易引发危险事故;质分组件进行分料操作时,分料效率较慢,耽误固体矿物采集混合系统整个流程的进度,且增加了固体矿物采集混合系统的能耗;

3、针对上述技术问题,本申请提出一种解决方案。

技术实现思路

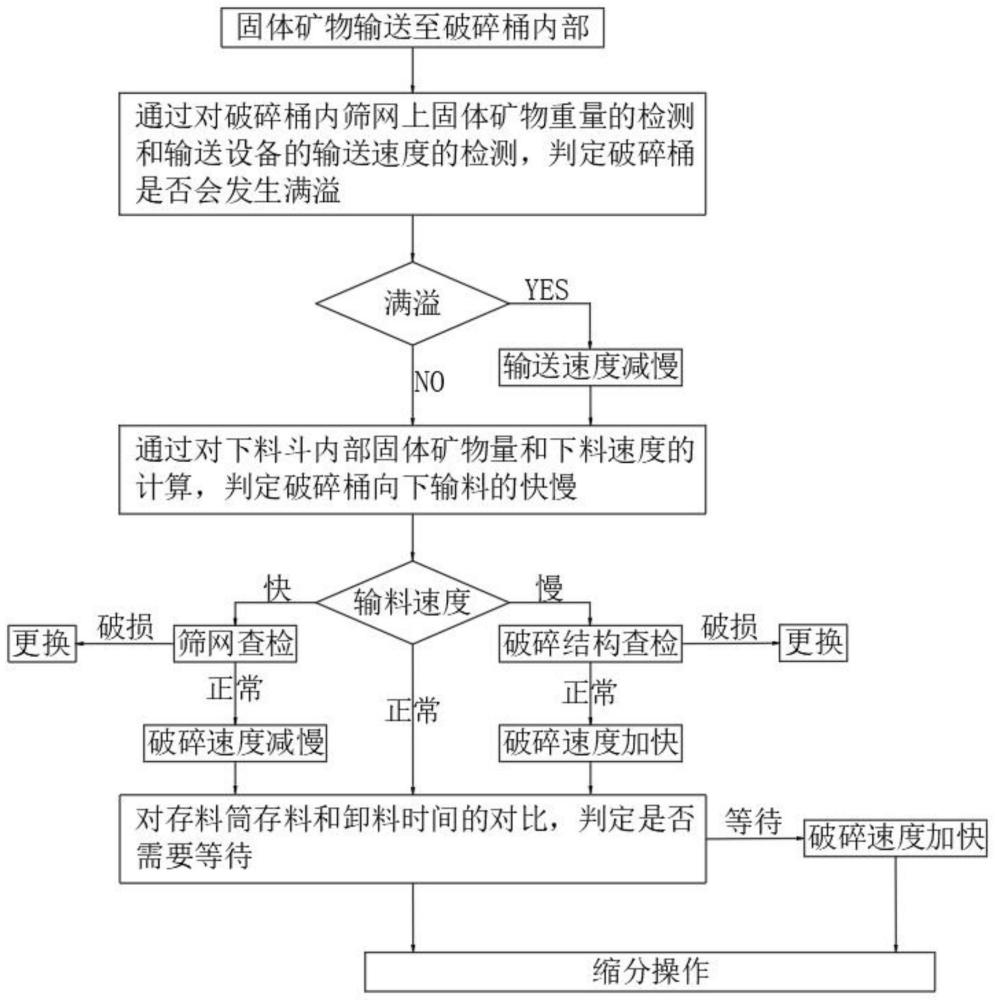

1、本发明的目的在于通过分析模块对输送设备对破碎桶内部固体矿物输送时重量数据的分析,使破碎桶内部不易发生满溢的情况,且根据实时发生的情况进行原因的分析,及时进行筛网或破碎结构的更换,对质分组件存料与卸料时时间数据的分析,提前预估何时将发生等待操作,并通过调节输送速度或破碎速度来减少等待的时间,提高工作效率,降低系统运行过程中的因等待造成的多余能耗,解决固体矿物输送和破碎配合异常时,破碎桶满溢易引发危险事故和质分组件工作过程中等待时间过长,降低工作效率的问题,而提出一种固体矿物采集混合系统的控制方法。

2、本发明的目的以通过以下技术方案实现:

3、一种固体矿物采集混合系统的控制方法,该方法包括:

4、输送设备将待破碎的固体矿物输送至破碎组件内的破碎桶内部;

5、破碎后的固体矿物从破碎桶下方的下料斗位置处排出至质分组件内的存料筒内部;

6、存料筒内部破碎后的固体矿物向下排出至缩分组件完成缩分操作;

7、还包括:输送设备输送过程中,通过破碎桶内部筛网位置处的称重模块一对破碎桶内部盛装固体矿物重量的判定;破碎过程中,对破碎桶内部盛装固体矿物动态重量的判定;

8、存料操作过程中,对下料斗内部破碎后的固体矿物重量是否足够进行分配的判定;两侧的存料筒分别进行上料和卸料操作时,操作时间最短的判定。

9、作为本发明的一种优选实施方式,称重模块一对破碎桶内部筛网上的固体矿物的总重量进行检测,并对输送设备的输送过程进行检测,采集混合系统的分析模块对检测数据的处理步骤如下:

10、步骤一:称重模块一对筛网上固体矿物的总重量数据g进行检测,破碎桶容纳最多固体矿物时,固体矿物的总重量为设定破碎桶矿物重量数据gs,对输送设备向破碎桶内部传输的固体矿物量进行记录,根据每段时间内向破碎桶内部传输的固体矿物量数据,计算出单位时间t内输送设备向破碎桶内部传输的固体矿物量g1;

11、步骤二:输送设备停止后,输送设备完全停下来所需的时间为t1,当(gs-g)/g1=t1时,即称重模块一检测到筛网上固体矿物的总重量数据g=gs-(g1×t1)时,控制模块传递信号控制输送设备停止进行输送。

12、作为本发明的一种优选实施方式,对破碎桶内部破碎过程进行检测,采集混合系统的分析模块对检测数据的处理步骤如下:

13、步骤一:破碎结构在进行固体矿物破碎的同时对破碎桶内部的固体矿物进行搅动,使破碎达到要求的固体矿物穿过筛网向下料斗位置处移动,输送设备运行总时间为tz,下料斗排出固体矿物的总重量为gp,即下料速度vp=gp/tz,计算得出下料斗内部固体矿物的总重量数据gx=(g1×tz)-(g+gp),则单位时间t内,下料斗内部固体矿物的总重量数据变化gb=(g1-gp)×t-g;

14、步骤二:当gb>g1时,判定存料速度较快,生成筛网查检信号控制检修设备对筛网进行检查;当gb=g1时,保持此时的传输速度即;当gb<g1时,判定破碎效率较慢,减慢输送设备向破碎桶内部传输固体矿物的速度,并生成破碎查检信号控制检修设备对破碎结构进行检查。

15、作为本发明的一种优选实施方式,采集混合系统的执行模块对检测数据的处理步骤如下:

16、步骤一:执行模块接收来自分析模块的筛网查检信号后,将下料斗内侧若干个均匀分布的摄像头转向直与筛网处于平行的状态,使摄像头和摄像头上安装的测距仪将图片数据和距离数据传递给分析模块,分析模块通过对同一时间各个角度所拍摄的图片进行分析处理,判定从筛网位置处下落的破碎的固体矿物大小;若固体矿物大小未超过设定尺寸,则判定筛网无破损,减慢破碎结构的转动速度来减缓破碎效率;若固体矿物大小超过设定尺寸,则判定筛网破损,则停止操作并及时对筛网进行更换;

17、步骤二:执行模块接收来自分析模块的破碎查检信号后,控制输送设备停止输送,在破碎桶内部完成固体矿物的破碎操作后,对破碎结构进行检查;若破碎结构正常,则加快破碎结构的转动速度来减缓破碎效率;若破碎结构损伤,则停止操作并及时对破损结构进行更换。

18、作为本发明的一种优选实施方式,对下料斗内部破碎后固体矿物量的检测,采集混合系统的分析模块对检测数据的处理步骤如下:

19、步骤一:设定下料斗内部固体矿物的总重量为gx,存料筒内部需求的固体矿物重量为gc,若gx≥gc,下料斗内部固体矿物量足够向存料筒内部进行分配,且分配所需的时间为t2;若gx<gc,判定下料斗内部固体矿物量不足,则需进行补充,补充量gh=gb×((gc-gx)/vp);

20、步骤二:若(gx+gh)≥gc,则表明在不停机等待的情况下,将存料筒内部盛装足够的固体矿物;若(gx+gh)<gc,则存料筒需等待的时间t3=[gc-(gx+gh)]/vp。

21、作为本发明的一种优选实施方式,采集混合系统的分析模块对两侧的存料筒进行上料和卸料操作所需的时间进行比较,数据比较的操作如下:

22、下盖板移开、存料筒卸料和下盖板移回三步操作所需的总时间为t4,若(t2+t3)<t4,卸料操作完成后,进行分料支撑板上存料筒的切换;若(t2+t3)≥t4,存料操作完成后,进行分料支撑板上存料筒的切换。

23、作为本发明的一种优选实施方式,固体矿物采集混合系统包括外支撑架,外支撑架内部上方设置有破碎组件,中间位置处设置有质分组件,下方位置处设置有缩分组件,破碎组件内设置有破碎桶和下料斗,所述破碎桶下端安装有下料斗,质分组件内设置有存料筒,八个所述存料筒在质分组件内均匀分布,所述缩分组件内设置有暂存筒,所述缩分组件内对应所述存料筒位置处设置有暂存筒。

24、与现有技术相比,本发明的有益效果是:

25、通过分析模块对输送设备对破碎桶内部固体矿物输送时重量数据的分析,使破碎桶内部不易发生满溢的情况,且根据实时发生的情况进行原因的分析,及时进行筛网或破碎结构的更换,对质分组件存料与卸料时时间数据的分析,提前预估何时将发生等待操作,并通过调节输送速度或破碎速度来减少等待的时间,提高工作效率,降低系统运行过程中的因等待造成的多余能耗。

技术特征:

1.一种固体矿物采集混合系统的控制方法,该方法包括:

2.根据权利要求1所述的一种固体矿物采集混合系统的控制方法,其特征在于,称重模块一对破碎桶(5)内部筛网上的固体矿物的总重量进行检测,并对输送设备的输送过程进行检测,采集混合系统的分析模块对检测数据的处理步骤如下:

3.根据权利要求2所述的一种固体矿物采集混合系统的控制方法,其特征在于,对破碎桶(5)内部破碎过程进行检测,采集混合系统的分析模块对检测数据的处理步骤如下:

4.根据权利要求3所述的一种固体矿物采集混合系统的控制方法,其特征在于,采集混合系统的执行模块对检测数据的处理步骤如下:

5.根据权利要求4所述的一种固体矿物采集混合系统的控制方法,其特征在于,对下料斗(6)内部破碎后固体矿物量的检测,采集混合系统的分析模块对检测数据的处理步骤如下:

6.根据权利要求5所述的一种固体矿物采集混合系统的控制方法,其特征在于,采集混合系统的分析模块对两侧的存料筒(4)进行上料和卸料操作所需的时间进行比较,数据比较的操作如下:

7.根据权利要求1所述的一种固体矿物采集混合系统的控制方法,其特征在于,固体矿物采集混合系统包括外支撑架,外支撑架内部上方设置有破碎组件(1),中间位置处设置有质分组件(2),下方位置处设置有缩分组件(3),破碎组件(1)内设置有破碎桶(5)和下料斗(6),所述破碎桶(5)下端安装有下料斗(6),质分组件(2)内设置有存料筒(4),八个所述存料筒(4)在质分组件(2)内均匀分布,所述缩分组件(3)内设置有暂存筒(7),所述缩分组件(3)内对应所述存料筒(4)位置处设置有暂存筒(7)。

技术总结

本发明涉及固体矿物采集混合技术,用于解决固体矿物输送和破碎配合异常时,破碎桶满溢易引发危险事故和质分组件工作过程中等待时间过长,降低工作效率的问题,具体为一种固体矿物采集混合系统的控制方法,包括破碎组件、质分组件和缩分组件;本发明通过分析模块对输送设备对破碎桶内部固体矿物输送时重量数据的分析,使破碎桶内部不易发生满溢的情况,且根据实时发生的情况进行原因的分析,及时进行筛网或破碎结构的更换,对质分组件存料与卸料时时间数据的分析,提前预估何时将发生等待操作,并通过调节输送速度或破碎速度来减少等待的时间,提高工作效率,降低系统运行过程中的因等待造成的多余能耗。

技术研发人员:任红星,顾建军,席忠龙,王涛,刘金明,杨瑞峰,朱爱敏,罗陨飞,邵徇,田华军,王洋,崔俊强,杨胜林,崔日辉,刘国伟

受保护的技术使用者:灵石县中煤九鑫焦化有限责任公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!