一种全自动五金钳套柄机的压料结构的制作方法

本技术属于五金钳加工,具体涉及一种全自动五金钳套柄机的压料结构。

背景技术:

1、五金钳在最后的生产阶段需要套上保护手柄,用于方便使用者保护双方,也用于延长五金钳的使用寿命,但在实际生产技术中,常是用高温来加温手柄,经常有加温引发火灾的案例,加温胶柄后产生的气体对人体有一定的危害性,而且穿套过程需使用非常大的力气,工人双手经常满手摩擦后产生的水泡。

2、使用机械设备对五金钳进行套柄时,由于工件的柄部以及手柄套均不是平直的,略微弯曲,呈括号形状,平直的推动摩擦较大,需要推力较大的气缸来套柄;传统的夹取方式不够精准,在钳柄与手柄套对位存在误差时,在气缸的推动下轻则导致套柄失败,严重可导致钳柄套破裂或者工件损坏。

技术实现思路

1、为了解决现有技术存在的上述问题,本实用新型目的在于提供一种全自动五金钳套柄机的压料结构。

2、本实用新型所采用的技术方案为:

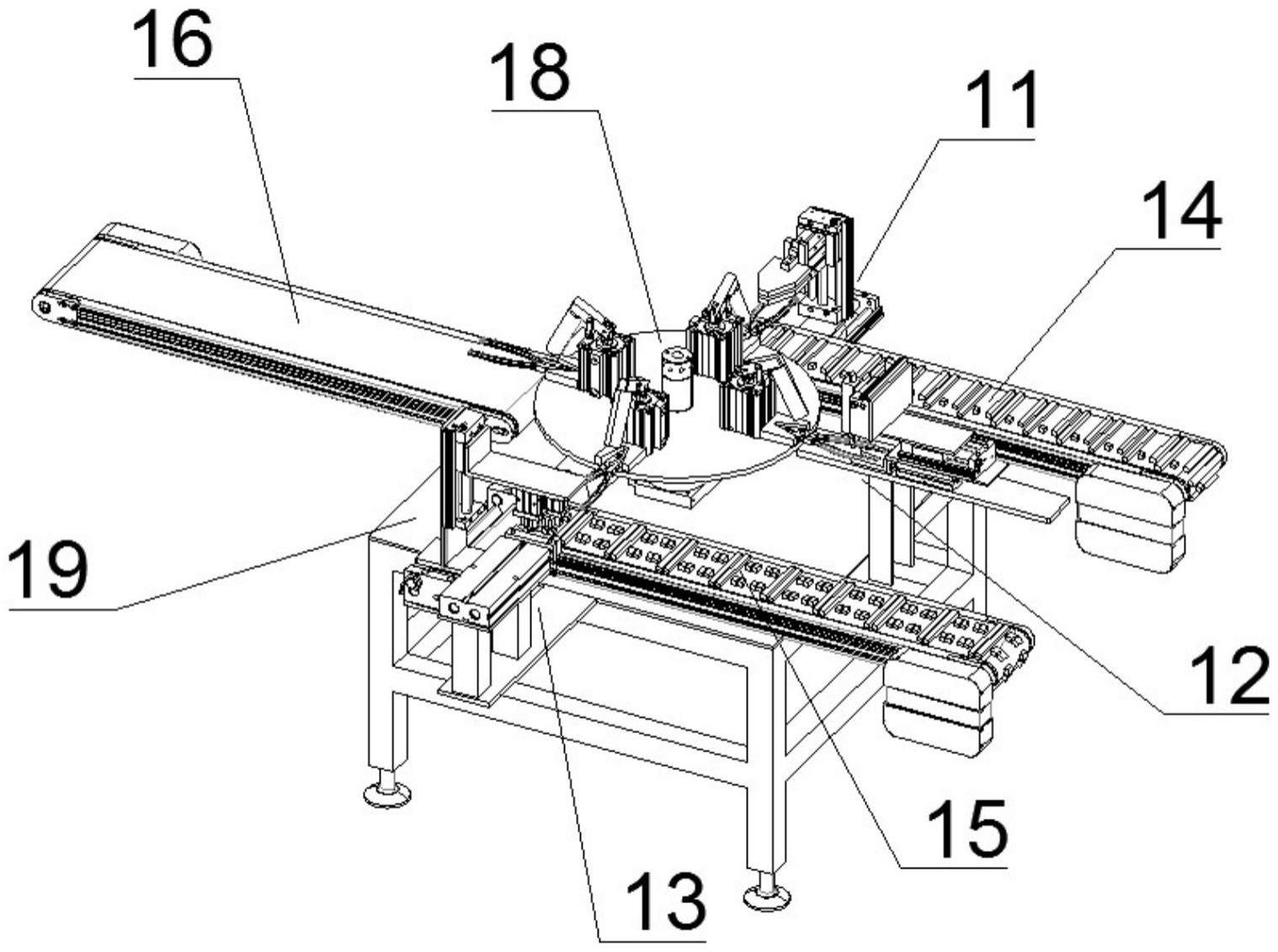

3、一种全自动五金钳套柄机的压料结构,包括机台,所述机台上可拆卸安装有转动盘,所述转动盘上设有多个压料气缸;所述压料气缸的缸筒与所述转动盘固定连接,所述压料气缸的活塞杆上设有转动杆,所述转动杆与所述压料气缸的活塞杆的一端铰接,所述转动杆远离所述压料气缸的活塞杆的一端固定设有压料杆。

4、作为本实用新型的优选,所述转动盘靠近所述机台的一侧设有控制电机,所述控制电机的输出轴一侧固定设有齿轮箱,所述齿轮箱固定设置在所述机台上,所述齿轮箱的一侧设有控制座,所述控制座固定设置在所述机台上,所述控制座上转动设有控制轴,所述控制轴与所述转动盘固定连接。

5、作为本实用新型的优选,所述齿轮箱内部可拆卸安装有锥齿轮传动组件,所述的输出轴通过所述齿轮箱传动有传动轴,所述传动轴与所述控制座转动连接;所述传动轴位于所述控制座内部的一侧固定设有蜗杆,所述控制轴位于所述控制座内部的一侧固定设有蜗轮,所述蜗杆和所述蜗轮啮合。

6、作为本实用新型的优选,所述压料气缸的缸筒靠近所述转动杆的一侧固定设有安装块,所述安装块和所述转动杆之间设有连接件,所述连接件的两端分别与所述安装块和所述转动杆铰接。

7、作为本实用新型的优选,所述连接件与所述转动杆的铰接点,位于所述连接件与所述压料气缸的活塞杆和所述压料杆的两个铰接点之间。

8、作为本实用新型的优选,所述压料气缸靠近所述压料杆的一侧设有引导块,所述引导块与所述转动盘固定连接,所述引导块远离所述转动盘轴心的一侧设有v型豁口。

9、作为本实用新型的优选,多个所述压料气缸沿所述转动盘的周侧均匀分布,所述压料杆位于所述压料气缸远离所述转动盘轴心的一侧。

10、本实用新型的有益效果为:本实用新型作为一种全自动五金钳套柄机的压料结构,压料气缸启动后,压料杆不仅会下压将工件夹持,还会对工件有水平的推力,使工件低靠引导块,引导块的v型豁口会引导工件定位,便于后续的套柄步骤精准的完成,不会因为夹持误差造成工件甚至设备的损伤;多个压料气缸配合工作,夹取工件后,对工件分别进行点胶和套柄,工作效率高,自动化程度高。

技术特征:

1.一种全自动五金钳套柄机的压料结构,其特征在于:包括机台,所述机台上可拆卸安装有转动盘,所述转动盘上设有多个压料气缸;所述压料气缸的缸筒与所述转动盘固定连接,所述压料气缸的活塞杆上设有转动杆,所述转动杆与所述压料气缸的活塞杆的一端铰接,所述转动杆远离所述压料气缸的活塞杆的一端固定设有压料杆。

2.根据权利要求1所述的一种全自动五金钳套柄机的压料结构,其特征在于:所述转动盘靠近所述机台的一侧设有控制电机,所述控制电机的输出轴一侧固定设有齿轮箱,所述齿轮箱固定设置在所述机台上,所述齿轮箱的一侧设有控制座,所述控制座固定设置在所述机台上,所述控制座上转动设有控制轴,所述控制轴与所述转动盘固定连接。

3.根据权利要求2所述的一种全自动五金钳套柄机的压料结构,其特征在于:所述齿轮箱内部可拆卸安装有锥齿轮传动组件,所述的输出轴通过所述齿轮箱传动有传动轴,所述传动轴与所述控制座转动连接;所述传动轴位于所述控制座内部的一侧固定设有蜗杆,所述控制轴位于所述控制座内部的一侧固定设有蜗轮,所述蜗杆和所述蜗轮啮合。

4.根据权利要求3所述的一种全自动五金钳套柄机的压料结构,其特征在于:所述压料气缸的缸筒靠近所述转动杆的一侧固定设有安装块,所述安装块和所述转动杆之间设有连接件,所述连接件的两端分别与所述安装块和所述转动杆铰接。

5.根据权利要求4所述的一种全自动五金钳套柄机的压料结构,其特征在于:所述连接件与所述转动杆的铰接点,位于所述连接件与所述压料气缸的活塞杆和所述压料杆的两个铰接点之间。

6.根据权利要求1所述的一种全自动五金钳套柄机的压料结构,其特征在于:所述压料气缸靠近所述压料杆的一侧设有引导块,所述引导块与所述转动盘固定连接,所述引导块远离所述转动盘轴心的一侧设有v型豁口。

7.根据权利要求1所述的一种全自动五金钳套柄机的压料结构,其特征在于:多个所述压料气缸沿所述转动盘的周侧均匀分布,所述压料杆位于所述压料气缸远离所述转动盘轴心的一侧。

技术总结

本技术公开了一种全自动五金钳套柄机的压料结构,包括机台,所述机台上可拆卸安装有转动盘,所述转动盘上设有多个压料气缸;所述压料气缸的缸筒与所述转动盘固定连接,本技术作为一种全自动五金钳套柄机的压料结构,压料气缸启动后,压料杆不仅会下压将工件夹持,还会对工件有水平的推力,使工件低靠引导块,引导块的V型豁口会引导工件定位,便于后续的套柄步骤精准的完成,不会因为夹持误差造成工件甚至设备的损伤;多个压料气缸配合工作,夹取工件后,对工件分别进行点胶和套柄,工作效率高,自动化程度高。

技术研发人员:朱莎莎,朱立新

受保护的技术使用者:湖南仁华智能科技有限公司

技术研发日:20230110

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!