用于废触体浆化反应设备的制作方法

本技术涉及浆化反应设备领域,特别涉及用于废触体浆化反应设备。

背景技术:

1、随着有机硅生产规模的不断扩大,废触体排放量将会不断增大,废触体的大量堆积不仅存在一定安全隐患,还给周围的环境带来了严重的污染,同时也是资源的大量浪费。

2、上述存在的弊端:

3、传统的浆化反应设备,不具备研磨的过程,将大小不一的废触体直接加溶液进行浆化,大小不一的废触体的浆化反应的时长不同,较大的废触体浆化过程比较长,同时一些较大的废触体因浆化时长不够,从而导致浆化不完全,未完全浆化成功的废触体随着浆水一同进入下一步生产中。

4、针对现有技术的不足,本实用新型公开了用于废触体浆化反应设备,以解决上述问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型公开了用于废触体浆化反应设备,该用于废触体浆化反应设备在原有的基础上增加了第一研磨块和第二研磨块,此设置实现了将废触体进入进料斗后,打开旋转电机,旋转电机带动转动杆和第二研磨块进行转动,第二研磨块与第一研磨块越到中心之间的距离越近,从而实现对较大的废触体进行研磨。

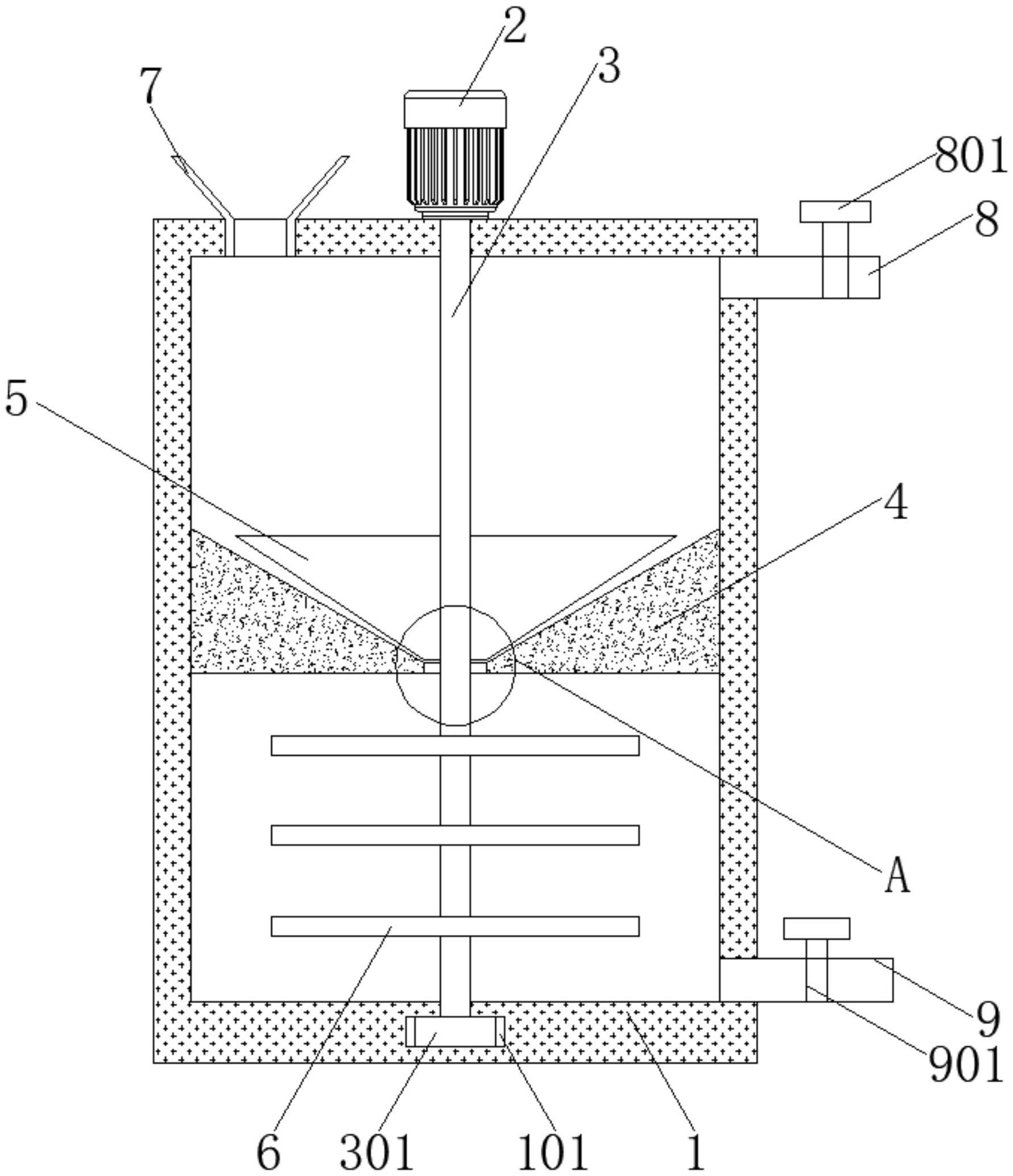

3、为实现上述目的,本实用新型提供如下技术方案:用于废触体浆化反应设备,包括箱体,所述箱体顶端的中部设置有旋转电机,所述旋转电机的输出端固定连接有转动杆,且所述转动杆的一端转动穿插连接在箱体顶端的中部;

4、所述转动杆的中部穿插套设有第二研磨块,所述转动杆的底部穿插套设有数个搅拌扇叶;

5、所述第二研磨块的底部设置有第一研磨块,且所述第一研磨块固定连接在箱体内壁的中部。

6、优选的,所述箱体顶端的一侧固定连接有进料斗,所述箱体靠近顶部的一侧固定连接有进液管,所述进液管的一侧设置有进液控制阀,所述箱体靠近底部的一侧固定连接有出料管,所述出料管的一侧设置有出料控制阀。

7、优选的,所述箱体底端的内壁开设有卡槽,所述转动杆的底端固定连接有卡块,且所述卡块转动卡接在卡槽内。

8、优选的,所述第一研磨块的底端开设有出料孔,所述转动杆的中部和出料孔转动穿插连接。

9、本实用新型的技术效果和优点:

10、1、该用于废触体浆化反应设备,在原有的基础上增加了第一研磨块和第二研磨块,此设置第一研磨块的底端为漏斗状,将废触体向第一研磨块的底部滑动,废触体进过第一研磨块的顶端与第二研磨块的底端之间,因第二研磨块与第一研磨块越到中心,两者之间的距离越近,较大的废触体颗粒就会别保留在第一研磨块的顶端与第二研磨块的底端之间,随后打开旋转电机,旋转电机带动其输出端的转动杆和第二研磨块进行转动,设置的第一研磨块的顶端和第二研磨块的底端均为研磨面,从而实现对较大的废触体进行研磨;

11、2、该用于废触体浆化反应设备,在原有的基础上增加了卡块,箱体底端的内壁开设有卡槽,开设的卡槽与转动杆底部固定连接的卡块转动卡接,防止当两个研磨块之间的废触体过于坚硬导致将整个转动杆、第二研磨块和搅拌扇叶向上抬动。

技术特征:

1.用于废触体浆化反应设备,包括箱体(1),其特征在于,所述箱体(1)顶端的中部设置有旋转电机(2),所述旋转电机(2)的输出端固定连接有转动杆(3),且所述转动杆(3)的一端转动穿插连接在箱体(1)顶端的中部;

2.根据权利要求1所述的用于废触体浆化反应设备,其特征在于,所述箱体(1)顶端的一侧固定连接有进料斗(7),所述箱体(1)靠近顶部的一侧固定连接有进液管(8),所述进液管(8)的一侧设置有进液控制阀(801),所述箱体(1)靠近底部的一侧固定连接有出料管(9),所述出料管(9)的一侧设置有出料控制阀(901)。

3.根据权利要求1所述的用于废触体浆化反应设备,其特征在于,所述箱体(1)底端的内壁开设有卡槽(101),所述转动杆(3)的底端固定连接有卡块(301),且所述卡块(301)转动卡接在卡槽(101)内。

4.根据权利要求1所述的用于废触体浆化反应设备,其特征在于,所述第一研磨块(4)的底端开设有出料孔(401),所述转动杆(3)的中部和出料孔(401)转动穿插连接。

技术总结

本技术公开了用于废触体浆化反应设备,包括箱体,箱体顶端的中部设置有旋转电机,旋转电机的输出端固定连接有转动杆,且转动杆的一端转动穿插连接在箱体顶端的中部;转动杆的中部穿插套设有第二研磨块,转动杆的底部穿插套设有数个搅拌扇叶;第二研磨块的底部设置有第一研磨块,且第一研磨块固定连接在箱体内壁的中部。本技术公开了用于废触体浆化反应设备,在原有的基础上增加了第一研磨块和第二研磨块,此设置实现了将废触体进入进料斗后,打开旋转电机,旋转电机带动转动杆和第二研磨块进行转动,第二研磨块与第一研磨块越到中心之间的距离越近,从而实现对较大的废触体进行研磨。

技术研发人员:朱林涛,张景,张彦军,刘虎,谭长青

受保护的技术使用者:克拉玛依沃森环保科技有限公司

技术研发日:20230110

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!