一种3-氯丙酰氯合成连续化反应装置的制作方法

本技术涉及合成3-氯丙酰氯装置,具体涉及一种3-氯丙酰氯合成连续化反应装置。

背景技术:

0、技术背景

1、目前3-氯丙酰氯合成工艺主要是丙烯酸和30%盐酸反应生成3-氯丙酸,3-氯丙酸和氯化亚砜或三氯化磷反应而成,该反应三废多,成本高,安全风险较高。其中氯化亚砜和3-氯丙酸反应,副产二氧化硫和氯化氢混合气体处理困难,二氧化硫毒性比较大,用碱处理成本高,工艺繁琐;三氯化磷和3-氯丙酸反应,副产亚磷酸和氯化氢,含磷废弃物处理困难,酸性废水、废气较多。

2、因此需要一种三废少,利用率高的新的制备方法。

技术实现思路

1、本实用新型的目的是为了解决现有技术中工艺流程繁琐,另外产生了副产亚磷酸或二氧化硫的危险废弃物,污染环境问题,而提出的一种清洁3-氯丙酰氯的生产设备。

2、为了实现上述目的,本实用新型采用了如下技术方案:

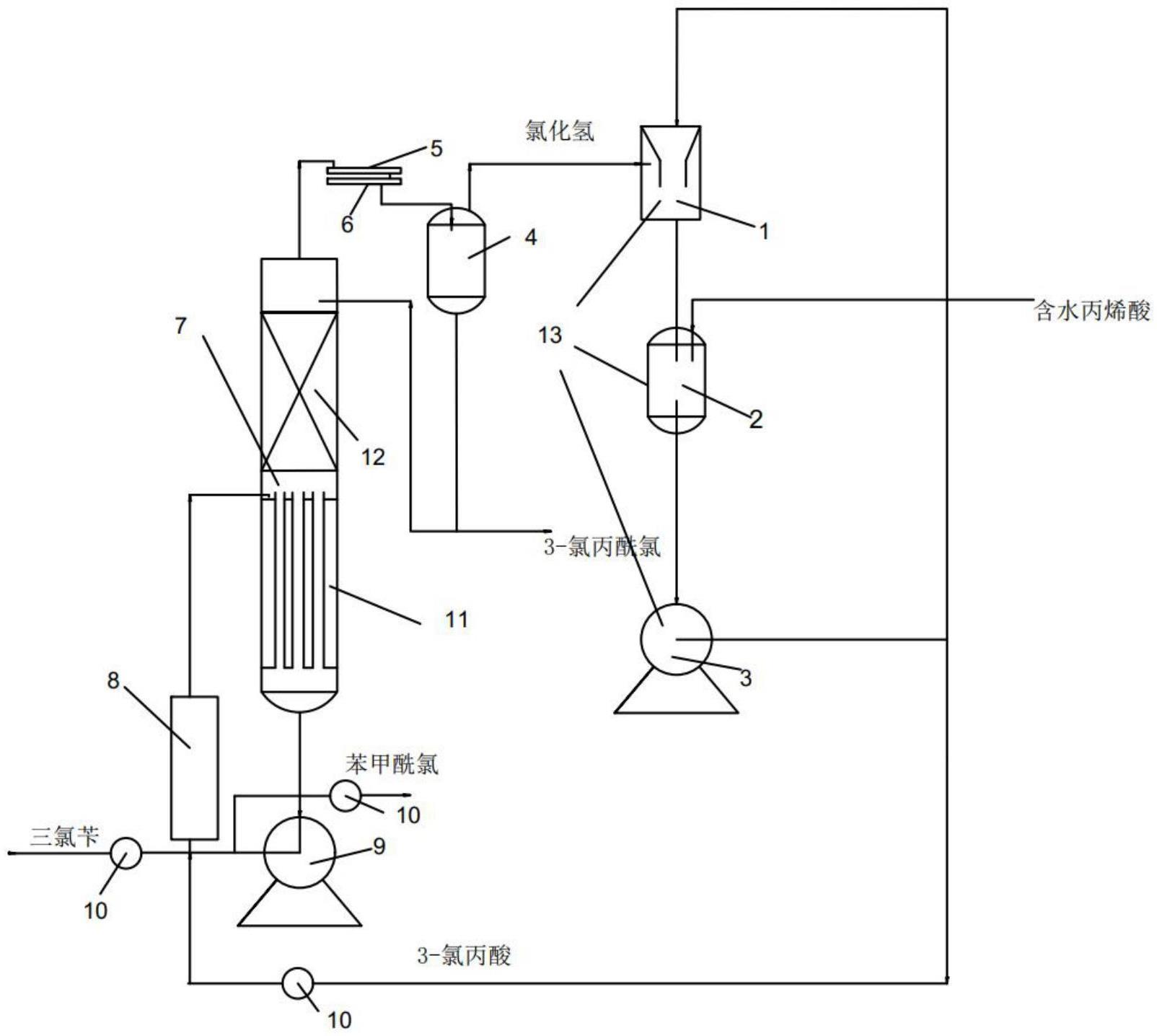

3、一种连续化反应装置,该装置包括3-氯丙酸反应器,3-氯丙酰氯气液分离器,一级冷凝器,二级冷凝器,反应精馏塔,管式反应器,第二循环泵,流量计;

4、其中3-氯丙酸反应器由文丘里反应器,反应罐,第一循环泵构成,从上到下为文丘里反应器,反应罐,第一循环泵;

5、反应精馏塔由精馏塔和薄膜列管式反应器构成,从上到下为精馏塔和薄膜列管式反应器;

6、3-氯丙酸反应器内反应罐上端与文丘里反应器下端通过管道连接,反应罐下端通过管道与第一循环泵入口端相通;第一循环泵出口端通过管道与管式反应器下端相通;管式反应器上端通过管道与精馏塔侧面开口相通;反应精馏塔下端出料口通过管道与第二循环泵相连接;反应精馏塔上方出口分别设有一级冷凝器和二级冷凝器,冷凝器之间通过管道连接,二级冷凝器与3-氯丙酰氯气液分离器进气口通过管道连接,3-氯丙酰氯气液分离器出气口与文丘里反应器上端通过管道连接。

7、所述的连续化反应装置,其特征在于,其中文丘里反应器上方设有3-氯丙酸加料口;3-氯丙酸反应器设有丙烯酸加料口;反应精馏塔右侧设有3-氯丙酰氯进料口,3-氯丙酰氯气液分离器下端设有3-氯丙酰氯出料口;第二循环泵设有苯甲酰氯出料口;其中第一循环泵与管式反应器之间、三氯苄加料口、3-氯丙酸-处设有流量计。

8、三氯苄和丙烯酸反应生产苯甲酰氯和3-氯丙酰氯;

9、上述反应由两步反应合并而成:

10、具体如下:

11、总反应:三氯苄与丙烯酸反应生成苯甲酰氯、3-氯丙酰氯(反应1)。三氯苄和3-氯丙酸反应生成3-氯丙酰氯、苯甲酰氯和氯化氢反应(2)和氯化氢和丙烯酸反应生成3-氯丙酸反应(3)合并构成反应(1)。其反应式如下:

12、

13、反应2中采用催化剂:三氯化铁,氯化锌,氯化钡,氯化铝等路易斯酸;

14、在如上的连续化反应装置中,氯化氢通过文丘里反应器和含水的丙烯酸加成反应生成3-氯丙酸,精馏塔塔底采出苯甲酰氯;3-氯丙酸和三氯苄进管式反应器反应,进精馏塔老化,下部出苯甲酰氯,顶部3-氯丙酰氯气体通过一级和二级冷凝器降温在3-氯丙酰氯气液分离器内回收3-氯丙酰氯,进行循环反应。

15、进一步而言:

16、在连续化反应装置中,先在3-氯丙酸反应器中加入80公斤3-氯丙酰氯,53克三氯化铁控制温度35-40℃,进行循环;精馏塔中加入100公斤苯甲酰氯,进行循环,控制温度130-137℃,真空-0.05mpa,开始连续进料。在管式反应器内加入三氯苄285克/min,3-氯丙酸153克/min,反应60min后,有真空-0.05mpa回流,开始进料丙烯酸102.1克/min,其中丙烯酸为100克丙烯酸和2克水的混合物及0.1克三氯化铁;同时塔底采出苯甲酰氯205克/min,塔顶采出3-氯丙酰氯174克/min,回流比1:1,反应5小时,进行循环反应。

17、本实用新型采用满釜启动即在循环反应装置内预先加入固定量的3-氯丙酸,苯甲酰氯,这样好处在于如反应(2)所示,3-氯丙酸和三氯苄可以生成苯甲酰氯、3-氯丙酰氯和氯化氢,无需额外添加氯化氢,产生的氯化氢与含水的丙烯酸通过催化剂作用下进行反应形成3-氯丙酸,故预加3-氯丙酸相当于诱发剂。如果没有预先添加3-氯丙酸,而是按现有技术在循环装置内添加丙烯酸,尽管如反应1所示,其可以与三氯苄产生苯甲酰氯、3-氯丙酰氯,但没有氯化氢产生,无法持续反应。另由于丙烯酸不稳定,特别是在高温下(高于100℃)会产生聚合物,即使低温情况也容易出现少量的聚合物,故丙烯酸在本反应需要特别注意,不能一次性大量添加,另外最好是迅速转变为其他稳定的化合物。基于此本实用新型循环反应装置和方法做了相应的设置,即通过控制加样量,同时保持低温和真空条件,在3-氯丙酸反应器内加入的含少量水的丙烯酸迅速与前所述的氯化氢发生加成反应(反应3),产生的3-氯丙酸通过循环泵导入管式反应器内与三氯苄反应,产生的氯化氢和3-氯丙酰氯由于沸点低,与高沸点苯甲酰氯在反应精馏塔和冷凝器进行分离。另外3-氯丙酸内会残留少量的丙烯酸,在管式反应器中与氯化氢反应形成稳定的3-氯丙酸,保证了丙烯酸充分反应,再次防止丙烯酸的聚合。在3-氯丙酰氯气液分离器中实现了3-氯丙酰氯与氯化氢的分离,而氯化氢通过文丘里反应器,聚集到3-氯丙酸反应器与含水丙烯酸反应,实现循环反应。

18、本实用新型有几个要点:

19、1、需要控制温度和真空度,在本装置内保持真空,在不同反应器内温度不同,如3-氯丙酸反应器控制温度35-40℃,而反应精馏塔下端中控制温度130-140℃。

20、2、除了初始预加固定的反应物外,其他需要少量按固定流速添加反应物,实现连续循环反应,添加量也是本实用新型的关键点。特别是丙烯酸的量需要严格控制。

21、有益效果

22、本实用新型保护的该装置,设计合理,可以结合反应路线实现无废气,无废水,成本低,安全可控等目的。具体而言,采用该装置的反应原子利用率100%,成本从3.5万/吨降到1万/吨;采用连续化反应,降低了危险度;三废基本没有,避免了化亚砜或三氯化磷等副产物的后续处理难题,该实用新型是一条绿色环保安全高效的合成典范。

技术特征:

1.一种 3-氯丙酰氯合成连续化反应装置,该装置包括 3-氯丙酸反应器,3-氯丙酰氯气液分离器,一级冷凝器,二级冷凝器,反应精馏塔,管式反应器,第二循环泵,流量计;其特征在于,3-氯丙酸反应器由文丘里反应器,反应罐,第一循环泵构成,从上到下为文丘里反应器,反应罐,第一循环泵;

2.根据权利要求1所述的一种 3-氯丙酰氯合成连续化反应装置,其特征在于,其中文丘里反应器上方设有3-氯丙酸加料口;3-氯丙酸反应器设有丙烯酸加料口;反应精馏塔右侧设有3-氯丙酰氯进料口,3-氯丙酰氯气液分离器下端设有3-氯丙酰氯出料口;第二循环泵设有苯甲酰氯出料口;其中第一循环泵与管式反应器之间、三氯苄加料口、3-氯丙酸-处设有流量计。

技术总结

本技术涉及反应装置,具体涉及一种3‑氯丙酰氯合成连续化反应装置;其中3‑氯丙酸和三氯苄进管式反应器反应后,进反应精馏塔下部薄膜列管式反应端反应老化,下部出苯甲酰氯,顶部3‑氯丙酰氯和氯化氢气体通过一级和二级冷凝器降温在3‑氯丙酰氯气液分离器内回收3‑氯丙酰氯,氯化氢和丙烯酸反应生成3‑氯丙酰氯,进行连续反应。本技术反应路线简洁,无废气,无废水,无固废,成本低,安全可控。具体而言,本技术原子利用率100%,成本从3.5万/吨降到1万/吨;采用连续化反应,降低了危险度;三废基本没有,避免了化亚砜或三氯化磷等副产物的后续处理难题,该技术是一条绿色环保安全高效的合成典范。

技术研发人员:周留扣,谢桐,周铁阳,桑国栋

受保护的技术使用者:淮安洪阳化工有限公司

技术研发日:20230209

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!