一种全自动涂装生产线的制作方法

本技术涉及涂装生产线领域,尤其涉及一种全自动涂装生产线。

背景技术:

1、涂装是现代的产品制造工艺中的一个重要环节,涂装能够使产品具有防锈、防蚀的作用,现有技术中常采用手推车手工推送的方式,将车厢运输至漆房中,工作效率较低。

2、申请公布号为cn114178111a的中国专利文件公开了一种全自动涂装生产线,涉及涂装生产线领域,包括上车区模块、擦灰区模块、喷漆区模块、烘干区模块、下车区模块、环形工装运行轨道,上车区模块、擦灰区模块、喷漆区模块、烘干区模块、下车区模块通过环形工装运行轨道首尾相连,环形工装运行轨道上活动设有多个用于放置车架的喷涂小车,环形工装运行轨道中间位置设有用于驱动喷涂小车移动的驱动链条;喷涂小车包括支撑座,支撑座上端用于安装车架,支撑座下端设有滑动座,环形工装运行轨道包括并排设的导轨,导轨内侧壁上开设有滑道槽,滑动座上设有与滑道槽配合的滚轮,驱动链条上设有与滑动座配合的顶块。

3、上述生产线通过喷涂小车对待加工件进行转移,但缺少定位结构。使得待加工件的转移过程中稳定性不足,容易移位、摔落。而自动生产线,很难及时发现待加工件出现上述情况,导致出现加工死角,降低加工的效果。甚至是造成待加工件的损坏,降低了产品的合格率。

技术实现思路

1、针对背景技术中存在的问题,提出一种全自动涂装生产线。本实用新型通过控制中心对运输限位组件的移动轨迹进行规划,自动完成清洁-干燥-涂装-干燥的加工工艺。实现自动、智能、高效的加工过程。限位槽设置多组限位件,定位件高度可调。通过定位夹板夹持待加工件,对待加工件的多次局部定位,使其在清洁、干燥和喷头操作时维持稳定,满足对不同大小、形状待加工件的限位需求。

2、本实用新型提出一种全自动涂装生产线,包括轨道、加工室、运输限位组件和控制中心;加工室被分隔为清洗车间、干燥车间和喷涂车间,三者通过轨道连通;清洗车间内设置喷水架;喷水架连接蓄水箱;干燥车间内设置出风架;出风架连接风机;喷涂车间内设置喷涂架;喷涂架连接蓄料箱;运输限位组件通过轨道在清洗车间、干燥车间和喷涂车间进出,与控制中心信号连接。

3、优选的,运输限位组件包括底座;底座的底部设置有移动件,顶部设置有电机和限位板;移动件通过驱动部传动,沿轨道移动;限位板通过电机传动,转动设置在底座上,限位板上设置有限位槽;限位槽上设置有多组限位件。

4、优选的,限位槽为环形结构,环内设置有接料槽。

5、优选的,限位件包括滑动座;滑动座的下端伸入限位槽,与槽底滑动连接,上端连接螺纹杆一;螺纹杆一的上端设置有支撑套;支撑套上设置有定位件。

6、优选的,螺纹杆一与支撑套螺纹连接,与滑动座转动连接。

7、优选的,定位件包括升降套;支撑套上设置有通槽;升降套设置在通槽内,升降套上设置有螺纹杆二;螺纹杆二与升降套螺纹连接,一端设置把手,另一端连接定位座;定位座上设置有双头双向气缸;双头双向气缸的两端伸缩杆上设置有定位夹板。

8、优选的,定位夹板上设置有压力感应器。

9、优选的,通槽的槽壁上设置有卡孔;升降套外部设置有定位筒;定位筒内部设置有弹簧,两端设置有卡杆;卡杆滑动设置在定位筒上,一端连接弹簧,另一端与对应的卡孔卡合连接。

10、优选的,喷水架、出风架和喷涂架均为环形结构,环内设置有一圈喷头。

11、与现有技术相比,本实用新型具有如下有益的技术效果:

12、一、本实用新型通过控制中心对运输限位组件的移动轨迹进行规划,依次穿过清洗车间、干燥车间、喷涂车间,再返回干燥车间,自动完成清洁-干燥-涂装-干燥的加工工艺。实现自动、智能、高效的加工过程。

13、二、本实用新型沿环形的限位槽设置多组限位件,通过转动螺纹杆一,支撑套上下移动,调节定位件的高度。满足对不同大小、形状待加工件的限位需求。

14、三、本实用新型通过卡杆和卡孔配合,进一步调节定位点的高度。通过旋转把手,螺纹杆二推动定位座前后移动,定位夹板夹持待加工件,对其局部定位。通过对待加工件的多次局部定位,使其在清洁、干燥和喷头操作时维持稳定,保证加工的效果,同时避免待加工件的移位或摔落。

技术特征:

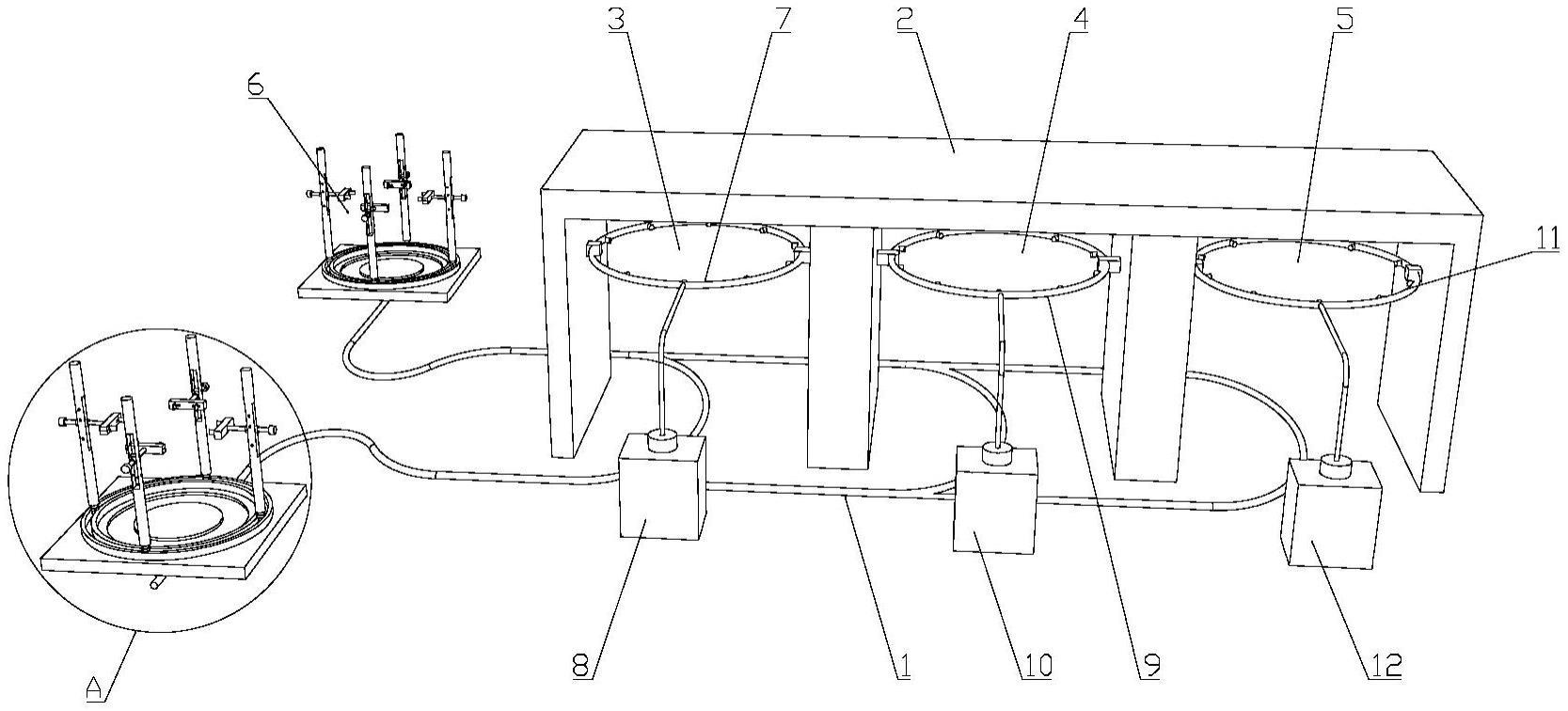

1.一种全自动涂装生产线,其特征在于,包括轨道(1)、加工室(2)、运输限位组件(6)和控制中心;加工室(2)被分隔为清洗车间(3)、干燥车间(4)和喷涂车间(5),三者通过轨道(1)连通;清洗车间(3)内设置喷水架(7);喷水架(7)连接蓄水箱(8);干燥车间(4)内设置出风架(9);出风架(9)连接风机(10);喷涂车间(5)内设置喷涂架(11);喷涂架(11)连接蓄料箱(12);运输限位组件(6)通过轨道(1)在清洗车间(3)、干燥车间(4)和喷涂车间(5)进出,与控制中心信号连接。

2.根据权利要求1所述的一种全自动涂装生产线,其特征在于,运输限位组件(6)包括底座(20);底座(20)的底部设置有移动件(21),顶部设置有电机和限位板(13);移动件(21)通过驱动部传动,沿轨道(1)移动;限位板(13)通过电机传动,转动设置在底座(20)上,限位板(13)上设置有限位槽(14);限位槽(14)上设置有多组限位件。

3.根据权利要求2所述的一种全自动涂装生产线,其特征在于,限位槽(14)为环形结构,环内设置有接料槽(19)。

4.根据权利要求2所述的一种全自动涂装生产线,其特征在于,限位件包括滑动座(15);滑动座(15)的下端伸入限位槽(14),与槽底滑动连接,上端连接螺纹杆一(16);螺纹杆一(16)的上端设置有支撑套(17);支撑套(17)上设置有定位件(18)。

5.根据权利要求4所述的一种全自动涂装生产线,其特征在于,螺纹杆一(16)与支撑套(17)螺纹连接,与滑动座(15)转动连接。

6.根据权利要求4所述的一种全自动涂装生产线,其特征在于,定位件(18)包括升降套(23);支撑套(17)上设置有通槽(22);升降套(23)设置在通槽(22)内,升降套(23)上设置有螺纹杆二(24);螺纹杆二(24)与升降套(23)螺纹连接,一端设置把手,另一端连接定位座(25);定位座(25)上设置有双头双向气缸(26);双头双向气缸(26)的两端伸缩杆上设置有定位夹板(27)。

7.根据权利要求6所述的一种全自动涂装生产线,其特征在于,定位夹板(27)上设置有压力感应器。

8.根据权利要求6所述的一种全自动涂装生产线,其特征在于,通槽(22)的槽壁上设置有卡孔(31);升降套(23)外部设置有定位筒(28);定位筒(28)内部设置有弹簧(29),两端设置有卡杆(30);卡杆(30)滑动设置在定位筒(28)上,一端连接弹簧(29),另一端与对应的卡孔(31)卡合连接。

9.根据权利要求1所述的一种全自动涂装生产线,其特征在于,喷水架(7)、出风架(9)和喷涂架(11)均为环形结构,环内设置有一圈喷头。

技术总结

本技术涉及涂装生产线领域,尤其涉及一种全自动涂装生产线。其包括轨道、加工室、运输限位组件和控制中心;加工室被分隔为清洗车间、干燥车间和喷涂车间;清洗车间内设置喷水架;干燥车间内设置出风架;喷涂车间内设置喷涂架;运输限位组件通过轨道在清洗车间、干燥车间和喷涂车间进出。本技术通过控制中心对运输限位组件的移动轨迹进行规划,自动完成清洁‑干燥‑涂装‑干燥的加工工艺。实现自动、智能、高效的加工过程。限位槽设置多组限位件,定位件高度可调。通过定位夹板夹持待加工件,对待加工件的多次局部定位,使其在清洁、干燥和喷头操作时维持稳定,满足对不同大小、形状待加工件的限位需求。

技术研发人员:印晓明

受保护的技术使用者:上海彩祁工业产品设计有限公司

技术研发日:20230207

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!