一种模块式制氧机的气动阀门配置结构的制作方法

本技术涉及气体分离,具体涉及一种模块式制氧机的气动阀门配置结构。

背景技术:

1、变压吸附分离空气制取氧气,是当今最为常用的在常温下获得产品氧气的方法之一,而且变压吸附空气分离技术,正在越来越多地用于小型规模需要低纯度氧气的现场发生装置中,如作为水处理应用中的臭氧发生器的原料气体,或者医用氧气等场合。

2、近年来,小型psa空气分离装置,正在越来越多地以模块式结构替代过去的双塔式结构。其原因包括:吸附模块中的吸附柱为非压力容器设计;部件更容易标准化;装置规模易于扩展;组装简单、产品出货快。

3、现有技术中对于制氧用途的模块机沿用了制氮模块机基本相同的流程布置结构。而空气中氧气与氮气的占比差不多只有1:4。因此,在相同流量的分离用原料空气的前提下,能够生产的氮气量与氧气也是大相径庭的。因此,在这种并联布置多模块的情况下,生产氧气时更容易出现偏流、再生不均衡或不彻底的问题,也就是与较少模块的装置相比,7组到10组的模块式制氧机组,其性能并不能与按模块组数呈比例地增长,而是模块组数越多,长度越长,偏流越严重,再生排放越不彻底,影响了多模块机组(如7~10组)性能的提高。因此,全球范围内对于此类模块式制氧装置的模块组数都限定在最多为6组的规模,在不改变工艺流程的情况下,无法再进一步扩大规模。

技术实现思路

1、本实用新型提供了一种模块式制氧机的气动阀门配置结构,目的在于减少模块式制氧装置出现偏流的问题。

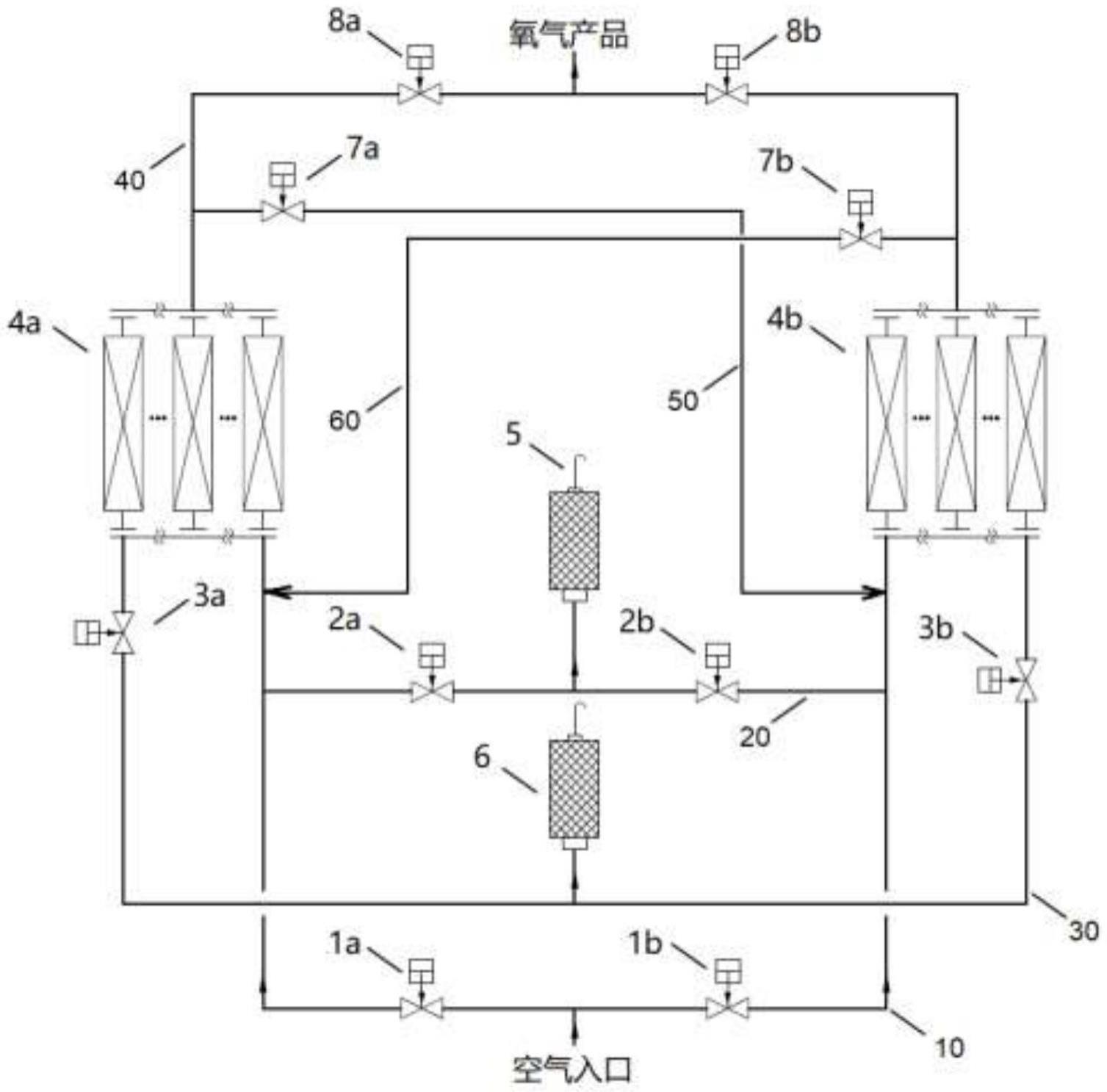

2、本实用新型通过下述技术方案实现:一种模块式制氧机的气动阀门配置结构,包括两组吸附模块,每组吸附模块中均具有至少一组模块,两组吸附模块的出口之间连通有出气管,两组吸附模块的进口之间连通有进气管;

3、所述出气管道上设有氧气出口,所述进气管道上设有空气入口;

4、两组吸附模块相互靠近的一侧连通有第一排放管,两组吸附模块相互远离的一侧连通有第二排放管;

5、所述第一排放管、第二排放管、进气管和出气管上均安装有气动阀门。

6、本实用新型与现有技术相比,具有如下的优点和有益效果:本技术方案中第一排放管和第二排放管的设置,对两组吸附模块形成了并联式的结构,且相比于两组吸附模块之间只设置一根排放管,本实用新型设置了两根排放管,且两根排放管的两端分别位于两组吸附模块的两端,这样在再生排放时,气流更加的均匀,能够减少出现偏流的现象,保证两组吸附模块前后被吸附的吸附质可以更加均衡地在限定的再生周期内彻底排放掉。

7、进一步,所述第一排放管、第二排放管、进气管和出气管上的气动阀门均具有两个,且第一排放管、第二排放管、进气管和出气管上的两个气动阀门均对称设置。

8、本方案中所有的气动阀门均对称设置,这样能够进一步确保气流分布的均匀性,且当吸附模块中的模块组数较多而导致吸附模块较长时,对称分布的气动阀门能够进一步避免出现偏流的现象。能够有效保证前后所有吸附模块中被吸附的吸附质可以更加均衡地在限定的再生周期内彻底排放掉。

9、进一步,所述氧气出口位于出气管上的两个气动阀门之间,所述空气入口位于进气管上的两个气动阀门之间。

10、进一步,两组吸附模块对称设置。

11、进一步,两组吸附模块之间设置有均压阀。

12、进一步,所述均压阀设有两个,分别位于第一均压阀和第二均压阀,所述第一均压阀与所述第二均压阀对称设置。

13、进一步,两组吸附模块分别为第一吸附模块和第二吸附模块,所述出气管两侧分别分支出第一连接管和第二连接管,所述第一均压阀和第二均压阀分别与第一连接管和第二连接管连通;

14、所述第一连接管的一端与第一吸附模块上方的出气管连通,第一连接管的另一端与第二吸附模块底部的进气管连通;所述第二连接管的一端与第二吸附模块上方的出气管连通,第二连接管的另一端与第一吸附模块底部的进气管连通。

15、进一步,所述第一排放管的两端均与所述进气管连通。本方案第一排放管能够通过进气管与两组吸附模块连通,这样能够减少管路的设置,使整个管路更加的简洁。

16、进一步,还包括前端再生排放消声器和后端再生排放消声器,所述前端再生排放消声器与所述第一排放管连通,所述后端再生排放消声器与所述第二排放管连通。本方案的前端再生排放消声器和后端再生排放消声器能够在设备运行过程中消声降噪。

17、进一步,每组所述吸附模块中均具有7~10组模块。

18、综上所述,本实用新型与现有技术相比,具有如下的优点和有益效果:

19、本实用新型主要解决了模块式变压吸附制氧机组在组数大于6组的情况下,由于组数越多制氧机组的长度越长的实际情况,容易造成偏流问题,使得再生排放不够彻底,从而影响了多模组模块机组的性能无法与较少模组的装置呈比例增长的问题,能够打破国际上常温气体分离行业模块式制氧机组的组数不大于6组的状况,实际过程中可以将单套装置的组数扩展到7~10组,扩大了系列装置的规格范围,使得客户群体对于此类制氧机的可选范围增加。

20、且能够使得这种多模组的装置不再出现偏流及再生排放不彻底的问题,并使其性能与较少模组的装置基本上呈比例地提高,从而使制氧效率提高并降低了能耗。

21、另外,本实用新型吸附模块的两端,分别设置气动阀门,是为了保证两组吸附模块分别形成并联呈双列布置的吸附柱,在再生排放时,不会出现偏流的现象,保证前后所有吸附柱中被吸附的吸附质可以更加均衡地在限定的再生周期内彻底排放掉。

22、同时,一改现有技术中此类模块式制氧机组只通过在吸附模块顶部管道上设置的双向均压阀均压的方式,本实用新型采用顶-底均压的方式,即从一组吸附模块顶部的出气管处向另外一组吸附柱底部进气管连通均压,使得每个周期中,吸附模块的上部吸附剂中更多的氧气在均压过程中更多地向另外一组吸附柱中转移,从而提高了氧气的产量。

23、通过本实用新型的实施,在保证相同空气消耗量的前提下,可增加装置产量10%以上,具有良好的推广应用前景。

技术特征:

1.一种模块式制氧机的气动阀门配置结构,其特征在于,包括两组吸附模块,每组吸附模块中均具有至少一组模块,两组吸附模块的出口之间连通有出气管,两组吸附模块的进口之间连通有进气管;

2.根据权利要求1所述的一种模块式制氧机的气动阀门配置结构,其特征在于,所述第一排放管、第二排放管、进气管和出气管上的气动阀门均具有两个,且第一排放管、第二排放管、进气管和出气管上的两个气动阀门均对称设置。

3.根据权利要求2所述的一种模块式制氧机的气动阀门配置结构,其特征在于,所述氧气出口位于出气管上的两个气动阀门之间,所述空气入口位于进气管上的两个气动阀门之间。

4.根据权利要求1所述的一种模块式制氧机的气动阀门配置结构,其特征在于,两组吸附模块对称设置。

5.根据权利要求1所述的一种模块式制氧机的气动阀门配置结构,其特征在于,两组吸附模块之间设置有均压阀。

6.根据权利要求5所述的一种模块式制氧机的气动阀门配置结构,其特征在于,所述均压阀设有两个,分别位于第一均压阀和第二均压阀,所述第一均压阀与所述第二均压阀对称设置。

7.根据权利要求6所述的一种模块式制氧机的气动阀门配置结构,其特征在于,两组吸附模块分别为第一吸附模块和第二吸附模块,所述出气管两侧分别分支出第一连接管和第二连接管,所述第一均压阀和第二均压阀分别与第一连接管和第二连接管连通;

8.根据权利要求1所述的一种模块式制氧机的气动阀门配置结构,其特征在于,所述第一排放管的两端均与所述进气管连通。

9.根据权利要求1所述的一种模块式制氧机的气动阀门配置结构,其特征在于,还包括前端再生排放消声器和后端再生排放消声器,所述前端再生排放消声器与所述第一排放管连通,所述后端再生排放消声器与所述第二排放管连通。

10.根据权利要求1-9任一项所述的一种模块式制氧机的气动阀门配置结构,其特征在于,每组所述吸附模块中均具有7~10组模块。

技术总结

本技术属于气体分离技术领域,具体公开了一种模块式制氧机的气动阀门配置结构,包括两组吸附模块,每组吸附模块中均具有至少一组模块,两组吸附模块的出口之间连通有出气管,两组吸附模块的进口之间连通有进气管;所述出气管道上设有氧气出口,所述进气管道上设有空气入口;两组吸附模块相互靠近的一侧连通有第一排放管,两组吸附模块相互远离的一侧连通有第二排放管;所述第一排放管、第二排放管、进气管和出气管上均安装有气动阀门;本技术采用顶‑底均压的方式,通过实施本技术技术,不仅能够减少模块式制氧装置出现偏流的问题,还能增加氧气产量。

技术研发人员:蔡荣荣,孟翰武,吴莉莉,黄祖旭

受保护的技术使用者:西梅卡亚洲气体系统成都有限公司

技术研发日:20230209

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!