用于压铸模具的二次雾化微量喷涂头的制作方法

本技术涉及压铸生产,具体涉及一种用于压铸模具的二次雾化微量喷涂头。

背景技术:

1、压铸模具在压铸前需要向模腔内喷上离型剂,离型剂一方面可以帮助控制模具内的温度,另一方面有助于铸件脱模。实际压铸生产过程中,往往需要使用到喷涂设备对模腔内表面进行离型剂的喷涂,为了提高喷涂效果,一般情况下使用雾化喷咀将离型剂雾化,从而使得喷涂更加均匀。

2、现有的雾化喷咀包括喷咀壳体、可拆卸设置在喷咀壳体上的雾化喷头、开设在雾化喷头内的导液通道和导气通道,导气通道的出气口作用在导液通道的出液口处,导气通道内的气体对导液通道流出的离型剂吹散,实现离型剂的雾化。

3、由于导气通道内只有一路气体直接作用于导液通道流出的离型剂上,导致喷出的离型剂雾化颗粒大,喷咀孔易堵塞;而为使雾化颗粒小,则气体尽量集中在喷咀前端,导致喷涂范围较小,因此现有的喷涂装置通过安装多个雾化喷咀以覆盖所要喷涂的范围,不但增加离型剂的使用量同时液增加了喷涂装置的结构以及重量。

技术实现思路

1、为了克服上述缺陷,本实用新型提供了一种结构简单,通过二次混合雾化的原理,使离型剂雾化效果更细腻,雾化范围更大的二次雾化微量喷涂头。

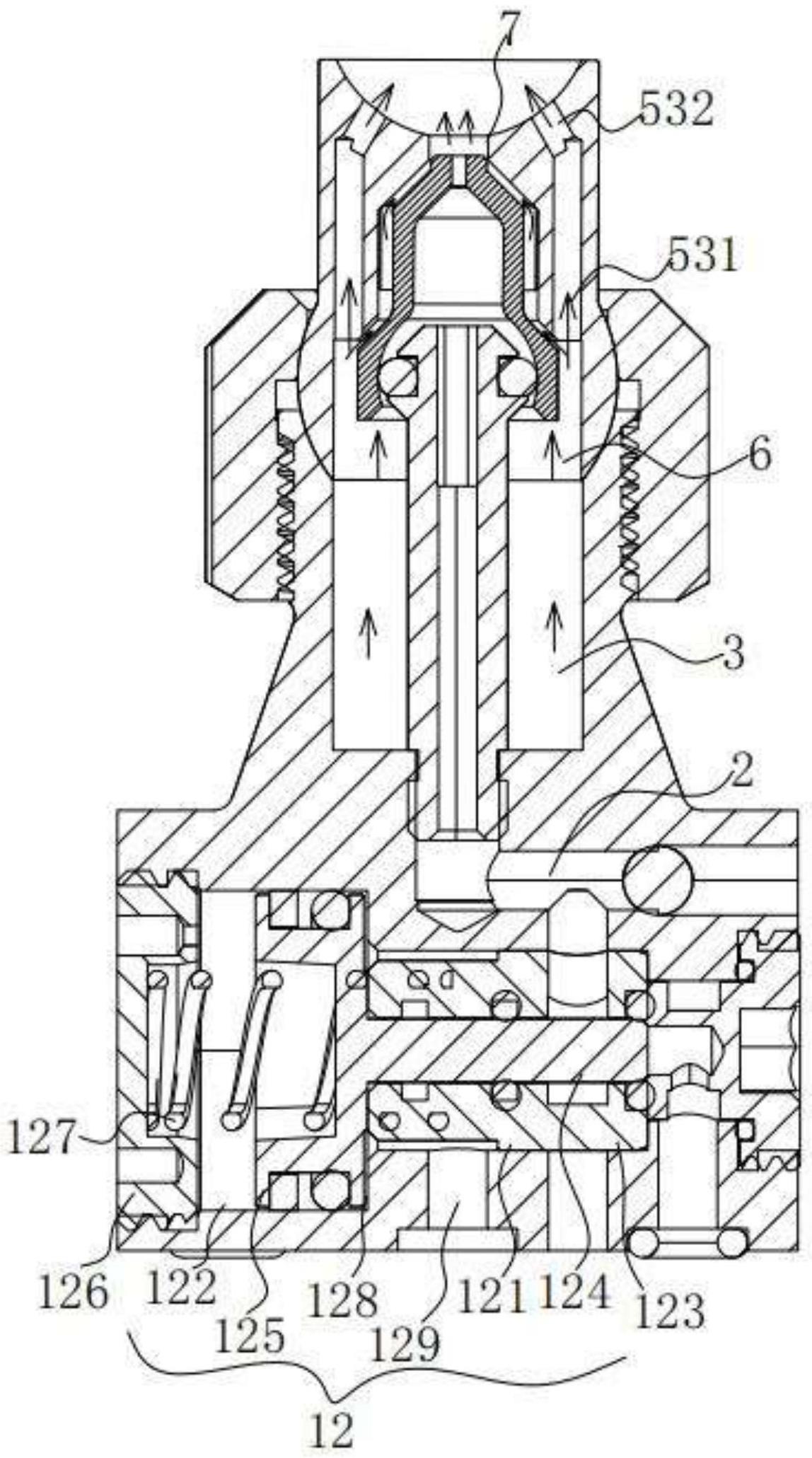

2、本实用新型为了解决其技术问题所采用的技术方案是:一种用于压铸模具的二次雾化微量喷涂头,包括阀体、开设在所述阀体内的供液通道和供气通道以及连接在所述供液通道端部的供液喷杆,所述供液喷杆的端部的外壁球铰接有雾化喷头,所述雾化喷头包括与所述供液喷杆端部的外壁球铰接的内喷咀、固定连接在所述内喷咀外壁的连接块,以及固定连接在所述连接块外壁的外喷咀,所述连接块使所述内喷咀和外喷咀之间形成间隙;所述外喷咀上开设有第一导气通道,所述连接块上开设有第二导气通道,所述内喷咀与所述外喷咀之间相形成与所述供气通道连通的气腔,所述第一导气通道和第二导气通道均与所述气腔相连通。

3、作为本实用新型的进一步改进,所述内喷咀的上部为锥形结构,锥形结构的前端设有柱形的喷液口,所述外喷咀与所述内喷咀的上部之间的间隙形成环绕所述喷液口的正向喷气口。

4、作为本实用新型的进一步改进,所述喷液口置于所述正向喷气口内,且所述喷液口的上端面低于所述正向喷气口的上端面。

5、作为本实用新型的进一步改进,所述外喷咀的前端开有与所述喷液口液体喷出方向斜向相切的切向喷气口。

6、作为本实用新型的进一步改进,所述雾化喷头通过喷咀螺母与所述阀体可拆卸连接。

7、作为本实用新型的进一步改进,所述雾化喷头绕其轴线的旋转角度为7°。

8、作为本实用新型的进一步改进,所述阀体内设有用于控制所述供液通道通断的控制装置,所述控制装置包括开设在所述阀体内的第一腔室、与所述第一腔室相连通的第二腔室,所述第一腔室内固定安装有活塞导套,所述活塞导套内滑动连接有活塞杆,所述活塞杆固定连接在活塞上,所述活塞滑动设于所述第二腔室内,所述第二腔室远离所述第一腔室的一端设有闷盖,所述闷盖与所述活塞之间设有弹簧,所述第二腔室与所述活塞的端面之间形成有第三腔室,所述第三腔室与压缩空气进气通道连通。

9、本实用新型的有益效果是:通过在雾化喷头上开设两路气流通道,使离型剂经过二次混合雾化后更为均匀细腻、提高雾化效果并使雾化覆盖范围更大;结构简单,节约离型剂的使用量,使喷涂设备减少喷涂头的使用量,节约生产成本。

技术特征:

1.一种用于压铸模具的二次雾化微量喷涂头,包括阀体(1)、开设在所述阀体(1)内的供液通道(2)和供气通道(3)以及连接在所述供液通道(2)端部的供液喷杆(4),其特征在于:所述供液喷杆(4)的端部的外壁球铰接有雾化喷头(5),所述雾化喷头(5)包括与所述供液喷杆(4)端部的外壁球铰接的内喷咀(51)、固定连接在所述内喷咀外壁的连接块(52),以及固定连接在所述连接块(52)外壁的外喷咀(53),所述连接块(52)使所述内喷咀(51)和外喷咀(53)之间形成间隙;所述外喷咀(53)上开设有第一导气通道(531),所述连接块(52)上开设有第二导气通道(521),所述内喷咀(51)与所述外喷咀(53)之间相形成与所述供气通道(3)连通的气腔(6),所述第一导气通道(531)和第二导气通道(521)均与所述气腔(6)相连通。

2.根据权利要求1所述的用于压铸模具的二次雾化微量喷涂头,其特征在于:所述内喷咀(51)的上部为锥形结构,锥形结构的前端设有柱形的喷液口(511),所述外喷咀(53)与所述内喷咀(51)的上部之间的间隙形成环绕所述喷液口(511)的正向喷气口(7)。

3.根据权利要求2所述的用于压铸模具的二次雾化微量喷涂头,其特征在于:所述喷液口(511)置于所述正向喷气口(7)内,且所述喷液口(511)的上端面低于所述正向喷气口(7)的上端面。

4.根据权利要求3所述的用于压铸模具的二次雾化微量喷涂头,其特征在于:所述外喷咀(53)的前端开有与所述喷液口(511)液体喷出方向斜向相切的切向喷气口(532)。

5.根据权利要求1所述的用于压铸模具的二次雾化微量喷涂头,其特征在于:所述雾化喷头(5)通过喷咀螺母(8)与所述阀体(1)可拆卸连接。

6.根据权利要求5所述的用于压铸模具的二次雾化微量喷涂头,其特征在于:所述雾化喷头(5)绕其轴线的旋转角度为7°。

7.根据权利要求1所述的用于压铸模具的二次雾化微量喷涂头,其特征在于:所述阀体(1)内设有用于控制所述供液通道(2)通断的控制装置(12),所述控制装置(12)包括开设在所述阀体(1)内的第一腔室(121)、与所述第一腔室(121)相连通的第二腔室(122),所述第一腔室(121)内固定安装有活塞导套(123),所述活塞导套(123)内滑动连接有活塞杆(124),所述活塞杆(124)固定连接在活塞(125)上,所述活塞(125)滑动设于所述第二腔室(122)内,所述第二腔室(122)远离所述第一腔室(121)的一端设有闷盖(126),所述闷盖(126)与所述活塞(125)之间设有弹簧(127),所述第二腔室(122)与所述活塞(125)的端面之间形成有第三腔室(128),所述第三腔室(128)与压缩空气进气通道(129)连通。

技术总结

本技术公开了一种用于压铸模具的二次雾化微量喷涂头,包括阀体、开设在阀体内的供液通道和供气通道以及连接在供液通道端部的供液喷杆,供液喷杆的端部球铰接有雾化喷头,雾化喷头包括与供液喷杆端部的外壁球铰接的内喷咀、通过连接块固定连接在内喷咀上的外喷咀;外喷咀上开设有第一导气通道,连接块上开设有第二导气通道,内喷咀与外喷咀之间相形成与供气通道连通的气腔,第一导气通道和第二导气通道均与气腔相连通。本技术通过在雾化喷头上开设两路气流通道,使离型剂经过二次混合雾化后均匀细腻、提高雾化效果并使雾化覆盖范围更大;结构简单,节约离型剂的使用量,使喷涂设备减少喷涂头的使用量,节约生产成本。

技术研发人员:苏伟

受保护的技术使用者:昆山伟拓压铸机械有限公司

技术研发日:20230220

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!