一种烟气脱硝装置的制作方法

本技术涉及烟气脱硝设备,更具体地说,本技术涉及一种烟气脱硝装置。

背景技术:

1、烟气脱硝技术主要有干法(选择性催化还原烟气脱硝、选择性非催化还原法脱硝)和湿法两种,与湿法烟气脱硝技术相比,干法烟气脱硝技术的主要优点是:基本投资低,设备及工艺过程简单,脱除nox的效率也较高,无废水和废弃物处理,不易造成二次污染,二氧化硫是大气的重要污染源之一,其污染危害甚大,故七十年代中,研究烟气脱硝技术被许多国家列为防治大气污染的重点,相继建成了一些工业规模的实用的处理装置。

2、现有的烟气脱硝设备中,对于具有喷淋结构的脱硝塔,一般都是通过喷淋氨水,使氨水与烟气充分混合,将烟气中的氮气、灰尘溶于氨水内部,然后在脱硝塔底部的沉降室内沉降,对于液体部分需要重复多次喷淋,而于脱硝塔内部的水平截面较大,喷淋很难覆盖每个位置,导致部分烟气未与氨水充分接触就直接排出,烟气排放不达标并对环境造成影响的问题。

技术实现思路

1、为了克服现有技术的上述缺陷,本实用新型的实施例提供一种烟气脱硝装置,以解决上述背景技术中提出的问题。

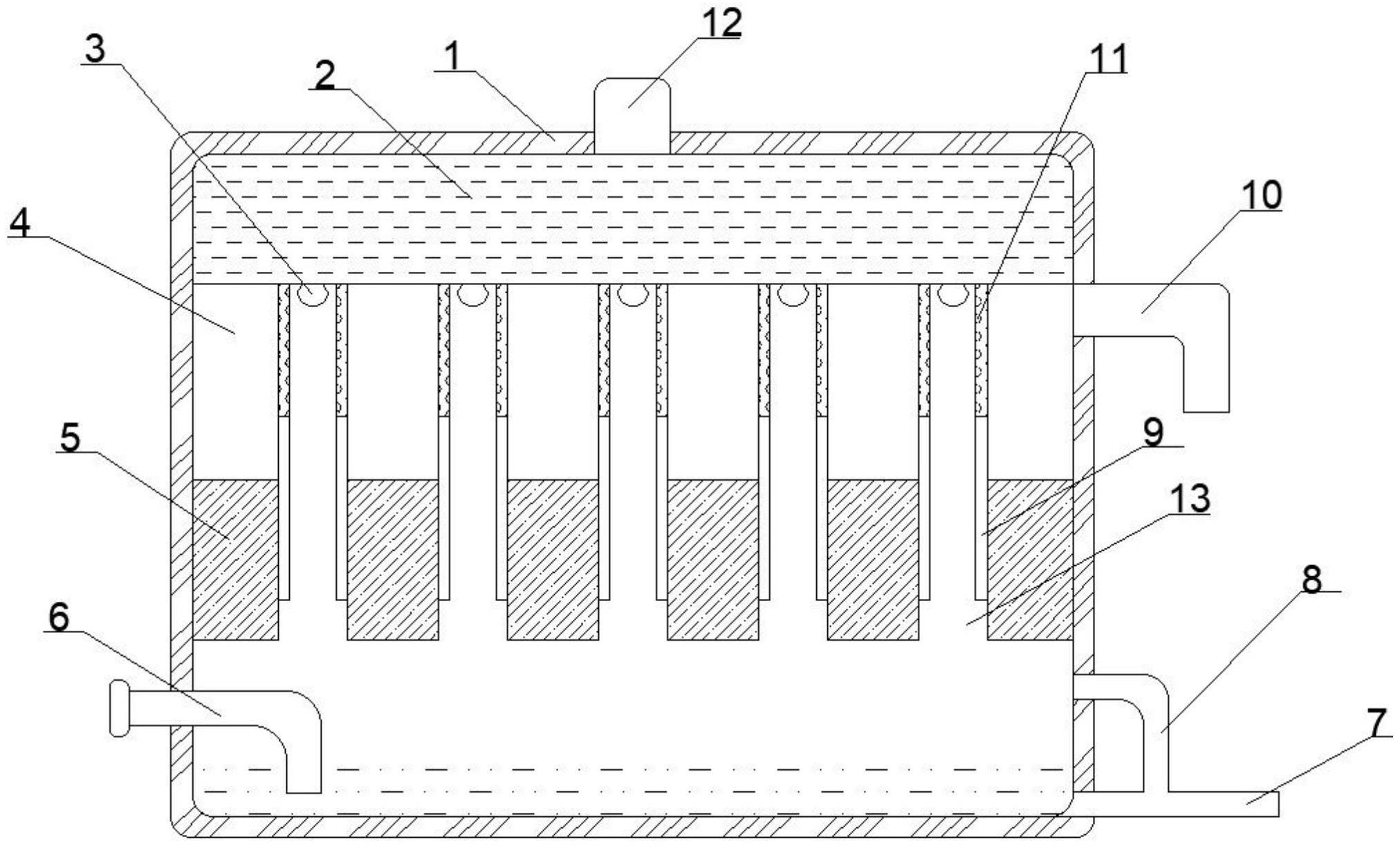

2、为实现上述目的,本实用新型提供如下技术方案:一种烟气脱硝装置,包括箱体,所述箱体内设置有分隔板,所述分隔板的边缘处固定在所述箱体的内壁,所述分隔板上设置有若干个通孔,所述通孔内设置有脱硝管,所述脱硝管的外侧壁与所述通孔的内壁贴合,所述脱硝管的顶端延伸至所述分隔板上方;

3、所述箱体的一侧侧壁连通有进气管,所述进气管设置在所述分隔板的下方,所述箱体的侧壁靠近其底端端部位置连通有出液管;

4、所述分隔板的上方设置有储液仓,所述储液仓固定在所述箱体的顶部,所述箱体的顶部设置有和所述储液仓连通的进液口;

5、所述分隔板和所述储液仓之间的空间设置为中间仓,所述中间仓的侧壁靠近其顶端端部位置连通有排气管;

6、所述脱硝管的顶端连接在所述储液仓的底部,所述储液仓的底部连接有若干个喷头,所述喷头设置在所述脱硝管内且与所述脱硝管一一对应;

7、所述脱硝管的侧壁上半部分开设有若干个排气孔。

8、进一步的,所述箱体的一侧侧壁连通有溢流管,所述溢流管设置在所述分隔板的下方且和所述出液管同侧设置,所述溢流管远离所述箱体的一端与所述出液管连通。

9、进一步的,所述箱体的底部存储有氨水与烟气反应后产生的废水,所述进气管的进气端延伸至所述废水内。

10、进一步的,所述出液管内靠近所述箱体的一端设置有阀门。

11、进一步的,所述排气管的排气端朝下设置。

12、本实用新型的有益效果:

13、通过设置分隔板、通孔和脱硝管,在使用时烟气经进气管进入箱体内,通过通孔进入脱硝管内;氨水经进液口进入储液仓内,并经喷头喷淋至脱硝管内与脱硝管内的烟气进行反应脱硝,脱硝后的烟气经排气孔进入中间仓内并经排气管排出至下一处理工序中;脱硝管横截面积相对较小,便于氨水与烟气充分接触,有利于节约成本,提高烟气脱硝质量,避免烟气排放不达标对环境造成影响。

技术特征:

1.一种烟气脱硝装置,包括箱体(1),其特征在于:所述箱体(1)内设置有分隔板(5),所述分隔板(5)的边缘处固定在所述箱体(1)的内壁,所述分隔板(5)上设置有若干个通孔(13),所述通孔(13)内设置有脱硝管(9),所述脱硝管(9)的外侧壁与所述通孔(13)的内壁贴合,所述脱硝管(9)的顶端延伸至所述分隔板(5)上方;

2.根据权利要求1所述的一种烟气脱硝装置,其特征在于:所述箱体(1)的一侧侧壁连通有溢流管(8),所述溢流管(8)设置在所述分隔板(5)的下方且和所述出液管(7)同侧设置,所述溢流管(8)远离所述箱体(1)的一端与所述出液管(7)连通。

3.根据权利要求1或2所述的一种烟气脱硝装置,其特征在于:所述箱体(1)的底部存储有氨水与烟气反应后产生的废水,所述进气管(6)的进气端延伸至所述废水内。

4.根据权利要求1所述的一种烟气脱硝装置,其特征在于:所述出液管(7)内靠近所述箱体(1)的一端设置有阀门。

5.根据权利要求1所述的一种烟气脱硝装置,其特征在于:所述排气管(10)的排气端朝下设置。

技术总结

本技术公开了一种烟气脱硝装置,具体涉及烟气脱硝设备技术领域,包括箱体,所述箱体内设置有分隔板,所述分隔板的边缘处固定在所述箱体的内壁,所述分隔板上设置有若干个通孔,所述通孔内设置有脱硝管,所述脱硝管的外侧壁与所述通孔的内壁贴合,所述脱硝管的顶端延伸至所述分隔板上方;所述箱体的一侧侧壁连通有进气管,所述进气管设置在所述分隔板的下方,所述箱体的侧壁靠近其底端端部位置连通有出液管;所述分隔板的上方设置有储液仓,所述储液仓固定在所述箱体的顶部,所述箱体的顶部设置有和所述储液仓连通的进液口。本技术通过设置脱硝管,脱硝管横截面积相对较小,便于氨水与烟气充分接触,有利于节约成本,提高烟气脱硝质量,避免烟气排放不达标对环境造成影响。

技术研发人员:张继斌,许金库,秦志庆,李旭东,郭鹏,侯耀军

受保护的技术使用者:山西卓越水泥有限公司

技术研发日:20230222

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!