一种混料均匀的反应釜的制作方法

本技术涉及皮革生产,尤其涉及一种皮革生产用的原料合成反应釜。

背景技术:

1、在沙发皮革的生产中,目前主要使用聚氨酯合成皮革,而在湿式合成聚氨酯合成皮革的过程中需要加入大量的木质粉及其他填料,在加入原液中进行持续搅拌后进行过滤即可完成初步的制备;然而,一方面,现有技术中,反应釜的搅杆在反应釜的下端进行搅动,不同高度的物料混合搅拌耗时长,且易存在搅拌不均匀的现象,另一方面,在大量的木质粉加入时及其容易出现结块的情况出现,需要进行反复的过滤处理,较为麻烦,且减少了木质粉加入的量,使得制备的原液质量降低。

2、现有技术cn214261886u公开了一种混料均匀的搪瓷反应釜,其设置有锚框式搅拌器提升组件和第一移动板,搅拌时,物料提升组件和第一移动板可以带动物料上下运动,从而使搪瓷反应釜内的物料能够进行上下混合,减小不同高度物料搅拌的耗时,保证物料混合的均匀性,提高物料混合质量;然而,该方案无法有效改善木质粉结块的现象;现有技术cn212328299u公开了一种沙发皮革生产用的原料合成反应釜,其通过两个反向转动的搅拌杆对物料进行搅拌,配合两个可相互靠近的加压网能够对结块的木质粉进行碾压,使其容易混合进入至原液中,然而该方案中,搅拌杆上多层设置的搅拌叶严重限制了加网板的行程,且由于搅拌页始终处于加网板下方,导致加网板上方溶液搅拌效果相对较差,严重影响了物料混合的均匀性;基于此,如何提供一种既能够解决结块问题,又能够保证混合效果的反应釜是本领域技术人员亟待解决的技术问题。

技术实现思路

1、本实用新型的目的是解决上述技术问题,提供一种混料均匀的反应釜,通过对搅拌方式进行改进,在保证混合效果的基础上解决结块问题,进而提供了一种混料均匀的反应釜。

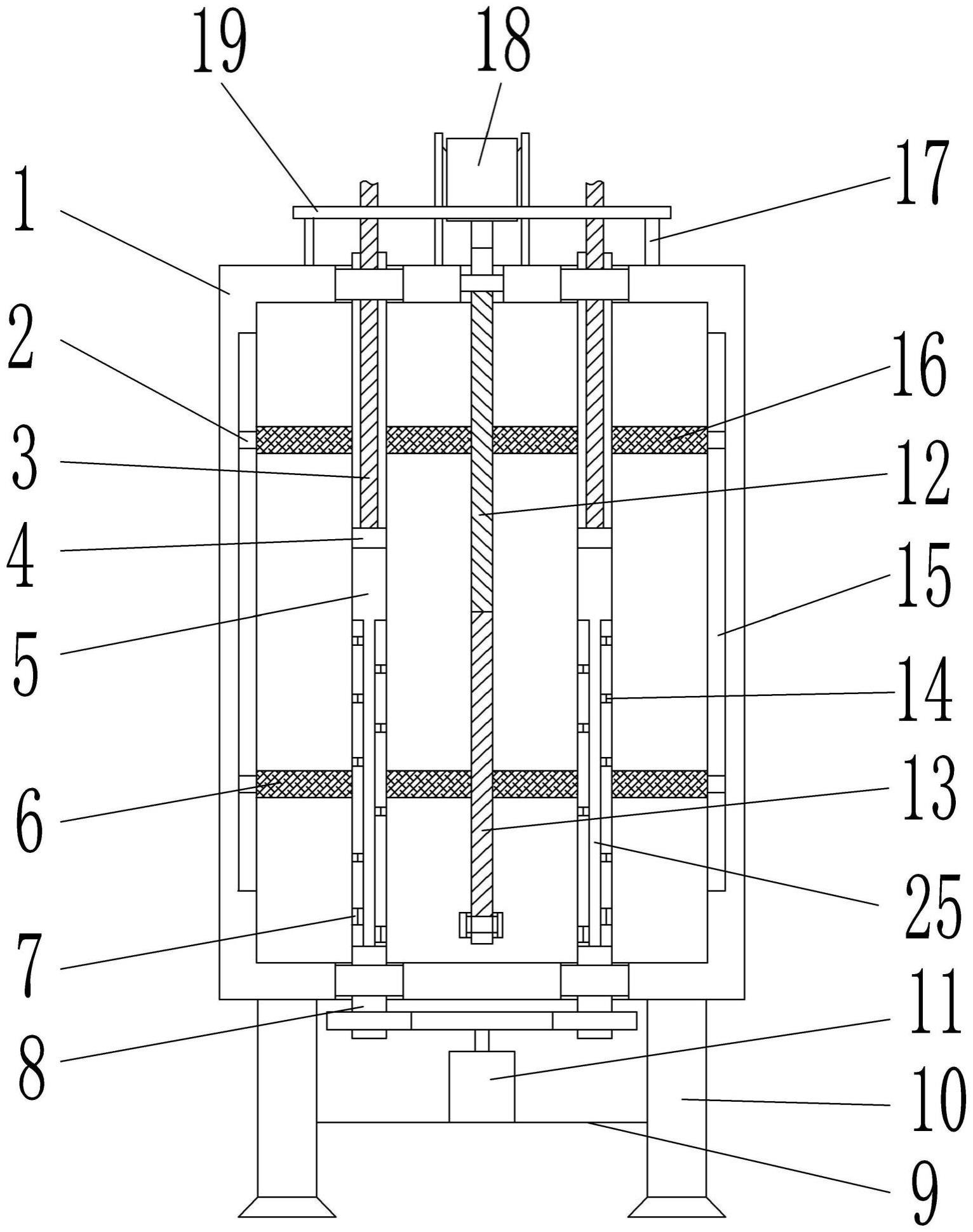

2、为实现上述目的,本实用新型提供了如下方案:本实用新型提供一种混料均匀的反应釜,包括釜体、碾料机构和搅拌机构,所述碾料机构包括第一网压板和第二网压板以及驱动所述第一网压板和所述第二网压板相互靠近或远离的第一驱动机构,所述第一网压板和所述第二网压板沿所述釜体的轴向方向设置于所述釜体的内部;所述搅拌机构包括贯穿所述第一网压板和所述第二网压板射流搅拌杆,所述射流搅拌杆的内部设置有射流腔和与所述射流腔相连通的活塞腔,所述射流腔的侧壁设置有若干射流孔,所述第二网压板行程范围内分布有所述射流孔;所述活塞腔内部设置有驱动溶液进出所述射流腔的活塞组件。

3、优选地,所述第一驱动结构包括第一电机和螺纹杆,所述螺纹杆与所述第一电机的输出轴固定连接,并延伸至所述釜体内部,所述螺纹杆设置有第一螺纹段和第二螺纹段,所述第一螺纹段和所述第二螺纹段上设置有旋向相反的螺纹,所述第一网压板上设置有与所述第一螺纹段相配合的内螺纹,所述第二网压板上设置有与所述第二螺纹段相配合的内螺纹。

4、优选地,所述第一电机的输出轴上连接有第一齿轮,所述射流搅拌杆上设置有与所述第一齿轮啮合的第二齿轮。

5、优选地,所述搅拌机构还包括第二电机,所述第二电机与所述射流搅拌杆通过齿轮结构传动连接。

6、优选地,所述釜体侧壁上设置有导向滑槽,所述第一网压板和所述第二网压板上设置于与所述导向滑槽相匹配的滑块。

7、优选地,所述活塞组件包括与所述活塞腔滑动连接的活塞,所述活塞远离所述射流腔的一侧设置有活塞杆,所述活塞杆为单向螺纹杆,所述活塞腔靠近端口的一侧设置有用于连接所述活塞杆的内螺纹,沿所述活塞杆轴向方向设置有导向槽,所述釜体顶部设置有导向支架,所述导向支架上设置有与所述导向槽相配合的导向座。

8、优选地,所述射流孔内安装有单向阀。

9、优选地,所述射流孔包括入液孔和出液孔,所述入液孔设置于所述第二网压板行程范围以外,所述出液孔设置于所述第二网压板行程范围以内,所述入液孔的孔径大于所述出液孔。

10、优选地,所述单向阀通过销轴结构铰接在所述射流孔内部,所述销轴结构上设置有用于使所述单向阀保持关闭状态的扭簧。

11、优选地,所述釜体侧壁底部设置有出料管,所述釜体侧壁的上方设置有进料管,所述进料管设置于所述第一网压板行程范围以内。

12、本实用新型相对于现有技术取得了以下技术效果:

13、1、本实用新型通过设置在釜体内沿其轴向方向分别设置第一网压板和第二网压板,在两个网压板的挤压作用下,可有效解决木质粉添加后的结块问题,此外,本实用新型利用射流扰动对釜体中的溶液进行搅拌,要知道,射流搅拌杆内喷出的液柱并不会影响网压板的移动,本实用新型以射流搅拌代替传统的搅拌叶搅拌,并在此基础上进一步限定第二网压板行程范围内分布有射流孔,可有效增大网压板的行程的同时,作业过程中,射流搅拌杆内喷出的液柱可对第二网压板上方的溶液进行扰动,进而可有效增强搅拌效果,使搅拌均匀。

14、2、本实用新型中的射流孔包括入液孔和出液孔,且入液孔和出液孔内均设置有单向阀,其中,入液孔设置于第二网压板行程范围以外,搅拌过程中,在第二网压板的过滤作用下,其下方的溶液不存在大颗粒结块物质,如此,大颗粒结块物质无法通过入液孔进入射流搅拌杆,进而可有效防止射流孔被大颗粒结块物质堵塞。

技术特征:

1.一种混料均匀的反应釜,其特征在于,包括釜体、碾料机构和搅拌机构,所述碾料机构包括第一网压板和第二网压板以及驱动所述第一网压板和所述第二网压板相互靠近或远离的第一驱动机构,所述第一网压板和所述第二网压板沿所述釜体的轴向方向设置于所述釜体的内部;所述搅拌机构包括贯穿所述第一网压板和所述第二网压板射流搅拌杆,所述射流搅拌杆的内部设置有射流腔和与所述射流腔相连通的活塞腔,所述射流腔的侧壁设置有若干射流孔,所述第二网压板行程范围内分布有所述射流孔;所述活塞腔内部设置有驱动溶液进出所述射流腔的活塞组件。

2.根据权利要求1所述的一种混料均匀的反应釜,其特征在于,所述第一驱动机构包括第一电机和螺纹杆,所述螺纹杆与所述第一电机的输出轴固定连接,并延伸至所述釜体内部,所述螺纹杆设置有第一螺纹段和第二螺纹段,所述第一螺纹段和所述第二螺纹段上设置有旋向相反的螺纹,所述第一网压板上设置有与所述第一螺纹段相配合的内螺纹,所述第二网压板上设置有与所述第二螺纹段相配合的内螺纹。

3.根据权利要求2所述的一种混料均匀的反应釜,其特征在于,所述第一电机的输出轴上连接有第一齿轮,所述射流搅拌杆上设置有与所述第一齿轮啮合的第二齿轮。

4.根据权利要求2所述的一种混料均匀的反应釜,其特征在于,所述搅拌机构还包括第二电机,所述第二电机与所述射流搅拌杆通过齿轮结构传动连接。

5.根据权利要求3或4所述的一种混料均匀的反应釜,其特征在于,所述釜体侧壁上设置有导向滑槽,所述第一网压板和所述第二网压板上设置于与所述导向滑槽相匹配的滑块。

6.根据权利要求5所述的一种混料均匀的反应釜,其特征在于,所述活塞组件包括与所述活塞腔滑动连接的活塞,所述活塞远离所述射流腔的一侧设置有活塞杆,所述活塞杆为单向螺纹杆,所述活塞腔靠近端口的一侧设置有用于连接所述活塞杆的内螺纹,沿所述活塞杆轴向方向设置有导向槽,所述釜体顶部设置有导向支架,所述导向支架上设置有与所述导向槽相配合的导向座。

7.根据权利要求6所述的一种混料均匀的反应釜,其特征在于,所述射流孔内安装有单向阀。

8.根据权利要求7所述的一种混料均匀的反应釜,其特征在于,所述射流孔包括入液孔和出液孔,所述入液孔设置于所述第二网压板行程范围以外,所述出液孔设置于所述第二网压板行程范围以内,所述入液孔的孔径大于所述出液孔。

9.根据权利要求8所述的一种混料均匀的反应釜,其特征在于,所述单向阀通过销轴结构铰接在所述射流孔内部,所述销轴结构上设置有用于使所述单向阀保持关闭状态的扭簧。

10.根据权利要求9所述的一种混料均匀的反应釜,其特征在于,所述釜体侧壁底部设置有出料管,所述釜体侧壁的上方设置有进料管,所述进料管设置于所述第一网压板行程范围以内。

技术总结

本技术公开了一种混料均匀的反应釜,其涉及皮革生产技术领域,包括包括釜体、碾料机构和搅拌机构,碾料机构包括沿釜体轴向方向设置于其内部的第一网压板和第二网压板,搅拌机构包括贯穿第一网压板和第二网压板的射流搅拌杆,射流搅拌杆的内部设置有相互连通的射流腔和活塞腔,射流腔的侧壁设置有若干射流孔,且第二网压板行程范围内分布有射流孔;作业过程中,利用第一网压板和第二网压板对木质粉进行碾压,进而有效解决了现有技术中木质粉大量添加后会发生结块的问题,此外,以射流扰动代替传统的搅拌叶搅拌,避免了因设置网压板结构导致釜体上方溶液无法被搅拌结构充分扰动的问题,进而在保证搅拌效果的同时,解决木质粉结块问题。

技术研发人员:崔强,侯玉金,徐晖,李雷,周钦伟,曲树光,王顺平,赵士奎,冯练享

受保护的技术使用者:齐河力厚化工有限公司

技术研发日:20230224

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!