蜜丸原料混合机的制作方法

本技术属于物料搅拌装置,具体是一种蜜丸原料混合机。

背景技术:

1、中药丸剂与常规中药一样是多种药材组配而成,多种药材制为细粉挤制和揉制成球形制剂。大多药材本身没有粘合性,需要加入适宜的具有粘合性的辅料帮助成团,辅料多选用炼蜜。药粉与炼蜜的密度及重量相差较大,若同时添入搅拌药粉很难均匀,我国实用新型专利(cn202120667574x),申请日2021.03.30,公开了一种蜜粉混合装置,包括搅拌罐和搅拌机构,搅拌机构包括贯穿搅拌罐的旋转轴,旋转轴两端设在基座的两端,旋转轴位于搅拌罐内的部分设有搅拌器,搅拌罐顶部设置存储炼蜜的储料罐。该装置若将多种药粉和炼蜜同时加入进行搅拌,干粉一旦接触炼蜜会快速粘结成块,在装置和坨过程中成块的物料亦不易揉开,造成出产的药丸成分不均匀,影响药效;若先搅拌干质药粉,再添加炼蜜,整体所需要的搅拌时间较长;搅拌罐内物料量大,由炼蜜和物料的密度及重量差异,混合效果差,制丸过程中极易出现粉剂结成团块、丸剂变硬、表面粗糙、返砂等情况,成丸感观很差;该装置搅拌后需要停机将搅拌成软材的物料取出,再重新投入新的物料,无法实现连续生产。

技术实现思路

1、本实用新型旨在现有技术中的问题,从而提供一种提高中药粉蜜拌合均匀度的连续生产装置。

2、本实用新型解决所述问题,采用的技术方案是:

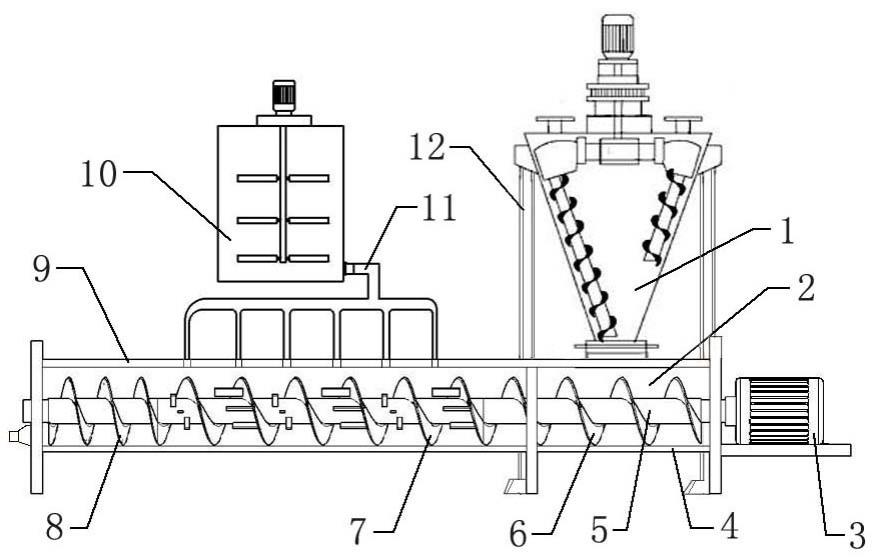

3、一种蜜丸原料混合机,包括混合装置和拌合装置,拌合装置包括输送筒,输送筒内安装旋转轴,输送筒右端设有与旋转轴连接的传动电机,旋转轴上设有螺旋输送叶片;所述混合装置下料口与输送筒入料口相连,输送筒顶板中部沿轴向均匀设置有若干加料孔;还设有炼蜜储存罐,该炼蜜储存罐通过注液管与各加料孔相连;所述螺旋输送叶片分为输送段、搅拌段和挤出段;输送段设置于输送筒入料端;挤出段设置于输送筒出料端;搅拌段设置于输送段与挤出段之间,位置对应于加料孔位置;搅拌段的叶片与叶片间隔中设有第一搅拌片和第二搅拌片;第一搅拌片平行于旋转轴,其一端与叶片固接;第二搅拌片与旋转轴垂直固接;第一搅拌片、第二搅拌片交替的设置于叶片间隔中;输送段的叶片间距为l;挤出段的叶片间距为l/2。

4、采用上述技术方案的本发明,与现有技术相比,其有益效果是:

5、1)本实用新型利用螺旋输送机实现连续生产;2)螺旋叶片将药粉分散,分为各小物料组,药粉物料厚度变小,添加炼蜜时更容易混合均匀;3)输送螺旋即输送药粉又能同时翻拌药粉,结合多孔注蜜结构,药粉受蜜面积大大提高;4)搅拌段第一搅拌片纵向切分药团,第二搅拌片横向切分药团,多组搅拌片配合使药团多元分解又多元聚,在多次切分再组过程中增加均匀度和软材的粘度。

6、作为优选,本实用新型更进一步的技术方案是:

7、第一搅拌片位于叶片径向面宽中部,其两侧距旋转轴和输送筒都设置有间隔;第二搅拌片外端延伸至与螺旋输送叶片外周圆齐平。此结构第一搅拌片将处于物料堆内部的药粉挑到表面,药粉再从第一搅拌片两侧滑落,物料堆内部的药粉转移到物料堆表面,增加物料的流动;第二搅拌片长度最大,完全横切物料堆。

8、输送段、搅拌段和挤出段分别设置芯筒,各芯筒固定装配于旋转轴上,各段叶片、第二搅拌片固接在芯筒上。此方案实现分段组配,相比于螺旋叶片整体制作,成本大大降低;同时各段长度可以后期依需调整。

9、搅拌段邻近挤出段的一端还设有拌合部;拌合部包括若干固结与芯筒外周拌合板,拌合板为扇形;拌合板于芯筒圆周周向为一组,轴向设置若干组;拌合板相对于芯筒中心轴的倾斜度大于叶片。此方案旋转轴在匀速转动时,药粉和炼蜜混合物实现在拌合部位置减速、增量,一方面使干药粉与炼蜜有充分的时间渗透、融合,另一方面使挤出段物料充足,挤出软材成团紧实。

10、炼蜜储存罐内设有搅拌桨、温度监测器和加热器,炼蜜储存罐底部设置注液管,注液管包括主管和分支管。炼蜜储存时伴随保温、搅拌,保证炼蜜与水充分溶合均匀。

技术特征:

1.一种蜜丸原料混合机,包括混合装置(1)和拌合装置(2),拌合装置(2)包括输送筒(4),输送筒(4)内安装旋转轴(5),输送筒(4)右端设有与旋转轴(5)连接的传动电机(3),旋转轴(5)上设有螺旋输送叶片;所述混合装置(1)下料口与输送筒(4)入料口相连,其特征在于:输送筒顶板(9)中部沿轴向均匀设置有若干加料孔;还设有炼蜜储存罐(10),该炼蜜储存罐(10)通过注液管(11)与各加料孔相连;

2.根据权利要求1所述蜜丸原料混合机,其特征在于:第一搅拌片(15)位于叶片面宽中部,其两侧距旋转轴(5)和输送筒(4)内壁都设置有间隔;第二搅拌片(14)外端延伸至与螺旋输送叶片外周圆齐平。

3.根据权利要求2所述蜜丸原料混合机,其特征在于:输送段(6)、搅拌段(7)和挤出段(8)分别设置芯筒(16),各芯筒(16)固定装配于旋转轴(5)上,各段的叶片、第二搅拌片(14)固接在芯筒(16)上。

4.根据权利要求1所述蜜丸原料混合机,其特征在于:搅拌段(7)邻近挤出段(8)的一端还设有拌合部;拌合部包括若干固接于芯筒外周的拌合板(13),拌合板(13)为扇形;拌合板(13)于芯筒(16)圆周周向为一组,轴向设置若干组;拌合板(13)相对于芯筒(16)中心轴的倾斜度大于叶片。

5.根据权利要求1所述蜜丸原料混合机,其特征在于:炼蜜储存罐(10)内设有搅拌桨、温度监测器和加热器,炼蜜储存罐(10)底部设置注液管(11),注液管(11)包括主管和分支管。

技术总结

本技术涉及一种蜜丸原料混合机,包括混合装置和内部具有螺旋输送叶片的输送筒,螺旋输送叶片分为输送段、搅拌段和挤出段;输送段设置于输送筒入料端;挤出段设置于输送筒出料端;搅拌段设置于输送段与挤出段之间,位置对应于加料孔位置;搅拌段的叶片与叶片间隔中设有第一搅拌片和第二搅拌片;第一搅拌片平行于旋转轴,其一端与叶片固接;第二搅拌片与旋转轴垂直固接;第一搅拌片、第二搅拌片交替的设置于叶片间隔中,本技术利用螺旋输送机实现连续生产,翻拌过程中注蜜,药粉受蜜面积大,粉蜜混合均匀;药团多次切分再组,增加均匀度和软材的粘度。

技术研发人员:袁嘉,崔兵,项阳东

受保护的技术使用者:景忠山国药(唐山)有限公司

技术研发日:20230228

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!