一种烟气颗粒传输处理收集结构的制作方法

本技术涉及烟气颗粒过滤收集,具体为一种烟气颗粒传输处理收集结构。

背景技术:

1、火电厂是利用煤、石油、天然气作为燃料生产电能的工厂,它的基本生产过程是:燃料在锅炉中燃烧加热水使成蒸汽,将燃料的化学能转变成热能,蒸汽压力推动汽轮机旋转,热能转换成机械能,然后汽轮机带动发电机旋转,将机械能转变成电能,火电厂在生产的时候,会产生较多的烟气,而烟气中存在大量的烟气颗粒,需要对其进行过滤,避免其排放到空气中,对环境造成不利的影响,而目前所采用的方式是通过过滤网对烟气颗粒进行过滤,此种方式虽然可以有效的避免烟气中的颗粒排放到空气中,但是需要定期拆卸过滤网进行颗粒的清理,不然过滤下来的颗粒粘附在过滤网上,会造成过滤网发生堵塞的现象,影响烟气的通过,而对于过滤网的拆卸清理是比较麻烦的,不仅使得工作人员的工作强度较大,同时也使得过滤网的清理效率非常的低下,另外对于过滤下来的颗粒不能够进行很好的收集,需要工作人员进行清理收集,耗时耗力。

技术实现思路

1、本实用新型的目的在于提供一种烟气颗粒传输处理收集结构,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

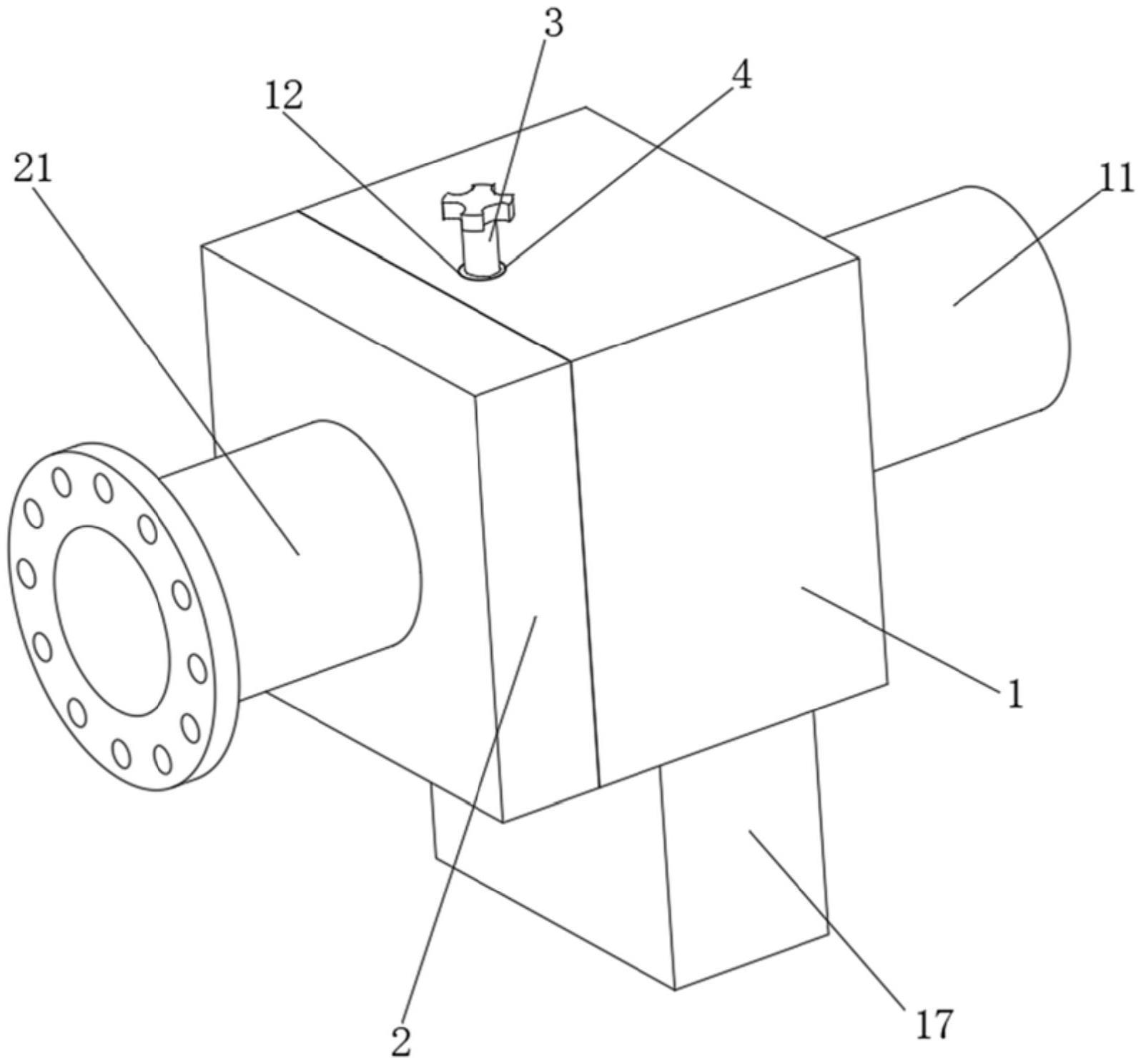

3、一种烟气颗粒传输处理收集结构,包括收集罩,所述收集罩的一端固定设置有排出管,且其另一端固定安装有罩盖,所述罩盖上固定设置有进烟管,收集罩的上端开设有安装通孔,其内部下端面上开设有配合孔,所述配合孔一侧的收集罩的内部下端面上开设有颗粒下落孔,所述收集罩的内部固定设置有过滤板,颗粒下落孔的孔口处设置有下粒斜面,收集罩的下端固定设置有出料筒,所述出料筒与颗粒下落孔相贯通,所述收集罩的内部两侧对称焊接有导向杆,且收集罩中安装有颗粒便捷收集机构。

4、优选的,所述颗粒便捷收集机构包括螺纹转动柱、机械密封件、轴承和颗粒刮板,所述螺纹转动柱上套接有机械密封件,所述机械密封件安装在安装通孔中。

5、优选的,所述螺纹转动柱的下端套接有轴承,所述轴承安装在配合孔中。

6、优选的,所述颗粒刮板处于收集罩的内部,且颗粒刮板的一端中间位置上开设有螺纹孔,所述螺纹孔中螺纹连接有螺纹转动柱。

7、优选的,所述螺纹孔两侧的颗粒刮板上对称开设有导向孔,所述导向孔中插接有导向杆,颗粒刮板上远离螺纹孔的一端设置有刮板尖锐部。

8、优选的,所述颗粒刮板的下端焊接有连接杆,所述连接杆的下端焊接有封堵板,所述封堵板插接在颗粒下落孔中,且封堵板的侧面与颗粒下落孔的孔壁紧密接触。

9、与现有技术相比,本实用新型的有益效果是:

10、通过本技术方案的实用,在排烟管道上安装上收集罩,在收集罩内部过滤板的作用下可以将颗粒过滤积存在收集罩内,当需要对过滤板进行清理的时候,只需转动螺纹转动柱即可在颗粒刮板的作用下对过滤板进行刮板操作,进而使得颗粒下落到颗粒下落孔中,进行收集,大大方便了颗粒收集工作的进行,且无需进行过滤板的拆卸即可实现过滤板的清理,非常的方便。

技术特征:

1.一种烟气颗粒传输处理收集结构,包括收集罩(1),其特征在于:所述收集罩(1)的一端固定设置有排出管(11),且其另一端固定安装有罩盖(2),所述罩盖(2)上固定设置有进烟管(21),收集罩(1)的上端开设有安装通孔(12),其内部下端面上开设有配合孔(13),所述配合孔(13)一侧的收集罩(1)的内部下端面上开设有颗粒下落孔(14),所述收集罩(1)的内部固定设置有过滤板(15),颗粒下落孔(14)的孔口处设置有下粒斜面(16),收集罩(1)的下端固定设置有出料筒(17),所述出料筒(17)与颗粒下落孔(14)相贯通,所述收集罩(1)的内部两侧对称焊接有导向杆(18),且收集罩(1)中安装有颗粒便捷收集机构。

2.根据权利要求1所述的一种烟气颗粒传输处理收集结构,其特征在于:所述颗粒便捷收集机构包括螺纹转动柱(3)、机械密封件(4)、轴承(5)和颗粒刮板(6),所述螺纹转动柱(3)上套接有机械密封件(4),所述机械密封件(4)安装在安装通孔(12)中。

3.根据权利要求2所述的一种烟气颗粒传输处理收集结构,其特征在于:所述螺纹转动柱(3)的下端套接有轴承(5),所述轴承(5)安装在配合孔(13)中。

4.根据权利要求2所述的一种烟气颗粒传输处理收集结构,其特征在于:所述颗粒刮板(6)处于收集罩(1)的内部,且颗粒刮板(6)的一端中间位置上开设有螺纹孔(61),所述螺纹孔(61)中螺纹连接有螺纹转动柱(3)。

5.根据权利要求4所述的一种烟气颗粒传输处理收集结构,其特征在于:所述螺纹孔(61)两侧的颗粒刮板(6)上对称开设有导向孔(62),所述导向孔(62)中插接有导向杆(18),颗粒刮板(6)上远离螺纹孔(61)的一端设置有刮板尖锐部(63)。

6.根据权利要求5所述的一种烟气颗粒传输处理收集结构,其特征在于:所述颗粒刮板(6)的下端焊接有连接杆(64),所述连接杆(64)的下端焊接有封堵板(65),所述封堵板(65)插接在颗粒下落孔(14)中,且封堵板(65)的侧面与颗粒下落孔(14)的孔壁紧密接触。

技术总结

本技术涉及烟气颗粒过滤收集技术领域,具体为一种烟气颗粒传输处理收集结构,包括收集罩,所述收集罩的一端固定设置有排出管,且其另一端固定安装有罩盖,所述罩盖上固定设置有进烟管,收集罩的上端开设有安装通孔,其内部下端面上开设有配合孔,所述配合孔一侧的收集罩的内部下端面上开设有颗粒下落孔,所述收集罩的内部固定设置有过滤板,在排烟管道上安装上收集罩,在收集罩内部过滤板的作用下可以将颗粒过滤积存在收集罩内,当需要对过滤板进行清理的时候,只需转动螺纹转动柱即可在颗粒刮板的作用下对过滤板进行刮板操作,进而使得颗粒下落到颗粒下落孔中,进行收集,大大方便了颗粒收集工作的进行。

技术研发人员:杨胜

受保护的技术使用者:杨胜

技术研发日:20230316

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!