一体式油料研磨和加水搅拌分油装置的制作方法

本技术属于油料综合加工,具体涉及一体式油料研磨和加水搅拌分油装置。

背景技术:

1、目前普遍用于商业化生产中分(取)油的装备有溶剂浸出设备和压榨设备(包括单螺旋和双螺旋压榨设备及液压榨油设备)。其中的溶剂浸出设备有高效特征,但是会向环境释放有害的溶剂而不具备绿色环保的特征;采用压榨设备进行冷榨分油时,具备绿色环保的特征,但是出油率低而不具备高效的特征;采用压榨设备进行热榨分油时,具备较高分油效率的特征,但是脱脂物受到高温作用的破坏变得质量很差不利于进一步开发利用而不具备高效的特征。绿色环保和高效的分(取)油技术是目前急需要发展的技术,因此,油脂加工行业出现了新的分油方法,即新水法,通过加水搅拌,使物料搅拌后充分吸水,水完全被物料中的亲水性物质蛋白质和碳水化合物通过氢键等作用吸收,在氢键的驱动下吸水的固体物聚团,使油脂从聚集的湿固体物料的表面排出油。参考申请号202211142006.3,专利名称为一种加水搅拌分油机及分油方法。

2、但是该搅拌分油机是在单独用一台研磨机将油籽破碎后再采用立式搅拌机加水搅拌,单向完成搅拌后分油,容易出现再碾磨机中损失严重、破碎油籽定量困难、设备投入高和效率低的问题,油料不能充分出油,造成其分油效率有待提高。

技术实现思路

1、针对上述不足,本实用新型的目的在于,提供一体式油料研磨和加水搅拌分油装置,解决了现有技术中单独碾磨加搅拌分油机搅拌分油原料损失严重、设备投入高、破碎油籽定量困难、出油不充分的和效率低的问题。

2、为实现上述目的,本实用新型所提供的技术方案是:

3、一种一体式油料研磨和加水搅拌分油装置,包括箱体,箱体内开设加工槽,且该加工槽中部通过隔板间隔形成首尾连通的第一加工槽和第二加工槽,第一加工槽和第二加工槽内分别设有辊轮组用于油料研磨,且第一加工槽和第二加工槽内于辊轮组的两侧分别设有搅拌组件对油料进行搅拌传送在第一加工槽和第二加工槽内循环搅拌和研磨。

4、采用上述结构设计,通过在箱体内设置相互连通的第一加工槽和第二加工槽,在第一加工槽和第二加工槽内分别设置搅拌组件对油料进行加水搅拌,形成循环搅拌分油,同时在两个加工槽内分别设置辊轮组对油料进行研磨,进而实现了油料的分油效果。

5、作为进一步改进,所述隔板设置于加工槽的中部且两端与槽壁间隔形成循环通道,所述第一加工槽和第二加工槽首尾的循环通道处设置筛网对搅拌的油料进行剪切或过滤。

6、采用上述结构设计,所述循环通道将第一加工槽和第二加工槽连通,可对油料实现循环搅拌分油,相对于单个通道且不能循环搅拌的分油机,大大提高了搅拌分油的效果。

7、作为进一步改进,所述辊轮组包括上下位置设置的上辊轮和下辊轮,且上辊轮和下辊轮通过两端设置的安装轴活动装设于箱体和隔板上,且上辊轮通过箱体外侧装设的电机驱动。

8、作为进一步改进,所述第一加工槽和第二加工槽内设置的两组辊轮组错位设置。

9、采用上述结构设计,通过辊轮组的上辊轮和下辊轮的设计,在新水法搅拌分油过程中,能增加分油效果,同时两组辊轮错位安装为优选的位置布置。

10、作为进一步改进,所述上辊轮和下辊轮表面具有一定粗糙度设置,所述上辊轮和下辊轮均采用齿辊或其中一个为齿辊一个为光辊的设计,保证油料通过搅拌组件送料后进入到上辊轮和下辊轮内进行研磨。

11、作为进一步改进,所述搅拌组件包括第一搅拌螺杆、第二搅拌螺杆、第三搅拌螺杆和第四搅拌螺杆,所述第一搅拌螺杆和第二搅拌螺杆设置于第一加工槽内且位于中部辊轮组两侧,所述第三搅拌螺杆和第四搅拌螺杆设置于第二加工槽内且位于中部辊轮组的两侧,所述箱体的左右两端均设有电机驱动搅拌组件旋转完成油料的搅拌和送料。

12、作为进一步改进,所述箱体左侧的第一搅拌螺杆和第三搅拌螺杆通过链条或皮带或齿轮连接,并通过箱体左侧的电机驱动;所述箱体右侧的第二搅拌螺杆和第四搅拌螺杆通过链条或皮带或齿轮连接,并通过箱体右侧的电机驱动。

13、采用上述结构设计,由于中部加装辊轮组,因此所述搅拌组件采用多段式设计,并通过左右两侧的电机分别驱动两侧的搅拌螺杆旋转实现油料的搅拌和传送。

14、作为进一步改进,所述第一搅拌螺杆和第二搅拌螺杆上设置的桨叶倾斜角度相同,第三搅拌螺杆和第四搅拌螺杆上设置的桨叶倾斜角度相同,且第一搅拌螺杆、第二搅拌螺杆与第三搅拌螺杆和第四搅拌螺杆的桨叶方向相反,进而实现油料的在加工槽内循环搅拌送料和研磨。

15、采用上述结构设计,可通过循环通道实现循环搅拌分油,相对于现有技术的搅拌分油机,提高了搅拌分油效果。

16、作为进一步改进,所述第一加工槽和第二加工槽内于辊轮组的两侧设有安装组件,该安装组件由固定安装在加工槽底部的竖向安装柱和固定安装在侧壁上的两根横向安装柱组成,所述第一搅拌螺杆、第二搅拌螺杆、第三搅拌螺杆和第四搅拌螺杆的两端均通过轴承装设于箱体和安装组件上。

17、采用上述结构设计,所述安装组件的设计,既能保证搅拌组件的安装,又能避免油料被安装组件阻挡。

18、作为进一步改进,所述箱体顶部设有可拆卸的盖体,且上端设有多个定量进水管,用于箱体内均匀加水搅拌,箱体的底部设有出料口用于加水搅拌和研磨后的油料出料,所述第一加工槽和第二加工槽的侧壁与底壁的连接处设计为弧形结构。

19、采用上述结构设计,所述出料口用于搅拌分油后出料,所述弧形结构的设计可防止在搅拌分油过程中出现积料的情况。

20、相对于现有技术,本实用新型的有益效果为:

21、1、本实用新型通过在箱体内设置相互连通的第一加工槽和第二加工槽,并在第一加工槽和第二加工槽内分别设置搅拌组件对油料进行加水搅拌,形成循环搅拌分油,同时在两个加工槽内分别设置辊轮组对油料进行研磨,因此,在循环搅拌分油的基础上增加辊轮组对油料进行研磨加工,相对于现有技术中的单独研磨机和搅拌分油机而言,大大提高了油料的分油效果;

22、2、本实用新型中第一加工槽和第二加工槽内于辊轮组的两侧设置的安装组件由固定安装在加工槽底部的竖向安装柱和固定安装在侧壁上的两根横向安装柱组成,既能保证搅拌组件的安装,又能避免油料被安装组件阻挡,保证了油料搅拌的通过性。

技术特征:

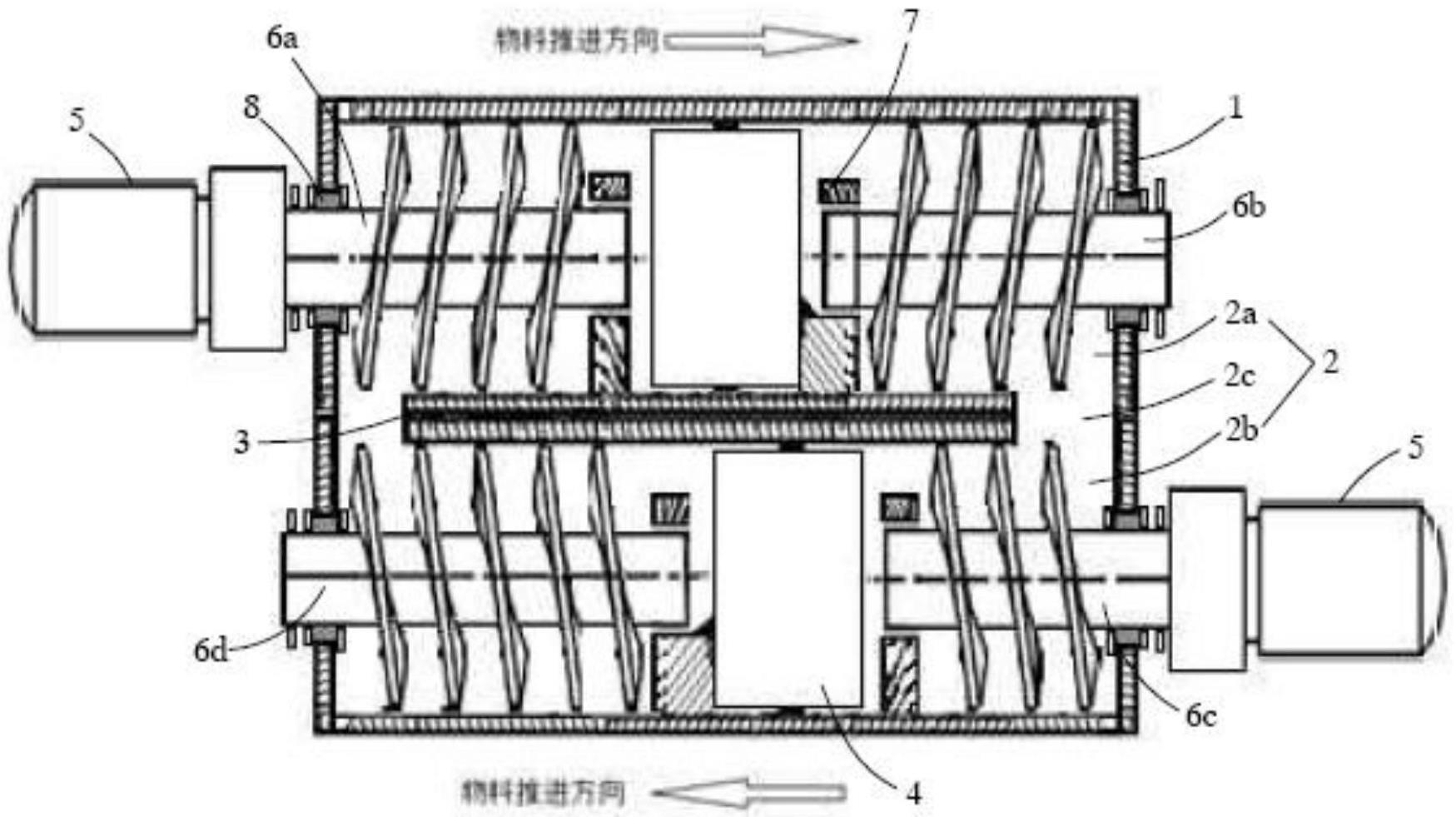

1.一种一体式油料研磨和加水搅拌分油装置,其特征在于,包括箱体(1),箱体(1)内开设加工槽(2),且该加工槽(2)中部通过隔板(3)间隔形成首尾连通的第一加工槽(2a)和第二加工槽(2b),第一加工槽(2a)和第二加工槽(2b)内分别设有辊轮组(4)用于油料研磨,且第一加工槽(2a)和第二加工槽(2b)内于辊轮组(4)的两侧分别设有搅拌组件对油料进行搅拌传送在第一加工槽(2a)和第二加工槽(2b)内循环搅拌和研磨。

2.如权利要求1所述的一体式油料研磨和加水搅拌分油装置,其特征在于,所述隔板(3)设置于加工槽(2)的中部且两端与槽壁间隔形成循环通道(2c),所述第一加工槽(2a)和第二加工槽(2b)首尾的循环通道(2c)处设置筛网对搅拌的油料进行剪切或过滤。

3.如权利要求1所述的一体式油料研磨和加水搅拌分油装置,其特征在于,所述辊轮组(4)包括上下位置设置的上辊轮(4a)和下辊轮(4b),且上辊轮(4a)和下辊轮(4b)通过两端设置的安装轴活动装设于箱体(1)和隔板(3)上,且上辊轮(4a)通过箱体(1)外侧装设的电机(5)驱动。

4.如权利要求3所述的一体式油料研磨和加水搅拌分油装置,其特征在于,所述第一加工槽(2a)和第二加工槽(2b)内设置的两组辊轮组(4)错位设置。

5.如权利要求3所述的一体式油料研磨和加水搅拌分油装置,其特征在于,所述上辊轮(4a)和下辊轮(4b)表面具有一定粗糙度设置,所述上辊轮(4a)和下辊轮(4b)均采用齿辊或其中一个为齿辊一个为光辊的设计,保证油料通过搅拌组件送料后进入到上辊轮(4a)和下辊轮(4b)内进行研磨。

6.如权利要求1所述的一体式油料研磨和加水搅拌分油装置,其特征在于,所述搅拌组件包括第一搅拌螺杆(6a)、第二搅拌螺杆(6b)、第三搅拌螺杆(6c)和第四搅拌螺杆(6d),所述第一搅拌螺杆(6a)和第二搅拌螺杆(6b)设置于第一加工槽(2a)内且位于中部辊轮组(4)两侧,所述第三搅拌螺杆(6c)和第四搅拌螺杆(6d)设置于第二加工槽(2b)内且位于中部辊轮组(4)的两侧,所述箱体(1)的左右两端均设有电机(5)驱动搅拌组件旋转完成油料的搅拌和送料。

7.如权利要求6所述的一体式油料研磨和加水搅拌分油装置,其特征在于,所述箱体(1)左侧的第一搅拌螺杆(6a)和第三搅拌螺杆(6c)通过链条或皮带或齿轮连接,并通过箱体(1)左侧的电机(5)驱动;所述箱体(1)右侧的第二搅拌螺杆(6b)和第四搅拌螺杆(6d)通过链条或皮带或齿轮连接,并通过箱体(1)右侧的电机(5)驱动。

8.如权利要求6或7所述的一体式油料研磨和加水搅拌分油装置,其特征在于,所述第一搅拌螺杆(6a)和第二搅拌螺杆(6b)上设置的桨叶倾斜角度相同,第三搅拌螺杆(6c)和第四搅拌螺杆(6d)上设置的桨叶倾斜角度相同,且第一搅拌螺杆(6a)、第二搅拌螺杆(6b)与第三搅拌螺杆(6c)和第四搅拌螺杆(6d)的桨叶方向相反,进而实现油料在加工槽(2)内被循环搅拌送料和研磨。

9.如权利要求6所述的一体式油料研磨和加水搅拌分油装置,其特征在于,所述第一加工槽(2a)和第二加工槽(2b)内于辊轮组(4)的两侧设有安装组件(7),该安装组件(7)由固定安装在加工槽(2)底部的竖向安装柱(7a)和固定安装在侧壁上的两根横向安装柱(7b)组成,所述第一搅拌螺杆(6a)、第二搅拌螺杆(6b)、第三搅拌螺杆(6c)和第四搅拌螺杆(6d)的两端均通过轴承(8)装设于箱体(1)和安装组件(7)上。

10.如权利要求1所述的一体式油料研磨和加水搅拌分油装置,其特征在于,所述箱体(1)顶部设有可拆卸的盖体,且上端设有多个定量进水管,用于箱体(1)内均匀加水搅拌,箱体(1)的底部设有出料口用于加水搅拌和研磨后的油料出料,所述第一加工槽(2a)和第二加工槽(2b)的侧壁与底壁的连接处设计为弧形结构(9)。

技术总结

本技术公开了一种一体式油料研磨和加水搅拌分油装置,包括箱体,箱体内开设加工槽,且该加工槽中部通过隔板间隔形成首尾连通的第一加工槽和第二加工槽,第一加工槽和第二加工槽内分别设有辊轮组用于油料研磨,且第一加工槽和第二加工槽内于辊轮组的两侧分别设有搅拌组件对油料进行搅拌传送。本技术通过设置相互连通的第一加工槽和第二加工槽,并在第一加工槽和第二加工槽内分别设置搅拌组件对油料进行加水搅拌,形成循环搅拌分油,在循环搅拌分油的基础上增加辊轮组对油料进行研磨加工,相对于现有技术中的单独研磨机或搅拌分油机而言,大大提高了油料的分油效果。

技术研发人员:吴文标

受保护的技术使用者:鼎新思远重庆粮油食品工业有限公司

技术研发日:20230322

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!